1

Изобретение относится к технологическому транспорту и может быть использовано в устройствах для перемещения штучных изделий в составе автоматических линий.

Известен штанговый конвейер, предназначенный для периодического перемеш,ения изделий в процессе обработки на автоматических линиях, содержащий привод возвратно-поступательного действия и штангу с толкателями 1J.

Наиболее близким к предлагаемому является штанговый конвейер, содержащий привод возвратно-поступательного дей-. ствия, штангу с закрепленными шарнирно на ней толкателями и расположенный под щтангой лоток для перемещения изделий 2.

Недостатком известного устройства является невозможность регулирования расстояния между толкателями. Такая регулировка является необходимой для повышения точности перемещения изделий или при износе толкателей.

Кроме того, известный конвейер характеризуется недостаточной жесткостью конструкции штанги, особенно при ее большой

длине, чем обусловлены колебания и вибрации, снижающие точность работы конвейера.

Цель изобретения - повышение точности перемещения деталей.

Указанная цель достигается тем, что штанговый конвейер, содержащий привод возвратно-поступательного действия, штангу с шарнирно закрепленными на ней толкателями и расположенный под штангой лоток для перемещения изделий, снабжен упо10рами, эксцентрично и шарнирно закрепленными с помощью винтов на щтанге с возможностью их поворота вокруг осей крепления и взаимодействия с толкателями, при этом штанга выполнена из двух соединенных между собой частей, между которыми расположены толкатели и упоры.

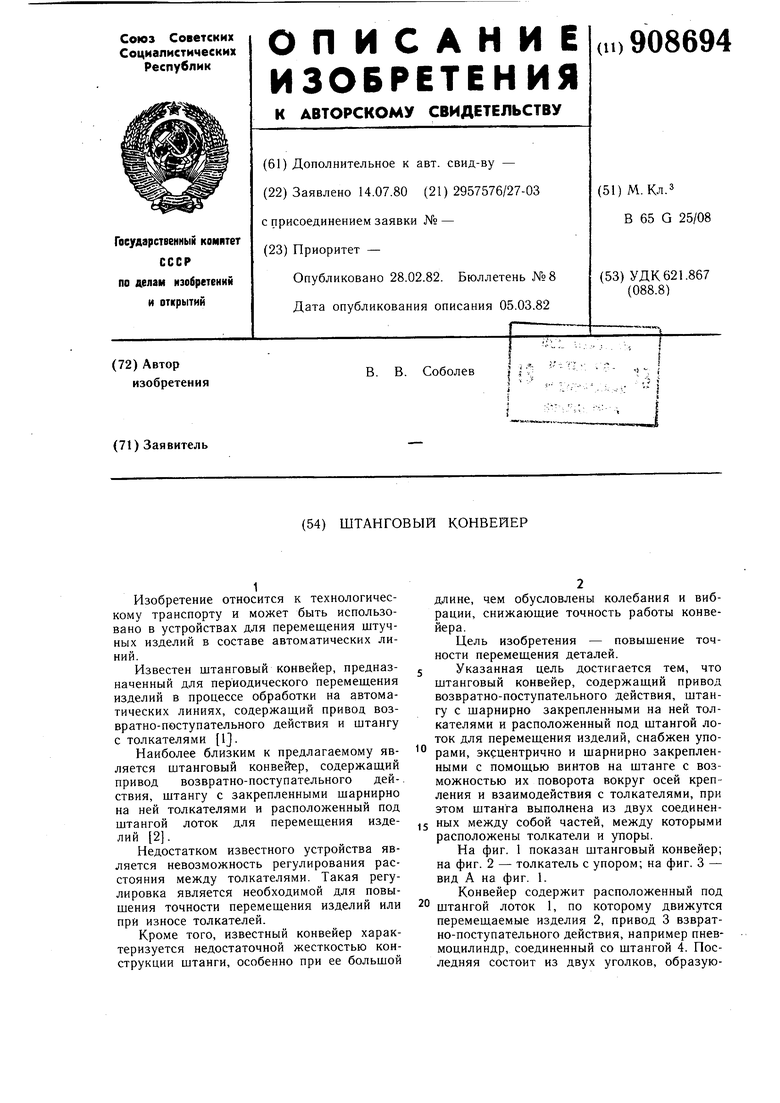

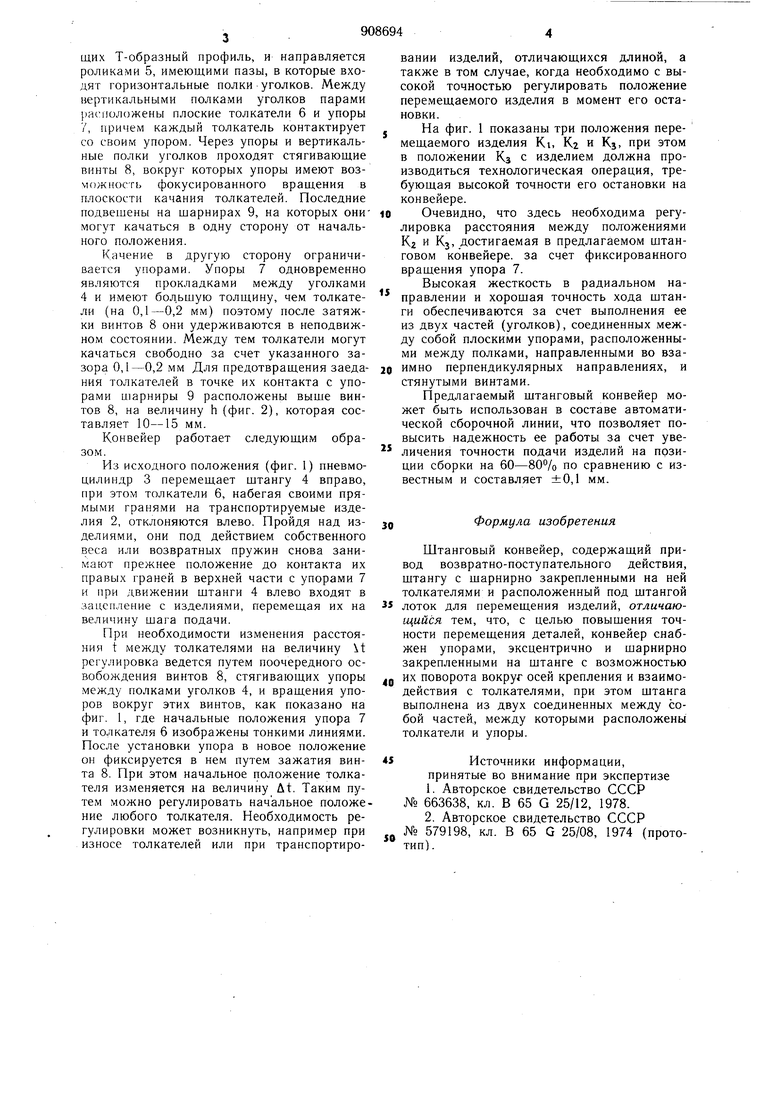

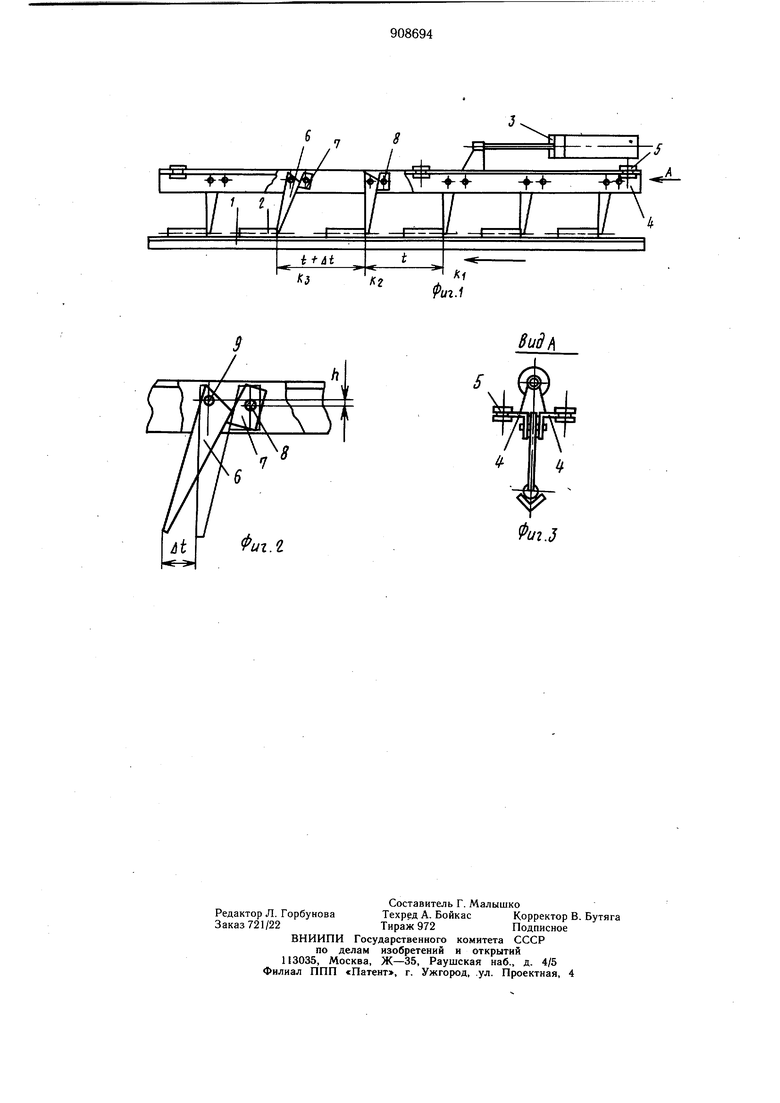

На фиг. 1 показан штанговый конвейер; на фиг. 2 - толкатель с упором; на фиг. 3 - вид А на фиг. 1.

Конвейер содержит расположенный под

20 штангой лоток 1, по которому движутся перемещаемые изделия 2, привод 3 взвратно-поступательного действия, например пневмоцилиндр, соединенный со щтангой 4. Последняя состоит из двух уголков, образующих Т-образный профиль, и направляется роликами 5, имеющими пазы, в которые входят горизонтальные полки уголков. Между вертикальными полками уголков парами расположены плоские толкатели 6 и упоры 7, причем каждый толкатель контактирует со своим упором. Через упоры и вертикальные полки уголков проходят стягивающие винты 8, вокруг которых упоры имеют возможность фокусированного вращения в плоскости качания толкателей. Последние подвешены на шарнирах 9, на которых они могут качаться в одну сторону от начального положения. Качение в другую сторону ограничивается упорами. Упоры 7 одновременно являются прокладками между уголками 4 и имеют большую толщину, чем толкатели (на 0,1-0,2 мм) поэтому после затяжки винтов 8 они удерживаются в неподвижном состоянии. Между тем толкатели могут качаться свободно за счет указанного зазораО, 1-0,2мм Для предотвращения заедаНИН толкателей в точке их контакта с упорами шарниры 9 расположены выше винтов 8, на величину h (фиг. 2), которая составляет 10-15 мм. Конвейер работает следующим образом. Из исходного положения (фиг. 1) пневмоцилиндр 3 перемещает штангу 4 вправо, при этом толкатели 6, набегая своими прямыми гранями на транспортируемые изделия 2, отклоняются влево. Пройдя над изделиями, они под действием собственного веса или возвратных пружин снова занимают прежнее положение до контакта их правых граней в верхней части с упорами 7 и при движении штанги 4 влево входят в заисг.ление с изделиями, перемещая их на

величину шага подачи.

При необходимости изменения расстояния t между толкателями на величину i регулировка ведется путем поочередного освобождения винтов 8, стягивающих упоры между полками уголков 4, и вращения упоров вокруг этих винтов, как показано на фиг. 1, где начальные положения упора 7 и толкателя 6 изображены тонкими линиями. После установки упора в новое положение он фиксируется в нем путем зажатия винта 8. При этом начальное положение толкателя изменяется на величину ut. Таким путем можно регулировать начальное положение любого толкателя. Необходимость регулировки может возникнуть, например при износе толкателей или при транспортирощиися тем, что, с целью повышения точности перемещения деталей, конвейер снабжен упорами, эксцентрично и шарнирно закрепленными на штанге с возможностью их поворота вокруг осей крепления и взаимодействия с толкателями, при этом щтанга выполнена из двух соединенных между собой частей, между которыми расположены толкатели и упоры.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 663638, кл. В 65 G 25/12, 1978.

2.Авторское свидетельство СССР

№ 579198, кл. В 65 G 25/08, 1974 (прототип). вании изделий, отличающихся длиной, а также в том случае, когда необходимо с высокой точностью регулировать положение перемещаемого изделия в момент его остановки. На фиг. 1 показаны три положения перемещаемого изделия Кг, Кг и Kj, при этом в положении Кз с изделием должна производиться технологическая операция, требующая высокой точности его остановки на конвейере. Очевидно, что здесь необходима регулировка расстояния между положениями К2 и Кз, достигаемая в предлагаемом штанговом конвейере, за счет фиксированного вращения упора 7. Высокая жесткость в радиальном направлении и хорощая точность хода штанги обеспечиваются за счет выполнения ее из двух частей (уголков), соединенных между собой плоскими упорами, расположенными между полками, направленными во взаимно перпендикулярных направлениях, и стянутыми винтами. Предлагаемый щтанговый конвейер может быть использован в составе автоматической сборочной линии, что позволяет повысить надежность ее работы за счет увеличения точности подачи изделий на позиции сборки на 60-80% по сравнению с известным и составляет ±0,1 мм. Формула изобретения Штанговый конвейер, содержащий привод возвратно-поступательного действия, щтангу с щарнирно закрепленными на ней толкателями и расположенный под щтангой лоток для перемещения изделий, отличаюS 7g I// , т XT -f-f -fj ij j j

6ид(

| название | год | авторы | номер документа |

|---|---|---|---|

| Штанговый конвейер | 1986 |

|

SU1406085A1 |

| Шаговый конвейер | 1977 |

|

SU663637A1 |

| Периодический вертикально-замкнутый конвейер | 1974 |

|

SU524748A1 |

| Шаговый конвейер | 1982 |

|

SU1008107A1 |

| Штанговый конвейер | 1980 |

|

SU891528A1 |

| Шаговый конвейер | 1987 |

|

SU1505850A1 |

| Секция штангового конвейера | 1978 |

|

SU831679A1 |

| Штанговый подаватель | 1983 |

|

SU1097536A1 |

| Штанговый конвейер для перемещения металлической стружки | 1982 |

|

SU1071540A1 |

| Штанговый толкающий конвейер | 1981 |

|

SU967908A1 |

Авторы

Даты

1982-02-28—Публикация

1980-07-14—Подача