(54) ШТАНГОВЫЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортная установка для передачи изделий с одного конвейера на другой | 1981 |

|

SU1006345A1 |

| Установка для контроля герметичности полых изделий | 1986 |

|

SU1401308A1 |

| Устройство для передачи штучных грузов с одного конвейера на другой | 1980 |

|

SU967929A1 |

| Поточная линия для обработки штучных длинномерных изделий | 1979 |

|

SU880505A1 |

| Штанговый конвейер | 1980 |

|

SU908694A1 |

| Реверсивный конвейер | 1983 |

|

SU1159846A1 |

| Устройство для сборки многослойных браслетов покрышек пневматических шин | 1974 |

|

SU596477A1 |

| Автоматическая линия спутникового типа | 1983 |

|

SU1133070A1 |

| Шагающий конвейер | 1981 |

|

SU988690A1 |

| Автоматический ключ для свинчивания и развинчивания насосных штанг | 1986 |

|

SU1350325A1 |

1

Изобретение относится к транспортированию грузов штанговыми конвейерами.

Известен конвейер-накопитель, содержащий основание с установленной на нем направляющей, содержащей приводную штангу с опорными роликами, снабженную установленными на осях поворотными подпружиненными толкателями 1.

Однако этот конвейер можно использовать только при подаче на него изделий сверху или сзади по ходу толкателей. В случае боковой подачи изделий на конвейер выступающие толкатели не позволят произвести загрузку конвейера без применения дополнительных механизмов.

Наиболее близким к предлагаемому является штанговый конвейер, включающий направляющие, шарнирно установленные на подвижной штанге толкатели, подвижную дополнительную штангу и привод. При включении привода основной штанги выступающие над направляющими толкатели упираются в транспортируемое изделие и перемещают его на шаг, затем толкатели возвращаются в исходное положение под изделием и, если конвейер используется как накопитель, включается привод дополнительнои штанги и толкатели, которые находятся под изделием, фиксируются в отклоненном положении и в дальнейшем перемещении изделий не участвуют. Затем повторяется цикл подачи следующего изделия 2.

Однако подача изделия на известный конвейер возможна лишь сверху или сзади по ходу штанги с толкателями. В случае работы конвейера в поточной линии требуется осуществить подачу изделия с конвейера, расположенного перпендикулярно конвейе10ру, когда оба конвейера работают в одной плоскости перемещения изделия. В этом случае толкатели, выступающие над штангой, не позволяет .осуществить такую подачу. При этом привод дополнительной 15 штанги усложняет конструкцию-конвейера, а сама штанга фиксирует толкатели лишь в определенном положениии активно на них не воздействует.

Цель изобретения - обеспечение возможности передачи изделий на конвейер с ря20дом расположенного под прямым углом конвейера.

Поставленная цель достигается тем, что подвижная штанга, снабжена кронштейном.

шарнирно связанным с ним двуплечим рычагом с роликом и пазом и дополнительной направляющей с упором в ней и канавкой, причем ролик установлен с возможностью перемещения по канавке дополнительной направляющей, а дополнительная щтанга имеет палец, установленный с возможностью перемещения в пазу двуплечего рычага.

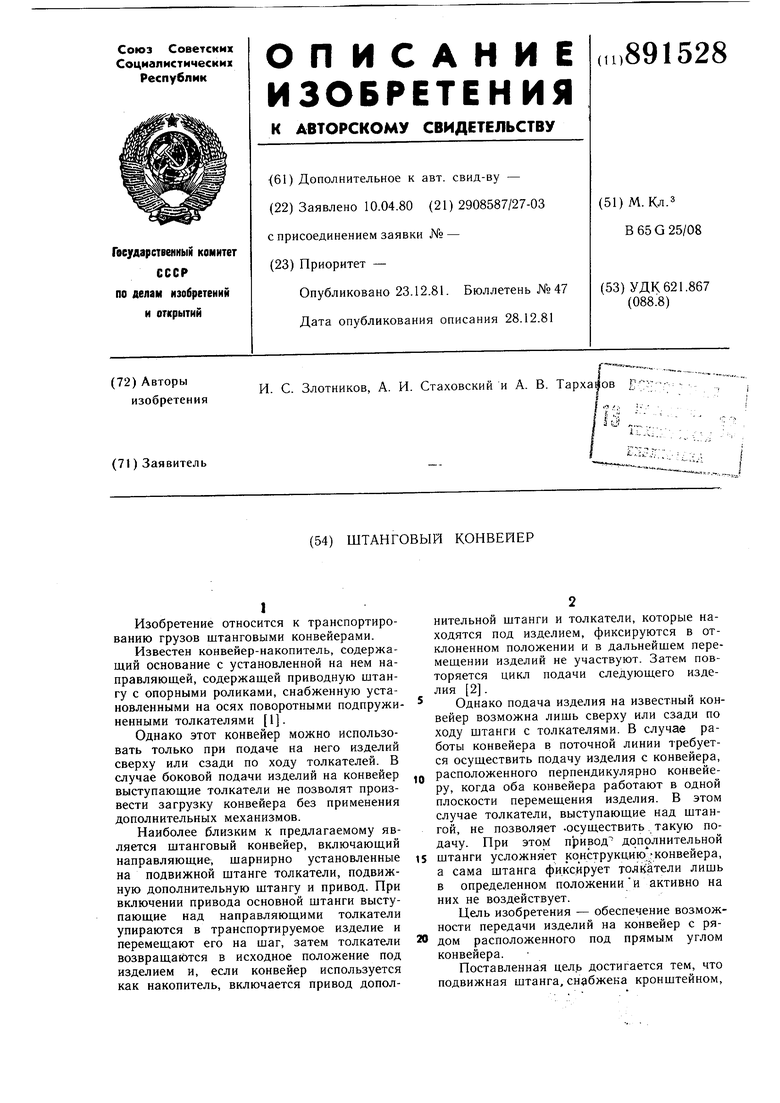

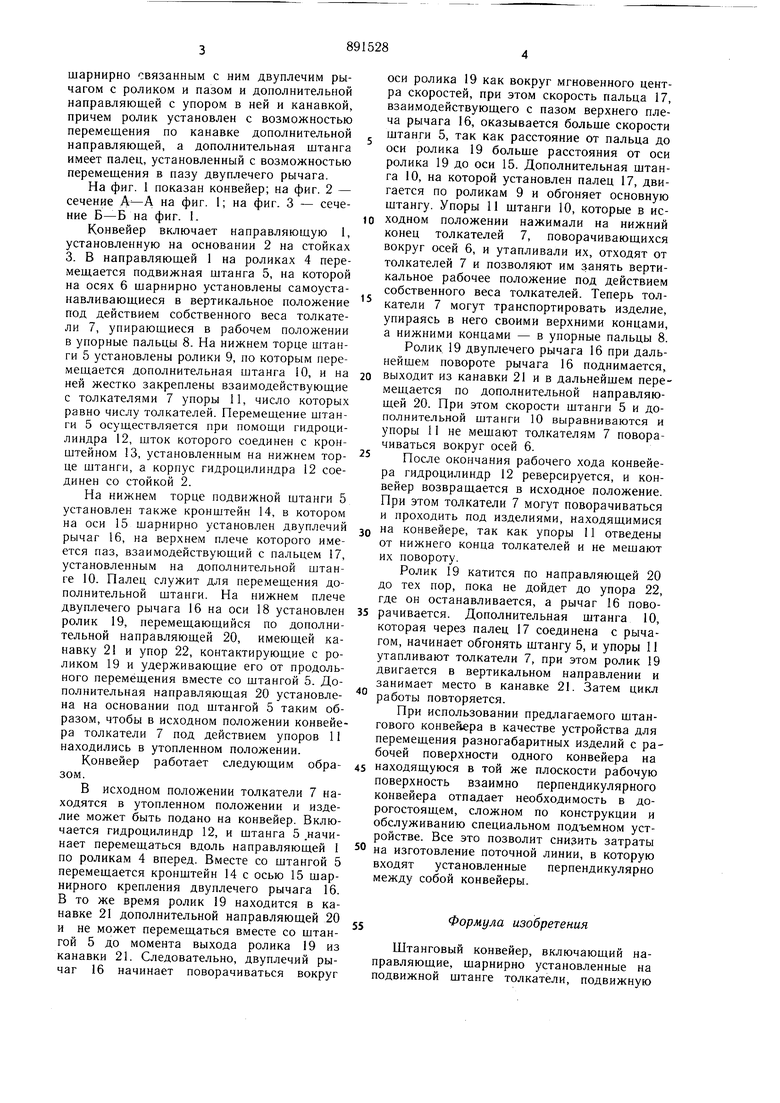

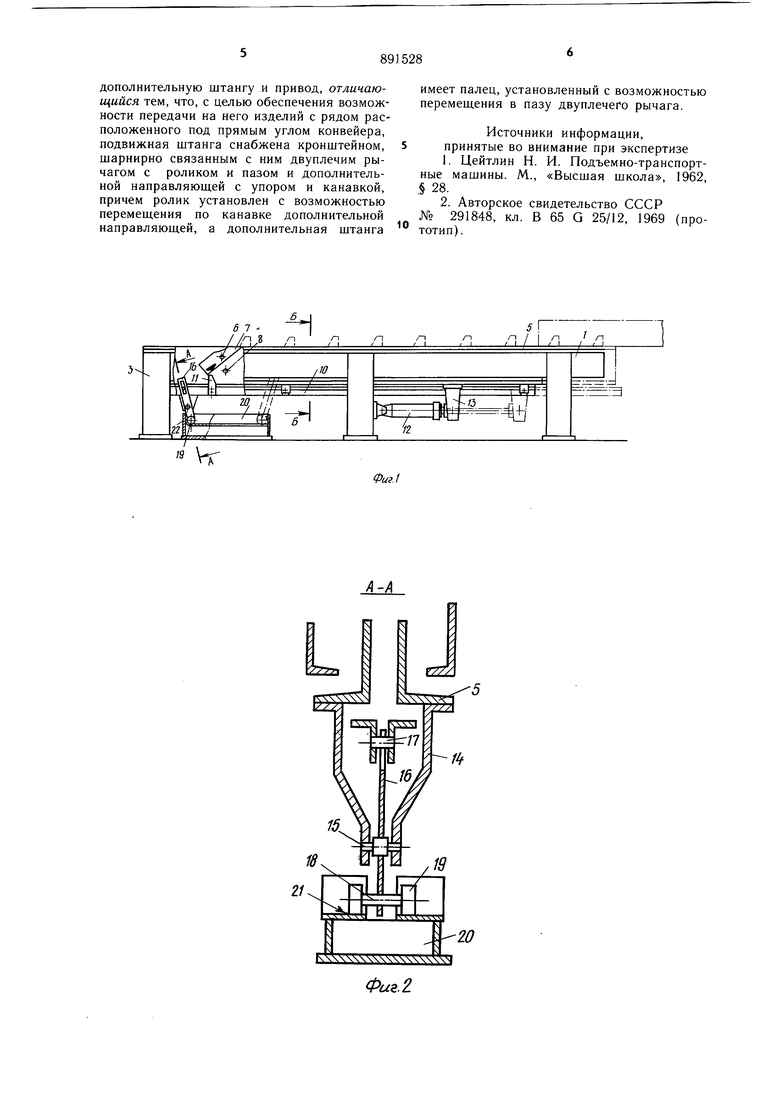

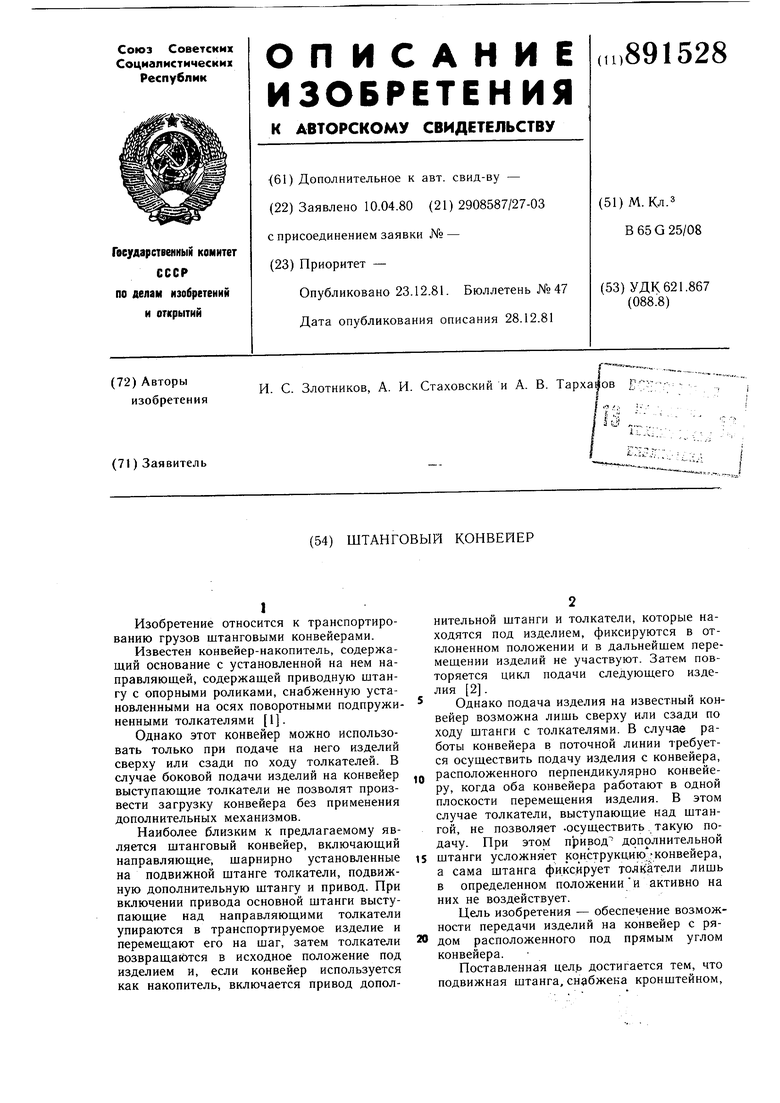

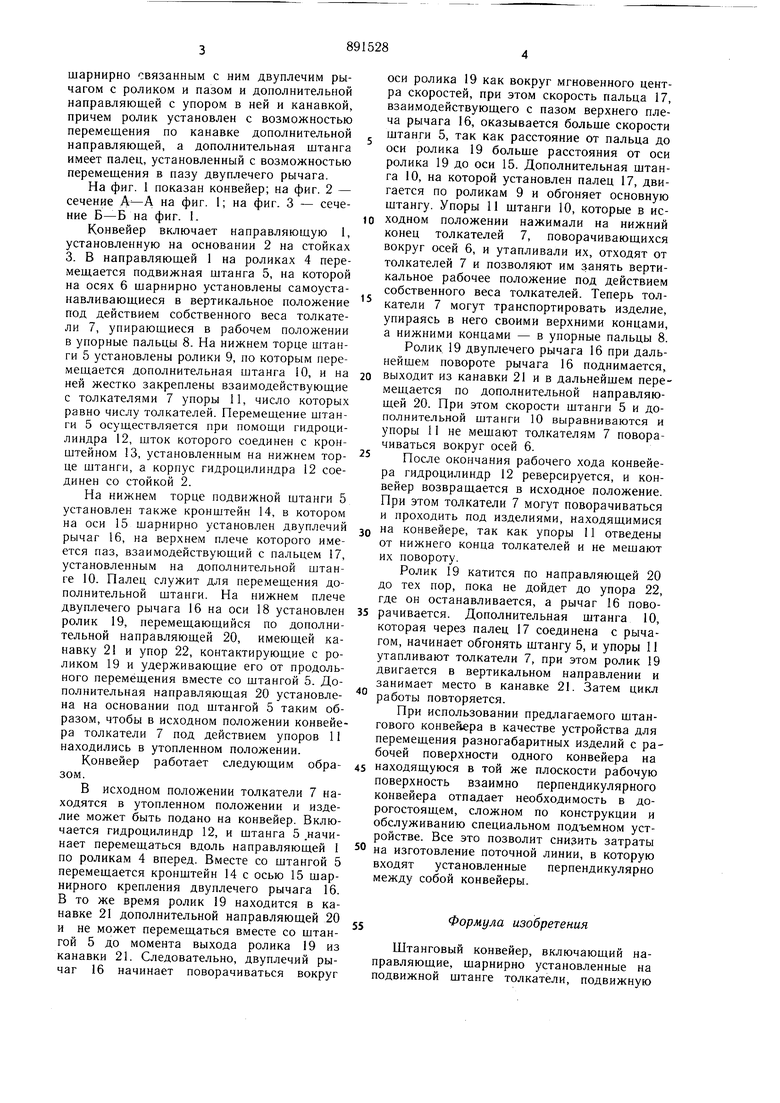

На фиг. 1 показан конвейер; на фиг. 2 - сечение на фиг. 1; на фиг. 3 - сечение на фиг. 1.

Конвейер включает направляющую 1, установленную на основании 2 на стойках 3. В направляющей 1 на роликах 4 перемещается подвижная штанга 5, на которой на осях 6 шарнирно установлены самоустанавливающиеся в вертикальное положение под действием собственного веса толкатели 7, упирающиеся в рабочем положении в упорные пальцы 8. На нижнем торце щтанги 5 установлены ролики 9, по которым перемещается дополнительная щтанга 10, и на ней жестко закреплены взаимодействующие с толкателями 7 упоры 11, число которых равно числу толкателей. Перемещение штанги 5 осуществляется при помощи гидроцилиндра 12, шток которого соединен с кронщтейном 13, установленным на нижнем торце штанги, а корпус гидроцилиндра 12 соединен со стойкой 2.

На нижнем торце подвижной щтанги 5 установлен также кронштейн 14, в котором на оси 15 щарнирно установлен двуплечий рычаг 16, на верхнем плече которого имеется паз, взаимодействующий с пальцем 17, установленным на дополнительной штанге 10. Палец служит для перемещения дополнительной штанги. На нижнем плече двуплечего рычага 16 на оси 18 установлен ролик 19, перемещающийся по дополнительной направляющей 20, имеющей канавку 21 и упор 22, контактирующие с роликом 19 и удерживающие его от продольного перемещения вместе со штангой 5. Дополнительная направляющая 20 установлена на основании под штангой 5 таким образом, чтобы в исходном положении конвейера толкатели 7 под действием упоров 11 находились в утопленном положении.

Конвейер работает следующим образом.

В исходном положении толкатели 7 находятся в утопленном положении и изделие может быть подано на конвейер. Включается гидроцилиндр 12, и штанга 5 .начинает перемещаться вдоль направляющей 1 по роликам 4 вперед. Вместе со щтангой 5 перемещается кронштейн 14 с осью 15 шарнирного крепления двуплечего рычага 16. В то же время ролик 19 находится в канавке 21 дополнительной направляющей 20 и не может перемещаться вместе со штангой 5 до момента выхода ролика 19 из канавки 21. Следовательно, двуплечий рычаг 16 начинает поворачиваться вокруг

оси ролика 19 как вокруг мгновенного центра скоростей, при этом скорость пальца 17, взаимодействующего с пазом верхнего плеча рычага 16, оказывается больше скорости щтанги 5, так как расстояние от пальца до оси ролика 19 больше расстояния от оси ролика 19 до оси 15. Дополнительная щтанга 10, на которой установлен палец 17, двигается по роликам 9 и обгоняет основную штангу. Упоры 11 щтанги 10, которые в исходном положении нажимали на нижний конец толкателей 7, поворачивающихся вокруг осей 6, и утапливали их, отходят от толкателей 7 и позволяют им занять вертикальное рабочее положение под действием собственного веса толкателей. Теперь толкатели 7 могут транспортировать изделие, упираясь в него своими верхними концами, а нижними концами - в упорные пальцы 8. Ролик 19 двуплечего рычага 16 при дальнейшем повороте рычага 16 поднимается,

выходит из канавки 21 и в дальнейшем перемешается по дополнительной направляющей 20. При этом скорости штанги 5 и дополнительной штанги 10 выравниваются и упоры 11 не мешают толкателям 7 поворачиваться вокруг осей 6.

После окончания рабочего хода конвейера гидроцилиндр 12 реверсируется, и конвейер возвращается в исходное положение. При этом толкатели 7 могут поворачиваться и проходить под изделиями, находящимися

Q на конвейере, так как упоры 11 отведены от нижнего конца толкателей и не мешают их повороту.

Ролик 19 катится по направляющей 20 до тех пор, пока не дойдет до упора 22, где он останавливается, а рычаг 16 поворачивается. Дополнительная штанга 10, которая через палец 17 соединена с рычагом, начинает обгонять штангу 5, и упоры 11 утапливают толкатели 7, при этом ролик 19 двигается в вертикальном направлении и занимает место в канавке 21. Затем цикл работы повторяется.

При использовании предлагаемого штангового конвейера в качестве устройства для перемещения разногабаритных изделий с рабочей поверхности одного конвейера на

5 находящуюся в той же плоскости рабочую поверхность взаимно перпендикулярного конвейера отпадает необходимость в дорогостоящем, сложном по конструкции и обслуживанию специальном подъемном устройстве. Все это позволит снизить затраты

0 на изготовление поточной линии, в которую входят установленные перпендикулярно между собой конвейеры.

Формула изобретения

Штанговый конвейер, включающий направляющие, шарнирно установленные на подвижной штанге толкатели, подвижную

дополнительную штангу и привод, отличающийся тем, что, с целью обеспечения возможности передачи на него изделий с рядом расположенного под прямым углом конвейера, подвижная штанга снабжена кронштейном, шарнирно связанным с ним двуплечим рычагом с роликом и пазом и дополнительной направляюшей с упором и канавкой, причем ролик установлен с возможностью перемешения по канавке дополнительной направляюшей, а дополнительная штанга

S ЬГ

имеет палец, установленный с возможностью перемешения в пазу двуплечего рычага.

Источники информации, принятые во внимание при экспертизе

№ 291848, кл. В 65 G 25/12, 1969 (прототип).

А-А

Фие.2

Авторы

Даты

1981-12-23—Публикация

1980-04-10—Подача