(54) СЕКЦИЯ ШТАНГОВОГО КОНВЕЙЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Штанговый конвейер | 1978 |

|

SU763216A1 |

| Транспортное устройство автоматических линий | 1982 |

|

SU1033405A1 |

| Устройство для контроля и маркирования цилиндрических изделий | 1984 |

|

SU1268241A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Установка для контроля герметичности полых изделий | 1986 |

|

SU1401308A1 |

| Автоматическая линия спутникового типа | 1983 |

|

SU1133070A1 |

| Реверсивный конвейер | 1983 |

|

SU1159846A1 |

| Секция штангового транспортераАВТОМАТичЕСКОй лиНии | 1979 |

|

SU841919A2 |

| Поточная линия для сварки изделий в виде тел вращения | 1975 |

|

SU649531A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

I

Изобретение относится к машиностроению и может быть использовано преимущественно в автоматических линиях для обработки корпусных деталей.

Известен штанговый конвейер, содержащий неподвижную станину для перемещения изделий, на которой закреплены на осях отсекатели для фиксации изделий в конце рабочего хода, выполненные в виде неравноплечих рычагов, установленную с возможностью возвратно-поступательного движения штангу с собачками и фиксирующими штырями 1.

Недостаток aforo конвейера заключается в том, что он не обеспечивает надежной работы при рабочем ходе штанги, так как рабочая поверхность отсекателя все время находится в контакте с нижней опорной поверхностью перемещаемого изделия и только в промежутках между изделиями рабочая поверхность отсекателя не соприкасается с нижней поверхностью перемещаемого из делия. Если изделие не имеет фаски на кон тактирующей с отсекателем кромке, то в начале рабочего хода цлтанги может быть заклинивание между контактирующей кромкой и отсекателем, а при наличии фаски рабочую поверхность отсекателя необходимо удлинить за пределы фаски вверх, а при этом надежность работы шагового конвейера резко снижается (возможны заклинивания и нарушение размеров расстояний от соответствующей собачки). При неровной нижней опорной поверхности-, перемещаемого изделия (ребер жесткости, выступов и т.д.) в зоне действия отсекателя перемещать изделие невозможно.

Наиболее близкой по технической сущности к предлагаемому является секция щтамгового конвейера, содержащая неподвижные направляющие для детали, связанную с приводом возвратно-поступательного перемещения штангу с шарнирно закрепленной на ней собачкой, двуплечий поворотный рычаг, установленный с возможностью взаимодействия одним из плеч с деталью в конце рабочего хода штанги, и упор для поворота двуплечего рычага 2.

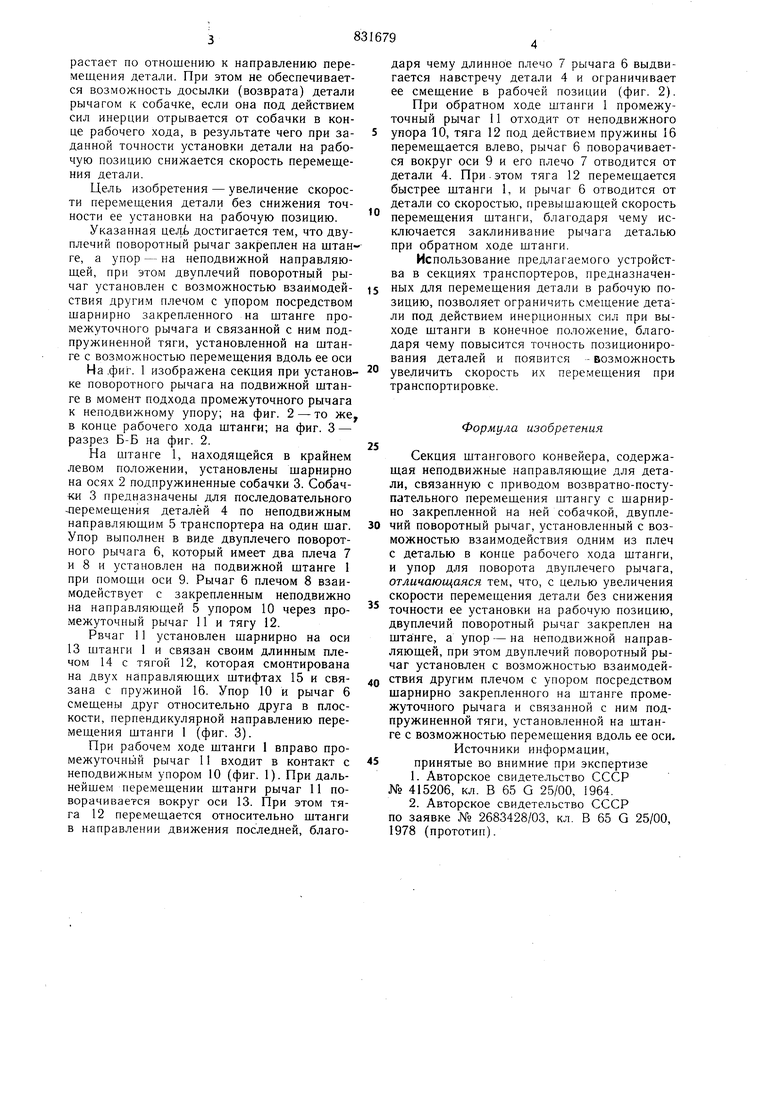

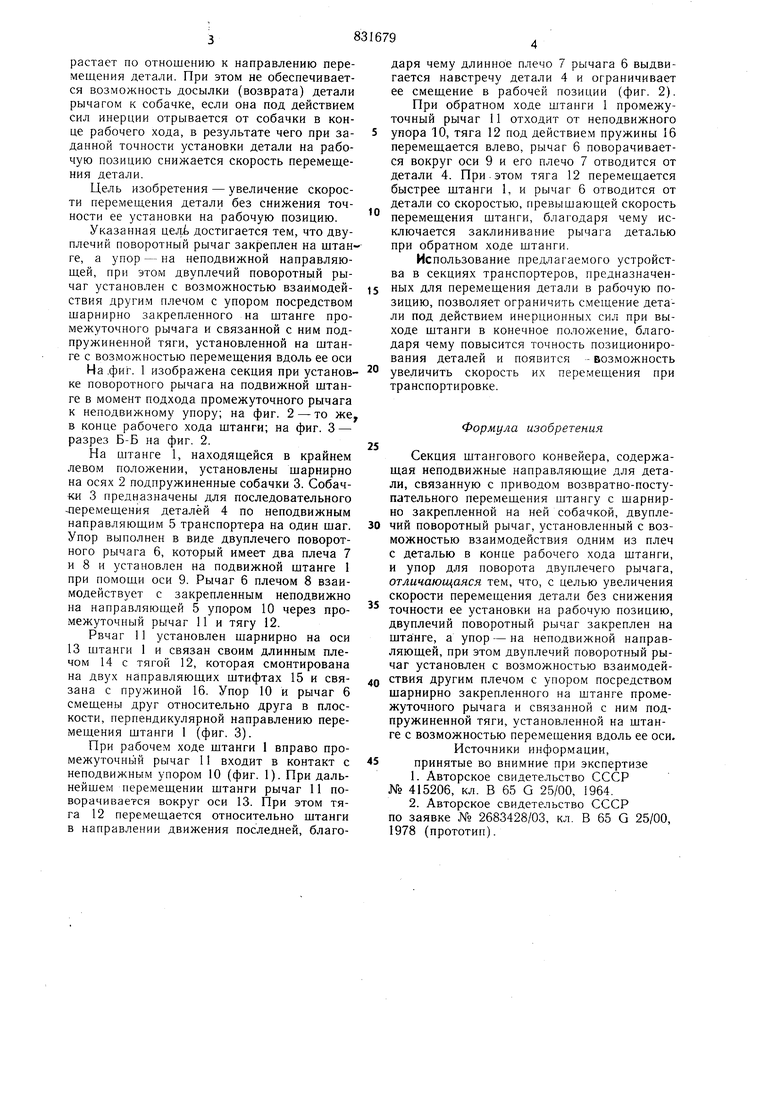

Недостаток известного устройства состоит в том, что траектория перемещения взамодействующего с деталью в конце рабочего хода штанги плеча рычага обусловлена только поворотом вокруг оси рычага, т.е. траектория его движения резко воз растает по отношению к направлению перемещения детали. При этом не обеспечивается возможность досылки (возврата) детали рычагом к собачке, если она под действием сил инерции отрывается от собачки в конце рабочего хода, в результате чего при заданной точности установки детали на рабочую позицию снижается скорость перемещения детали. Цель изобретения - увеличение скорости перемещения детали без снижения точности ее установки на рабочую позицию. Указанная цел, достигается тем, что двуплечий поворотный рычаг закреплен на штанге, а упор - на неподвижной направляющей, при этом двуплечий поворотный рычаг установлен с возможностью взаимодействия другим плечом с упором посредством щарнирно закрепленного на щтанге промежуточного рычага и связанной с ним подпружиненной тяги, установленной на штанге с возможностью перемещения вдоль ее оси На .фиг. 1 изображена секция при установке поворотного рычага на подвижной штанге в момент подхода промежуточного рычага к неподвижному упору; на фиг. 2 - то же, в конце рабочего хода штанги; на фиг. 3 - разрез Б-Б на фиг. 2. На штанге 1, находящейся в крайнем левом положении, установлены шарнирно на осях 2 подпружиненные собачки 3. Собачки 3 предназначены для последовательного -перемещения деталей 4 по неподвижным направляющим 5 транспортера на один шаг. Упор выполнен в виде двуплечего поворотного рычага 6, который имеет два плеча 7 и 8 и установлен на подвижной штанге 1 при помощи оси 9. Рычаг б плечом 8 взаимодействует с закрепленным неподвижно на направляющей 5 упором 10 через промежуточный рычаг 11 и тягу 12. Рвчаг 11 установлен щарнирно на оси 13 щтанги 1 и связан своим длинным плечом 14 с тягой 12, которая смонтирована на двух направляющих штифтах 15 и связана с пружиной 16. Упор 10 и рычаг 6 смещены друг относительно друга в плоскости, перпендикулярной направлению перемещения штанги 1 (фиг. 3). При рабочем ходе штанги 1 вправо промежуточньш рычаг 11 входит в контакт с неподвижным упором 10 (фиг. 1). При дальнейшем перемещении штанги рычаг 11 поворачивается вокруг оси 13. При этом тяга 12 перемещается относительно щтанги в направлении движения последней, благодаря чему длинное плечо 7 рычага 6 выдвигается навстречу детали 4 и ограничивает ее смещение в рабочей позиции (фиг. 2). При обратном ходе штанги 1 промежуточный рычаг 11 отходит от неподвижного упора 10, тяга 12 под действием пружины 16 перемещается влево, рычаг 6 поворачивается вокруг оси 9 и его плечо 7 отводится от детали 4. При. этом тяга 12 перемещается быстрее щтанги 1, и рычаг 6 отводится от детали со скоростью, превышающей скорость перемещения штанги, благодаря чему исключается заклинивание рычага деталью при обратном ходе штанги. Использование предлагаемого устройства в секциях транспортеров, предназначенных для перемещения детали в рабочую позицию, позволяет ограничить смещение детали под действием инерционных сил при выходе щтанги в конечное положение, благодаря чему повысится точность позиционирования деталей и появится - возможность увеличить скорость их перемещения при транспортировке. Формула изобретения Секция щтангового конвейера, содержащая неподвижные направляющие для детали, связанную с приводом возвратно-поступательного перемещения штангу с щарнирно закрепленной на ней собачкой, двуплечий поворотный рычаг, установленный с возможностью взаимодействия одним из плеч с деталью в конце рабочего хода щтанги, и упор для поворота двуплечего рычага, отличающаяся тем, что, с целью увеличения скорости перемещения детали без снижения точности ее установки на рабочую позицию, двуплечий поворотный рычаг закреплен на штанге, а упор - на неподвижной направляющей, при этом двуплечий поворотный рычаг установлен с возможностью взаимодействия другим плечом с упором посредством шарнирно закрепленного на штанге промежуточного рычага и связанной с ним подпружиненной тяги, установленной на штанге с возможностью перемещения вдоль ее оси. Источники информации, принятые во внимние при экспертизе 1.Авторское свидетельство СССР № 415206, кл. В 65 G 25/00, 1964. 2.Авторское свидетельство СССР по заявке № 2683428/03, кл. В 65 G 25/00, 1978 (прототип). 0 11 W 3 V

Авторы

Даты

1981-05-23—Публикация

1978-11-01—Подача