(54) СПОСОБ ПРИГОТОВЛЕНИЯ. ШИХТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления периклазохромитовых изделий | 1982 |

|

SU1065383A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2271345C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2280016C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116276C1 |

| Огнеупорная масса для разливки металлов | 1990 |

|

SU1742261A1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU895963A1 |

Изобретение относится к огнеупорной промышленности и может быть использовано при изготовлении периклазохромитовых и хромитопериклазовых огнеупорных изделий, применяемых для футеровки электросталеплавильных печей, медноникелевых конвер- . торов и т.п.

Известен способ приготовления шихты для изготовления магнезитохромовых огнеупоров с низкой пористостью, включающий смешение компонентов, гомогенизацию массы, ее увлажнение и добавление связи til.

Недостатками этого способа являются сложность гомогенизации массы, низкая механическая прочность и термостойкость при высоких температурах - до 15МПа при 1400с.

Наиболее близким к предлагаемому является способ приготовления шихты для изготовления основных огнеупорных изделий путем смешивания средне- и глелкозернистых компонентов шихты, увлажнения их временной связкой и введения микрозернистой составляющей 2 .

Недостатками известного способа являются низкая механическая прочность при высоких температурах

и неудовлетворительная термостойкость получаегллх изделий.

Цель изобретения - повышение механической прочности и термостойкости основных огнеупорных изделий.

Доставленная цель достигается способом приготовления шихты для изготовления основных огнеупорных изделий, включающем смешивание сред10не- и мелкозернистых компонентов, увлажнение их временной связкой,предварительно смешанной с частью микрозернистой составляющей при соотношении 5:1-2, и введение микрозер15нистой составляющей.

В качестве микрозернистой сое-, тавляющей могут быть использованы различные оксидные соединения, например МдО, , , Fe.j.O3

20 или их механические смеси. При этом удельная поверхность твердого компонента суспензии должна быть не менее 0,5 м /г.

Функциональное назначение твердо25го компонента суспензии заключается в спекающем, минерализующем или модифицирующем действии.

Введение части микрозернистой составляющей в составе временного свя30зующего обеспечивает возможность

формирования заданной структуры огнупорного изделия.

Увлажнение средне- и мелкозернистых частей шихты смесью временной связки с микрозернистыми активными спеканию и хиглическому взаимодействию оксидами приводит к их преимущественной концентрации по поверхности зерен, что приводит к образовнию в процессе обжига микротрещиноватой структурна огнеупора, обеспечивающей высокую термостойкость, а за счет образования армирующих пористых керамических перемычек заполнителем и матрицей возрастает механическая прочность изделий. Эффективность смеси временной связки с оксидами, как структурообразующего фактора, может меняться в зависимости от вида оксидов, их активности , спекающего действия и других физико-химических свойств,

Превьшдение доли твердого компонента увеличивает вязкость и затрудняет равномерное распредепение смеси по поверхности огнеупорных зерен. Применение смеси с меньшей долей твердого компонента не обуславливает существенного улучшения свойств изделий,

Смесь временной связки и микрозекистых оксидов готовят путем предварительного перемешивания в пропеллерных мегаалках и хранят при постоянном барботировании, а при необходимости поддержания связки в расплавленном состоянии используют подогрев смеси. Пример , Для изготовления основных огнеупоров вначале готовят связующую смесь, состоящую, мае. %:

Сульфитно-спиртовая

барда75

Оксид металла25

в сульфитно-спиртовую барду плотностью 1,21 г/см вводят микрозернистый оксид или смесь оксидов и их соединений, имеющих удельную поверхность 0,5-2,5 , и после перемешивания в пропеллерной мешалке получают связующую смесь плотностью 1,26-1,38 г/см.

Шхту готовят в следующем порядке. Компоненты заданного зернового состава дозируют и смешивают в смесительных бегунах, увлажняют их при перемешивании заранее приготовленной связующей смесью,добавляют микрозернистую составляющую шихты,имеющую в данном случае удельную поверхность

1,2 , перемешивают массу и прессуют изделия при давлении 150 МПа. Обжиг изделий осуществляют при в тунельной печи,

5 В идентичных условиях готовят изделия по извecтнo J y способу,

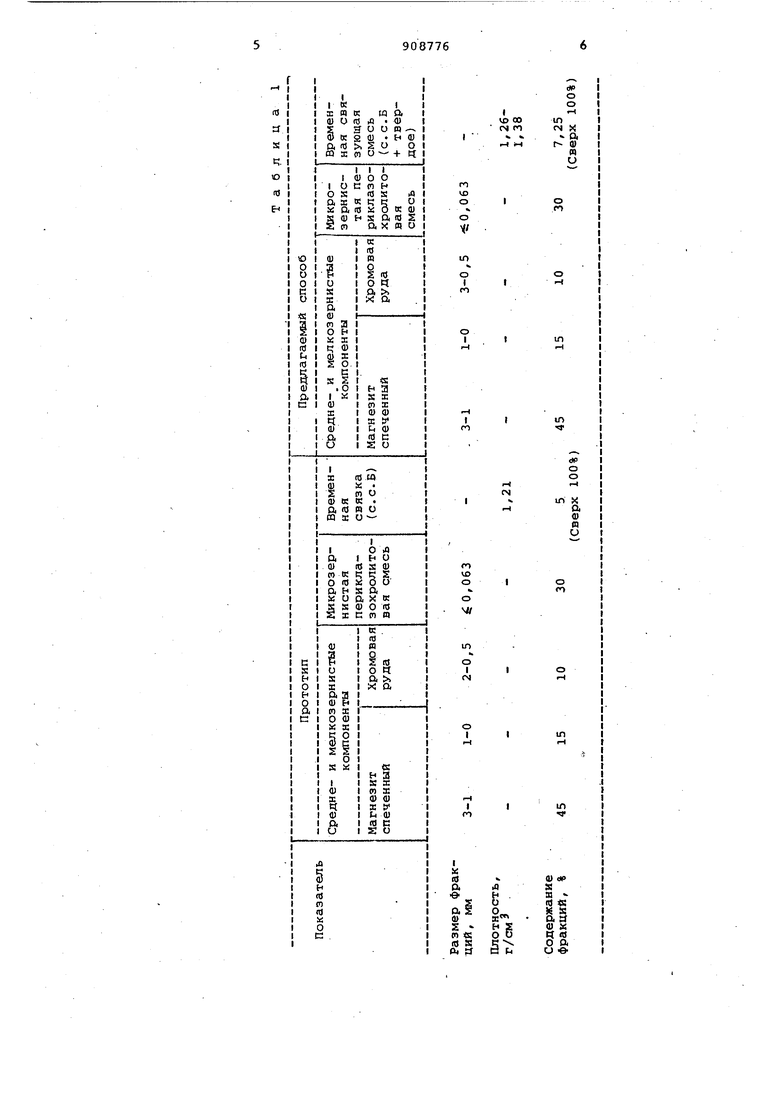

В табл.1 приведены составы шихты, приготовленные предлагаемым и известным способами,

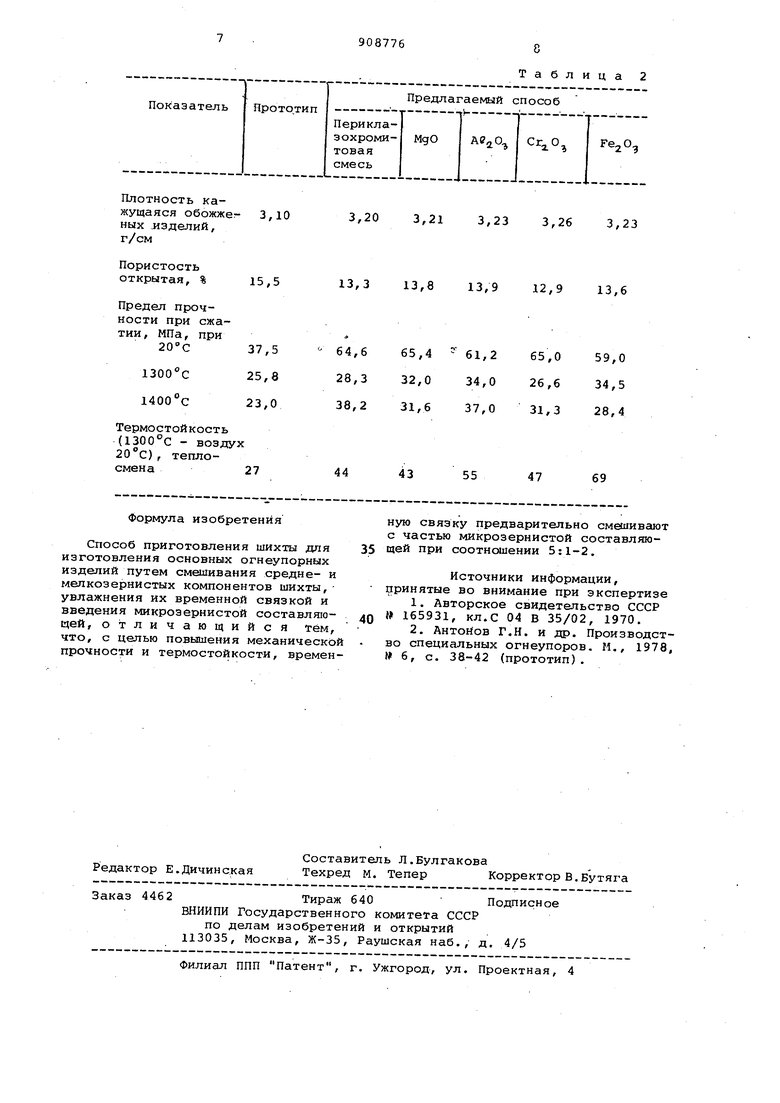

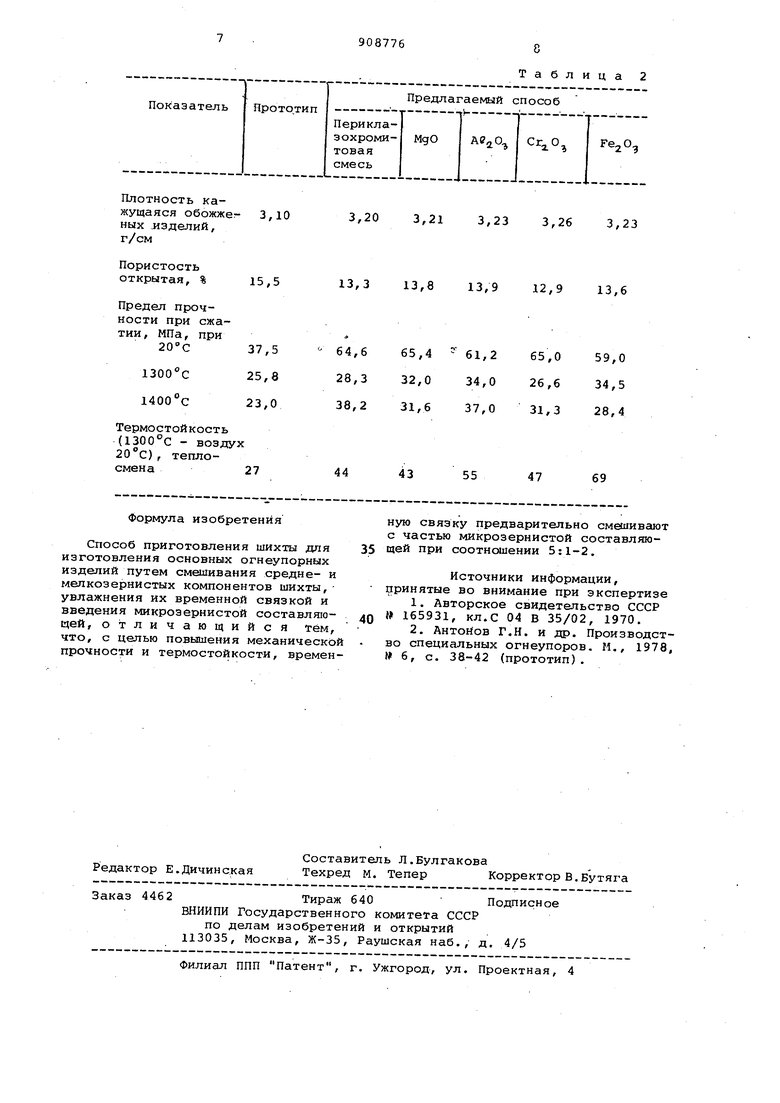

Свойства изделий, полученных из шихт, приготовленных по предлагаемому и известно способам, приведены в табл,2.

Из данных табл.2 следует, что изделия, полученные пpeдлaгae fiJм спосо- бом, обладают повышенными плотностью, механической прочностью и термической fстойкостью по сравнению с изделиями, изготовленными известным способом.

№ О

о

1-t 1Л fN X

a

( 0)

n и

о

f

о

рЧ

1Л ТГ

I

fo

tN

,

u n

CJ

о

го

о I

in Плотность кажущаяся обожжет- 3,10 ных .изделий, г/см Пористость открытая, % 15,5 13,313,8 Предел прочности при сжатии, МПа, при 64,665,4 20°С 37,5 25,8 28,332,0 1400°С 23,0 38,231,6 Термостойкость (1300°С - воздух , теплосмена 27

Формула изобретения

Способ приготовления шихты для изготовления основных огнеупорных изделий путем смешивания средне- и мелкозернистых компонентов шихты, увлажнения их временной связкой и введения микрозернистой составляющей, отличающийся тем, что, с целью повышения механической прочности и термостойкости, временТаблица 2 3,203,21

ную связку предварительно смешивают с частью микрозернистой составляющей при соотношении 5:1-2.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-28—Публикация

1980-03-28—Подача