печивает объемное обжатие деталей, тем самым устраняется разнобтенность и осуществляется термомеханическое упрочнение деталей.

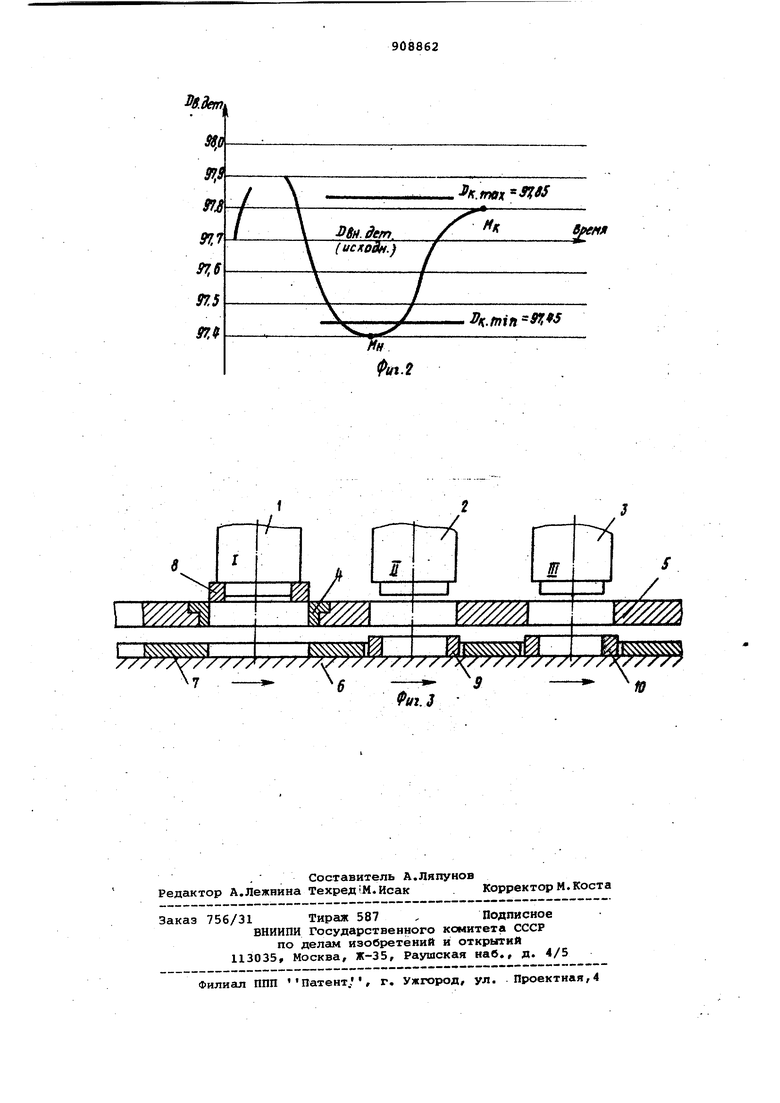

На фиг.1 и 2 показаны дилатометрические кривые изменения диаметров колец подшипьмков типа 114 в процессе закалки; на фиг.З - схема осу- , иествления предлагаемого способа. Детали (фиг.1 и-2) с. исходными диаметрами .А(Э.т.97,7 мм. и Дн.дрг 110,2 мм в момент начала мертенситного превращения (Мц) имеют диаметры соответственно 97,4 и 109,9 мм, а в конце мартенситного превращения (М) 97,8 и 110,3 мм. В этом случае диа,метр первого калибра выбирают равным Д г, 97,45 Mvi, а диаметр последнего калибра Д(й,,85 мм. Диаметр мат,рицы в позиции I (фиг.З) равен . 109,85 NM.

Предлагаемый способ осуществляют {фиг.З ) с помощью устройства, сос тоящего из блока размерных калибров 1-3, размерной матрицы 4 ,с базо- . вой плитой 5, опорной плиты б и толкателя 7.

В процессе закалки кольцо 8 в позиции I устанавливается соосно с матрицей 4 и калибром 1, а кольца 9 и 10 в позициях II и Ш - соосно° с калибрами 2 и 3. При прямом ходе блока калибров калибр 1 входит в кольцо 8 и проталкивает его через размерную матрицу 4, а калибры 2 и 3 соответственно .входят в кольца 9 и 10 и калибруют их по внутреннему диаметру. При обратном ходе блока калибров кольца 8-10, упираясь в базовую

плиту 5, сходят с калибров и остаются в гнездах толкателя 7, который перемещает их на определенный шаг в очередные позиции устройства. Затем цикл повторяется.

Размерная закалка кольцевых деталей предлагаелшм способом позволяет в 2-3 раза уменьшить овальность колец, примерно в два раза снизить припуски на шлифование, что при широком использовании в подшипниковой промышленности и других отраслях создает большой экономический эффект

Формула изобретения

Способ размерной закалки кольцевых деталей, включающий нагрев и калибровку по наружному диаметру при охлаждении до начаАа мартенситного превращения, отличающийся тем, что, с целью увеличения производительности и. повышения геометрической точности, детали одновременно ;с калибровкой по Наружному диаметру калибруют по внутреннему диаметру,а в интервеше мартенситного превращени детали последовательно калибруют на увеличивающихся в диаметре размерных калибрах.

Источники информации, принятые во внимание дри экспертизе

1.Авторское свидетельство СССР 308044, кл. С 21 D 9/06, 1970.

2.Авторское свидетельство СССР 235074, Кл. С 21 D 9/40, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки кольцевыхиздЕлий | 1977 |

|

SU850704A1 |

| Автоматическая линия для термообработки деталей | 1978 |

|

SU855015A1 |

| Способ управления закалкой деталей | 1986 |

|

SU1325096A1 |

| Штамп для радиальной калибровки изделий | 1989 |

|

SU1706777A2 |

| Устройство для индукционного контурного нагрева деталей | 1981 |

|

SU956578A1 |

| Устройство для сборки охватываемой и охватывающей деталей | 1986 |

|

SU1318384A1 |

| СПОСОБ КАЛИБРОВКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 1969 |

|

SU235074A1 |

| Устройство для бездеформационной закалки колец | 1977 |

|

SU720031A1 |

| Способ констроля структуры стальных деталей при закалке | 1973 |

|

SU482662A1 |

| СПОСОБ МЕСТНОЙ ЗАКАЛКИ ОПОРНЫХ ИГЛ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2439168C2 |

н.дет.

т. ц. т.з

f10.2 Щ1

Ш,о Щ9 Щ8

мк

.Щ95

./

S.dem

ЦО

ffl,S

iШ

S6H. Л/Г7.

I ас ходи.)

97, S 97.5

Ш

K.tnox f

«W

Jfк.

Авторы

Даты

1982-02-28—Публикация

1978-08-07—Подача