1

Изобретение относится к термичесч кой обработке и может быть применено, например, при закалке деталей типа колец подшипников качения.

Известен способ,, в котором детали фиксируют по отверстию и торцам, причем высоту цилиндрической части пуансона, соприкасающейся с внутренней поверхностью кольца, выбирают так, чтобы пуансон не доходил до опорной плиты, а заплечики пуансона лежали плоскостью на торцах кольца 1 .

Наиболее близким к предлагаемому является способ калибровки кольцевых изделий, в котором деталь охлаждают на калибре, ., наружный диаметр которого равен требуемому внутреннему диаметру детали, а внутренний диаметр детали до ее нагревания выбирают так, чтотребуемый размер получается при температуре, близкой к температуре начала мартейситногр превращения материала детали 2.

Недостатком известных способов является низкая производительность, так как детали калибруют поштучно, а также низкая точность калибруемых деталей, так как детали в процессе мартенситного превращения увеличиваются в диаметре, становятся боль-, шими, чем калибр, и могут деформироваться .

Цель изобретения - повышение геометрической точности кольцевых изделий.

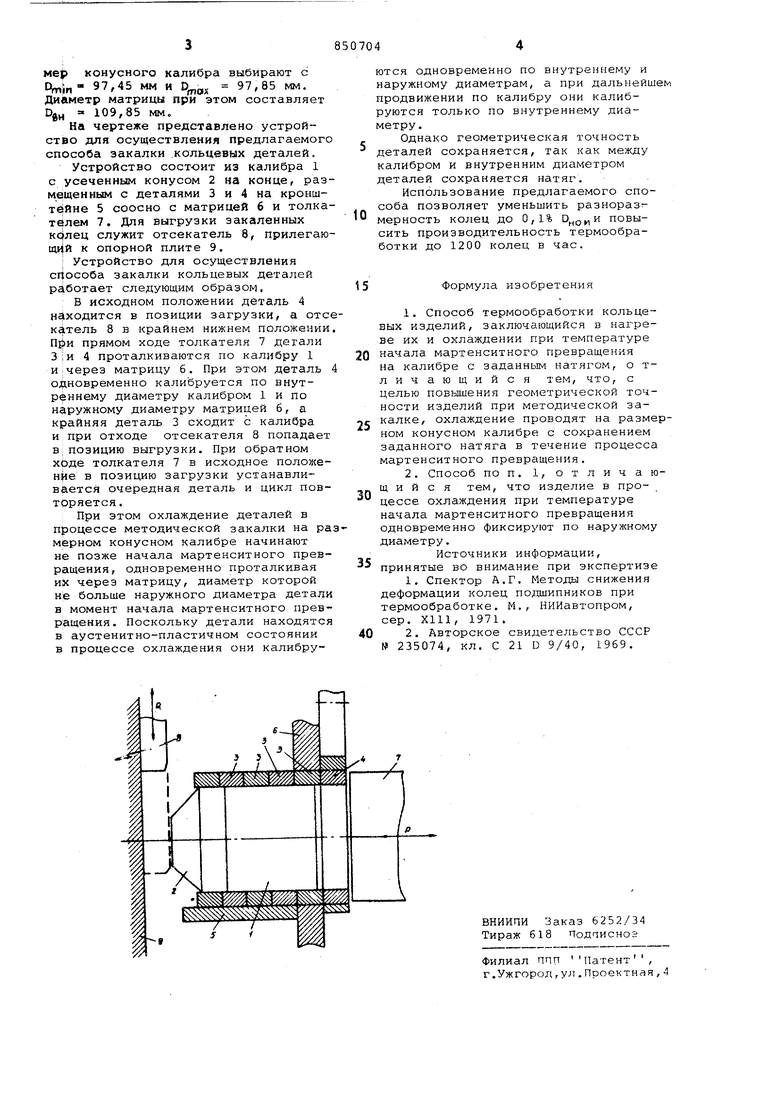

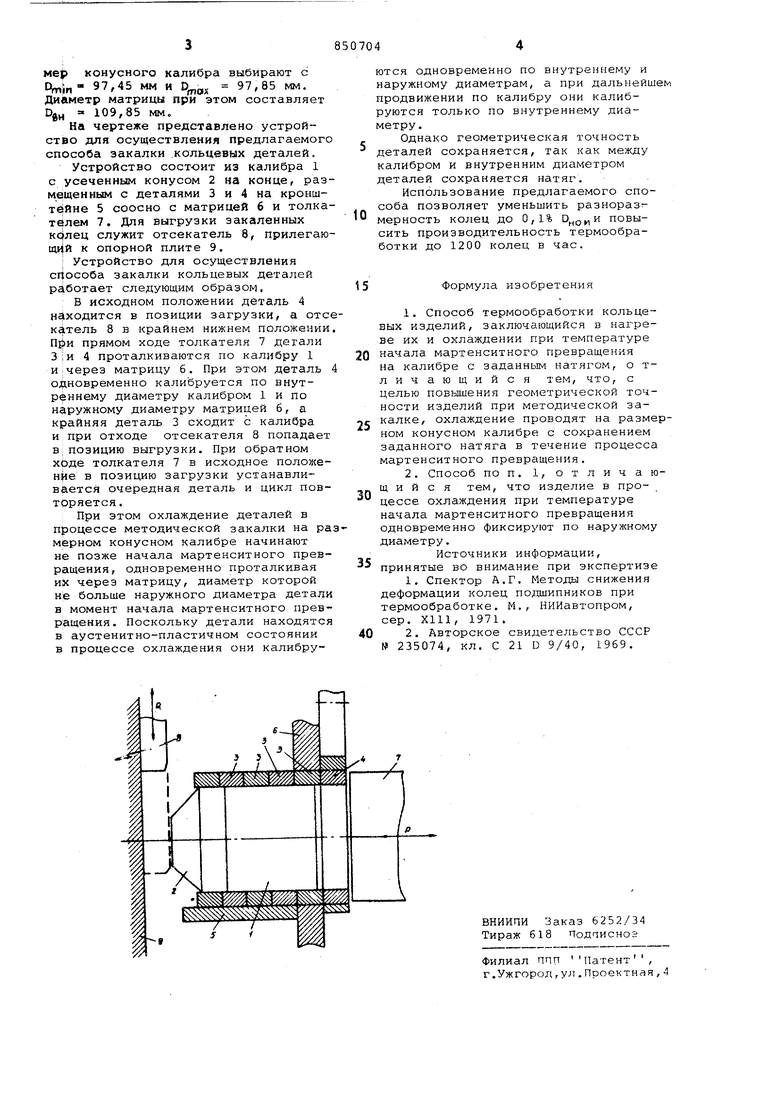

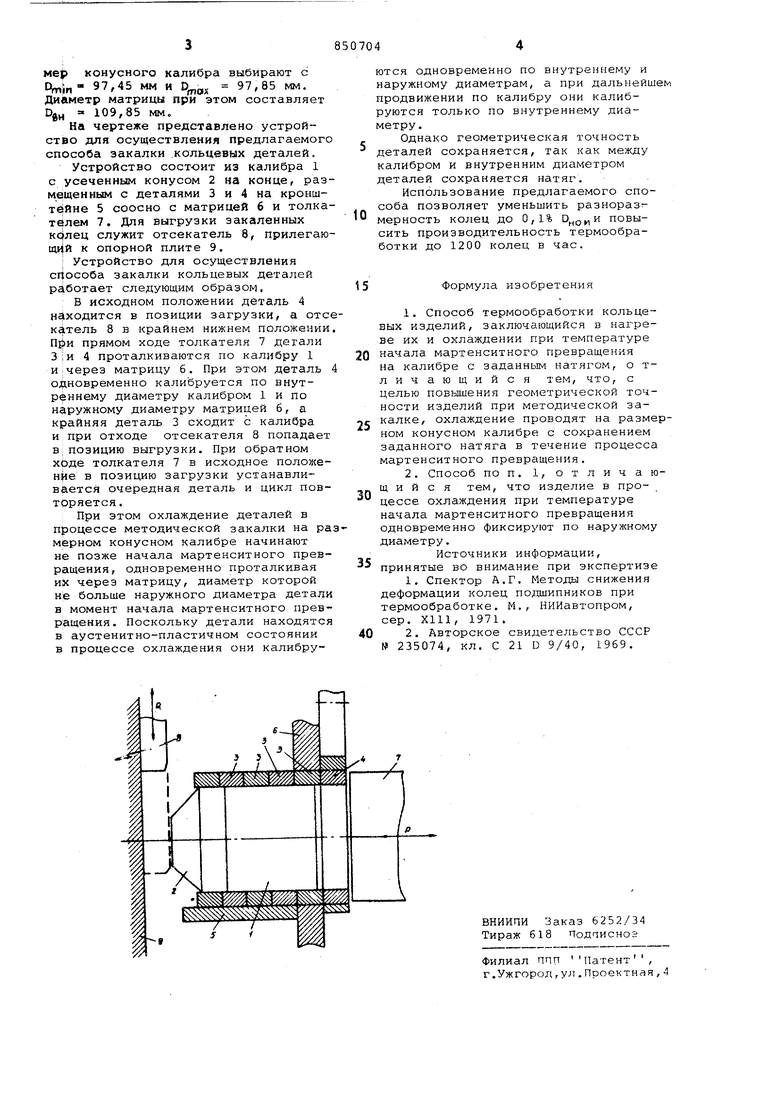

Поставленная цель достигается тем, что охлаждение изделий в процессе методической закалки проводят

10 на размерном конусном калибре с сохранением заданного натяга в течение процесса мартенситного превращения.

Изделие в процессе охлаждения одновременно фиксируют по наружному диаметру путем прохождения через

15 размерную матрицу в момент начала мартенситного превращения.

Сущность изобретения заключается в том, что размер конусного калибра выбирают,исходя из дилатометри20ческих кривых изменения наружных и внутренних диаметров колец в процессе закалки.

Так, например, для детали с исходными диаметрами D 97,7 мм И D 110,2 мм, которые к моменту начала мартенситного превращения соответственно составляют 97,4 мм и 99,9 мм, а к концу мартенситного 30 -Превращения 97,8 мм и 110,3 мм, раз

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ размерной закалки кольцевых деталей | 1978 |

|

SU908862A1 |

| Автоматическая линия для термообработки деталей | 1978 |

|

SU855015A1 |

| Штамп для закалки | 1982 |

|

SU1073306A1 |

| Способ управления закалкой деталей | 1986 |

|

SU1325096A1 |

| СПОСОБ КАЛИБРОВКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 1969 |

|

SU235074A1 |

| Способ пайки телескопических соединений | 1981 |

|

SU967702A2 |

| СПОСОБ ЗАКАЛКИ ПРОФИЛЬНОЙ ЛЕНТЫ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147041C1 |

| Способ закалки подшипниковых колец | 1986 |

|

SU1447898A1 |

| Станок для термообработки длинномерных сложных изделий | 1980 |

|

SU954445A1 |

| Способ правки шлицевых деталей | 1983 |

|

SU1144743A1 |

Авторы

Даты

1981-07-30—Публикация

1977-06-10—Подача