I

Изофетенне относится к металлургии, в частности к производству электротехнических сталей, применяемых для изготовления магнитопроводов электрических машин.

В современном электромашиностроенни для изготовления электродвигателей малой и средней мощности применяются нелегированная (не более 0,4% кремния) и низколегированная (не более 0,8% кремния) изотропные электротехнические стали, имеющие высокую магнитную индукцию в средних и сильных полях и умеренные потери на перемагничивание марки 2011, 2012, 2013, 2111, 2112 магнитные свойства: ,60-l,65 Т, 5,6-8,0 Вт/кг в толщине 0,5 мм fl.

Для улучщения технологичности стали в процессе ее производства и переработ ки (улучшение прокатьшаемости, свариваемости, штампуемости), а также повьш1&ния уровня магнитных свойств, эти стали дополнительно легируют небольшими количествамн фосфора, алюминия, титана и других элементов.

Наиболее близкой к предлагаемой является электротехническая сталь tl},corдержашая, мас.%:

О,ОО2-О,ОЗ

Углерод

Фосфор 0,О6-О,15, 0,3-О,5

Марганец 0,3-О,9

Кремний О,1-О,5

Алкыиний

10 Остальное

Железо Магнитные свойства этой стали следующие: индукция ,64-1,65 Т, удельные потери Pi,5/50 4,3-4,4 Вт/кг. Штампуемость стали, оцениваемая по количест

15 ву деталей без трешин, составляет 10О%. Однако основными о&цепринятыми показателями штампуемости в случае деталей, подготавливаемых путем вырубки, являются следующие: склонность к истиранию

20 режущих элементов штампа, склонность к искажению формы и размеров вырубок, склонность к образованию заусенцев. Эти характеристики для указанной стали имеют

поБьппенные значения, особенно склонност к искажению формы и размеров вырубок. Искажение формы и размеров вырубок приводит к усложнению процесса сборки пакетов магнитопроводов, возникает необходимость проведения дополнительной операции - механической обработки пакетов по внутреннему диаметру. Повьпиенное офазование заусенцев и износ режущих элемеигов штампа сокращает срок службы штампов.

Цель изобретения - упучщение показателей щтампуемости (меньшие склонность к искажению формы и размеров в ьгрубок, износ режущих элементов штампов, вьюота заусенцев) при сохранении высокого уровня магнитных свойств.

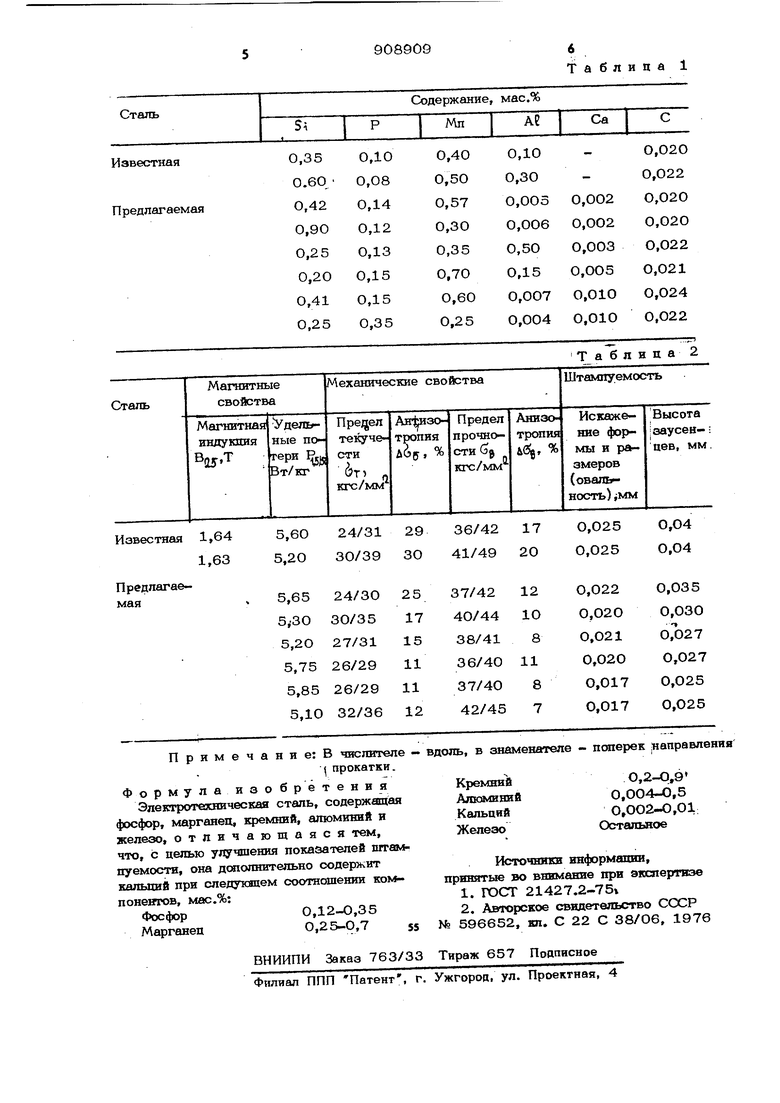

Поставленная цель достигается тем, что электротехническая сталь, содержащая фосфор, марганец, кремний, алюмиНИИ и железо, дополнительно содержит кальций, при следующем соотношении компонентов, мас.%:

Фосфор0,12-0,35

МарганецО,25-0,7

Кремний0,2 -0,9

Алюминий0,004-0,5

Кальций0,002-0,01

ЖелезоОстальное

Содержание примесей в стали не должно превьпиать следукадих пределов, мас.%: углерод O,O2j сера 0,03; азот 0,015 . Изготавливают опытные 50 кг плавки. В качестве шихтовых материалов используют карбонильное железо, :кре1 НИИ кристаллический, марганец электролитический, феррофосфор 15%-ный, алюминий первичный, калышй присаживали в виде сипикокальция 25%-кого. Выплавку проводят в индукнионной электропечи, слитки npoKoBHBaityr в сутунки, а затем подвергают горячей прокатке на толщину 2 мм и холодной прокатке с обжатием 75% на толщину 0,5 мм Отжиг готовйхй стали проводят в вакууме с остаточным 10 мм рт. ст.; при 840С, вьщержке 2 ч, охлаждения со скоростью 100/час до 600° С.

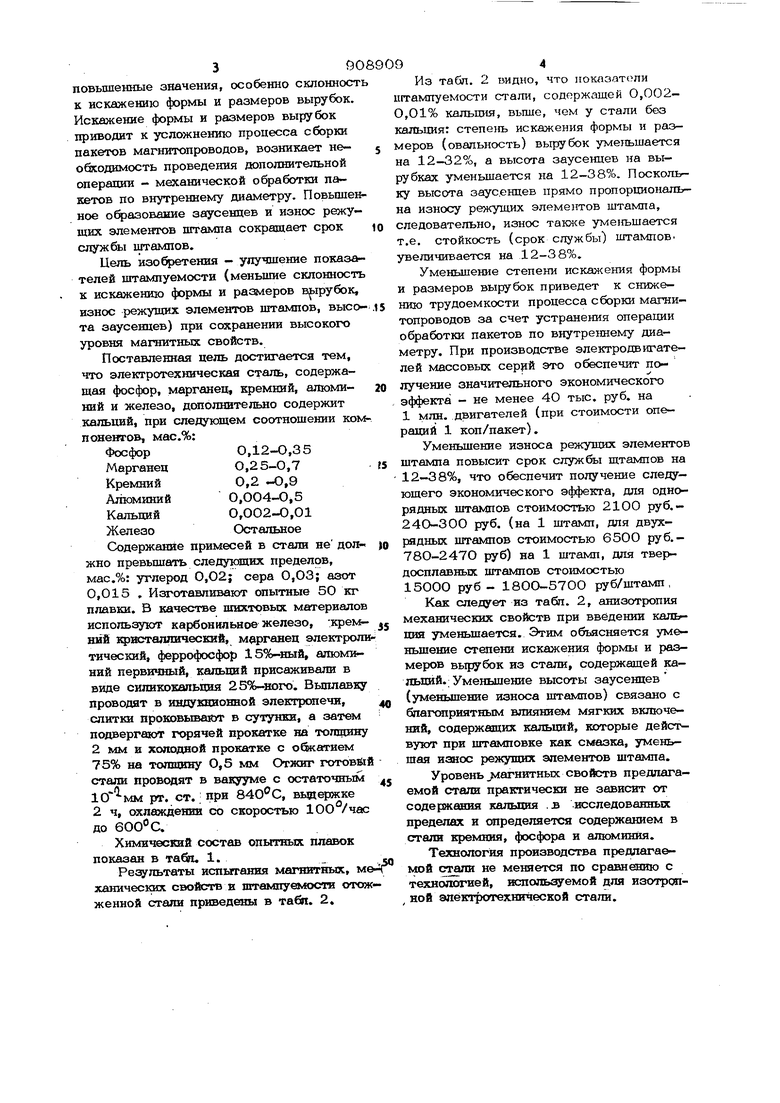

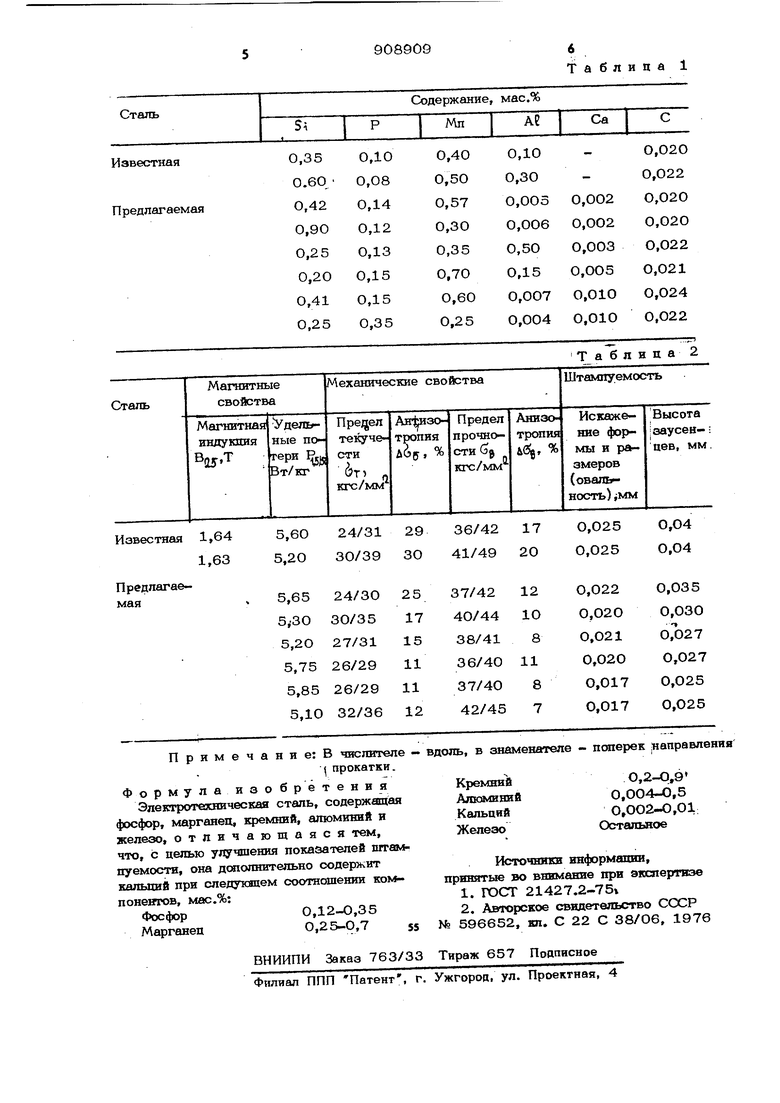

Химический состав опытных плавок показан в тайи 1.

Результаты испигання магнитных, механических свойств и штампуа ости отожженной стали приведены в табя. 2.

Из табл. 2 видно, что показатели иггампуемости стали, содержащей 0,002О,01% кальшш, выше, чем у стали без кальция: степень искажения формы и размеров (овальность) вырубок уменьшается на 12-32%, а высота заусенцев на вырубках уменьшается на 12-38%. Поскольку высота заус.енцев прямо пропорциональна износу режущих элементов штампа, следовательно, износ также уменьшаетх;я т.е. стойкость (срок службы) штампов. увеличивается на 12-38%.

Уменьшение степени искажения формы и размеров вырубок приведет к снижению трудоемкости процесса сборки магнитопроводов за счет устранения операции обработки пакетов по внутре1шему диаметру. При производстве электродвигателей массовых серрй это обеспечит получение значительного экономического эффекта - не менее 40 тыс. руб. на 1 млн. двигателей (при стоимости операций 1 коп/пакет).

Уменьшение износа режущих элементо штампа повысит срок службы штампов на 12-38%, что обеспечит получение следующего экономического эффекта, для однорядных штампов стоимостью 2100 руб.24О-300 руб. (на 1 штамп, для двухрядных штампов стоимостью 6500 руб.78О-247О руб) на 1 штамп, для твердосплавных штампов стоимостью 15ООО руб- 180О-5700 руб/штамп ,

Как следует из табл. 2, анизотропия механических свойств при введении кальция уменьшается. Этим обы1сняется уменьшение степени искажения формы и размеров вырубок из стали, содержащей кальний. Уменьшение высоты заусенцев (уменьшение износа штампов) связано с благоприятным вли5пшем мягких включений, содержащих кальций, которые действуют при штамповке как смазка, уменьшая износ режущих элементов штампа.

Уровень 1агнитных свойств предлагаемой стали практически не зависит от содержания калыхия .в .исследованных пределах и определяется содержанием в стали кремния, фосфора и алкйлинНя.

Технология производства предлага&мой стали не меняется по сравнеяию с технологией, используемой для изотропной элёктрхугехнической стата.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЛЕГИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2529326C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082770C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2228374C2 |

| СПОСОБ ПРОИЗВОДСТВА ТЕХНОЛОГИЧНОЙ ПРИ ВЫРУБКЕ ЭЛЕМЕНТОВ МАГНИТОПРОВОДОВ ХОЛОДНОКАТАНОЙ СВЕРХНИЗКОКРЕМНИСТОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2102503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТОВАННОГО ПАКЕТА СТАТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2020 |

|

RU2739420C1 |

| Способ производства электротехнической стали | 1979 |

|

SU926040A1 |

| Чугун | 1982 |

|

SU1116086A1 |

| Инструментальная сталь | 1985 |

|

SU1301865A1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2212469C1 |

| Способ изготовления магнитопроводов полюсов электрических машин | 1984 |

|

SU1275662A1 |

0,35 0.60 0,42

ая 0,90 0,25 0,20 0,41 О,25

0,10

О,02О

0,40

0,022 0,50

0,30

О,020 0,57

0,О02

0,О05

0,020 0,30 0,002

О,О06 0,35

0,50

О,О22 О,003

О,021 0,7О 0,ОО5

О,15

О,О24

0,ОО7 О,О10 0,60

О,О22 0,25 О,010

0,О04

Таблица 2

Авторы

Даты

1982-02-28—Публикация

1980-07-15—Подача