(Б ) АГЛОМЕРАЦИОННАЯ ЧАША

| название | год | авторы | номер документа |

|---|---|---|---|

| Агломерационная чаша | 1978 |

|

SU673827A1 |

| Способ спекания шихты | 1980 |

|

SU893955A1 |

| Агломерационная чаша для спекания шихты | 1975 |

|

SU559093A1 |

| Агломерационная машина для спекания шихты | 1982 |

|

SU1024676A1 |

| Способ получения аглопорита | 1982 |

|

SU1062194A1 |

| Агломерационная машина | 1978 |

|

SU691666A1 |

| Способ получения аглопорита | 1981 |

|

SU977434A1 |

| Агломерационная машина для спекания шихты преимущественно из алюмосиликатного сырья | 1980 |

|

SU898249A1 |

| Способ агломерации руд и концентра-TOB | 1979 |

|

SU804704A1 |

| СПОСОБ СПЕКАНИЯ ШИХТЫ | 1973 |

|

SU453381A1 |

1

Изобретение относится к устройствам для спекания шихты преимущест- f венно из алюмосиликатного сырья, и может быть использовано щ промышленности строительных материалов для производства искусственного пористого заполнителя - аглопорита.

Наиболее близкой по конструкции и достигаемому результату к предлагаемой является агломерационная чаша для спекания шихты преимущественно из алюмосиликатного сырья, содержащая камеру спекания с перфорированными стенками, имеющими переменное по высоте живое сечение и решетчатым дном, заключенными с зазором в патрубок, соединенный с дымососом Ю.

Недостатками являются, во-первых, наличие решетки, соединяющей верхний и патрубки и, во-вторУх, отсутствие плавного соединения перфорированных бортов, с решетчатым дном камеры спекания.

Наличие решетки, соединяющей верхний и нижний патрубки, засоряющейся в процессе эксплуатации, создает дополнительное сопротивление прососу воздуха нарушает газодинамический режим спекания, что отрицательно сказывается на качестве готовой продукции вследствие образования у бортов камеры повышению количества недожога. Отсутствие плав10ного соединения бортов с дном также отрицательно сказывается на качестве спекания шихты., расположенной непосредственно на стыке бортов и дна камеры спекания, вследствие

ts того, что воздух в этих местах через шихту практически не просасывается.

Указанные конструктивные недостатки приводят к снижению выхода годной продукции.

20

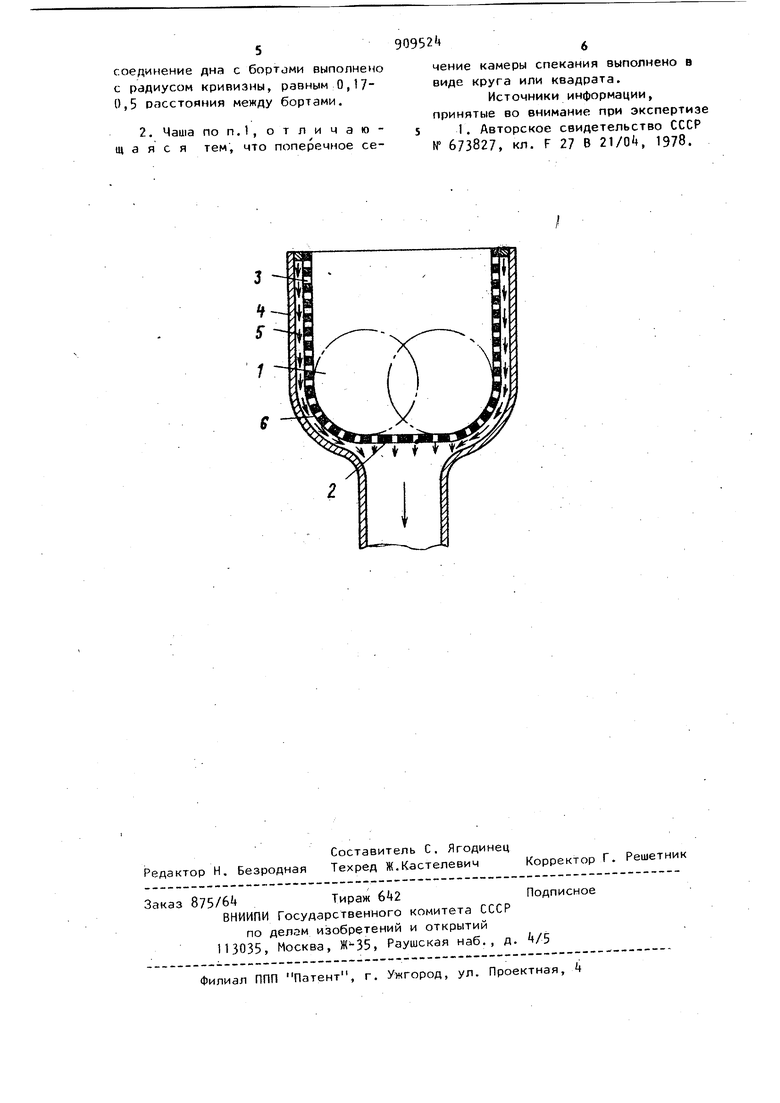

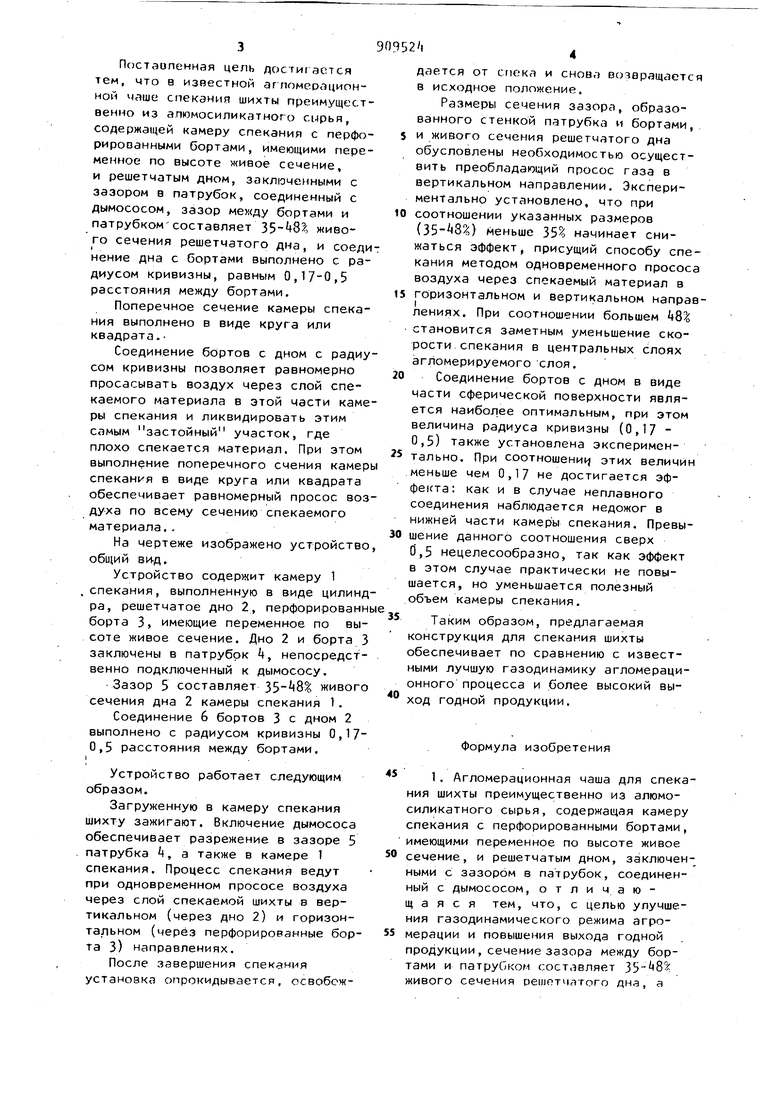

Цель изобретения - улучшение газодинамического режима агломе.рации и повышение выхода годной продукции. Постаипениая цель достигается тем, что в известной агпомерлционной чаше спекании шихты преимущественно из алюмосиликатного сырья, содержащей камеру спекания с перфорированными бортами, имеющими переменное по высоте живое сечение, и решетчатым дном, заключенными с зазором в патрубок, соединенный с дымососом, зазор между бортами и патрубкомсоставляет живого сечения решетчатого дна, и соеди нение дна с бортами выполнено с радиусом кривизны, равным 0,,5 расстояния между бортами. Поперечное сечение камеры спекания выполнено в виде круга или квадрата.Соединение бортов с дном с радиу сом кривизны позволяет равномерно просасывать воздух через слой спекаемого материала в этой части каме ры спекания и ликвидировать этим самым застойный участок, где плохо спекается материал. При этом выполнение поперечного счения камер спекания в виде круга или квадрата обеспечивает равномерный просос во духа по всему сечению спекаемого материала.. На чертеже изображено устройств общий В14Д. Устройство содержит камеру 1 .спекания, выполненную в виде цилин ра, решетчатое дно 2, перфорирован борта 3, имеющие переменное по вы соте живое сечение. Дно 2 и борта заключены в патрубок 4, непосредст венно подключенный к дымососу. Зазор 5 составляет живог сечения дна 2 камеры спекания 1. Соединение 6 бортов 3 с дном 2 выполнено с радиусом кривизны 0,17 0,5 расстояния между бортами. Устройство работает следующим образом. Загруженную в камеру спекания шихту зажигают. Включение дымососа обеспечивает разрежение в зазоре 5 . патрубка 4, а также в камере 1 спекания. Процесс спекания ведут при одновременном прососе воздуха через слой спекаемой шихты в вертикальном (через дно 2) и горизонтальном (через перфорированные бор та 3) направлениях. После завершения спекания установка опрокидывается, освобождается от спекл и снова возвращается в исходное положение. Размеры сечения зазора, образованного стенкой патрубка и бортами, и живого сечения решетчатого дна обусловлены необходимостью осуществить преобладающий просос газа в вертикальном направлении. Экспериментально установлено, что при соотношении указанных размеров () меньше 35% начинает снижаться эффект, присущий способу спекания методом одновременного прососа воздуха через спекаемый материал в горизонтальном и вертикальном направлениях. При соотношении большем 8 становится заметным уменьшение скорости спекания в центральных с;лоях агломерируемого слоя. Соединение бортов с дном в виде части сферической поверхности является наиболее оптимальным, при этом величина радиуса кривизны (0,17 0,5) также установлена экспериментально. При cooтнoшeни этих величин меньше чем 0,17 не достигается эффекта: как и в случае неплавного соединения наблюдается недожог в нижней части камеры спекания. Превышение данного соотношения сверх 0,5 нецелесообразно, так как эффект в этом случае практически не повышается, но уменьшается полезный объем камеры спекания. Таким образом, предлагаемая конструкция для спекания шихты обеспечивает по сравнению с известными лучшую газодинамику агломерационного процесса и более высокий выход годной продукции. Формула изобретения 1. Агломерационная чаша для спекания шихты преимущественно из алюмосиликатного сырья, содержащая камеру спекания с перфорированными бортами, имеющими переменное по высоте живое сечение, и решетчатым дном, заключенными с зазором в патрубок, соединенный с дымососом, отли чающаяся тем, что, с целью улучшения газодинамического режима агромерации и повышения выхода годной продукции, сечение зазора между бортами и патрубком составляет живого сечения реи етчлтого дна, а

соединение дна с бортами выполнено с радиусом кривизны, равным 0,17 0,5 расстояния между бортами.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-28—Публикация

1980-03-12—Подача