(54) СПОСОБ ПОЛУЧЕНИЯ АГЛОПОРИТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аглопорита | 1982 |

|

SU1062194A1 |

| Агломерационная машина для спекания шихты | 1982 |

|

SU1024676A1 |

| Способ получения аглопорита | 1980 |

|

SU885213A1 |

| Агломерационная машина | 1978 |

|

SU691666A1 |

| Агломерационная машина для спекания шихты преимущественно из алюмосиликатного сырья | 1980 |

|

SU898249A1 |

| Агломерационная машина непрерывного действия | 1976 |

|

SU702230A1 |

| Способ спекания шихты | 1973 |

|

SU692877A1 |

| Способ спекания шихты | 1980 |

|

SU893955A1 |

| Способ агломерации фосфатного сырья | 1980 |

|

SU986065A1 |

| Агломерационная машина | 1976 |

|

SU739323A1 |

1

Изобретение относится к производству строительных материалов, -а более конкретно к способу получения аглопррита преимущественно из алюмосиликатпого сырья, например из малопластичных и умеренопластичных глинистых пород.

Известен способ получения аглопорита путем спекания шихты из алюмо силикатного сырья на колосниковой решетке агломерационной установки с пульсируюшим прососом to воздуха через слой шихты, например, через каждые три ту1инуты 1 .

Недостаток указанного способа состоит в постепенном снижении скорости спекания вследствие образования и постоянного увелич.е- is кия в агломерируемом слое раскаленной зоны, которая оказывает сопротивление прососу воздуха.

Наиболее близким по технической сушностн и достигаемому результату к предлагаемому 20 является способ получения аглопорита на колосниковой решетке агломерационной установки, включающий зажигание шихты в поверхностном слое и спекание шихты с прососом воздуха через ее слои с последовательно увеличнвающимся разря5кен)1ем в зонах вакуум-камер под колосниковой решеткой (2.

Недостатки способа заключаются в сравнительно низких скоростях спекания шихты, про изводительности установки н прочности аглопорита.

Цель изобретения - пoвьшJeниe скорости спекания шихты, производительности установки и прочности аглопорита.

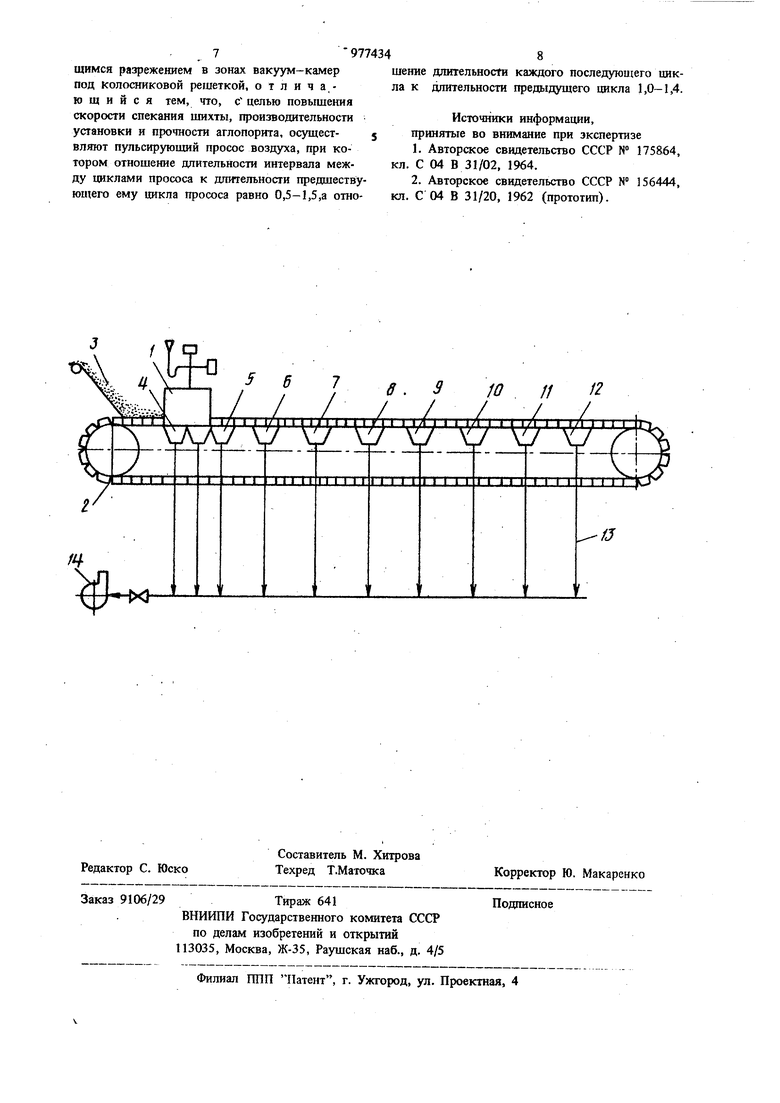

Поставленная цель достигается тем, что согласно способу получения аглопорнта преимушественно из алюмосиликатного сырья на колосниковой решетке агломерационной установки, включаюшему зажигание шихты в поверхностном слое и спекание шихты с просо- . сом воздуха через ее слой с последовательно увеличивающимся разрежением в зонах вакуумкамер под колосниковой решеткой, осуществляют пульсирующий просос воздуха, при котором отношение длительности интервала между циклами прососа к длительности предшествующего ему цикла прососа равно 0,5-1, а отноuieHHe длительности каждого последующего цикла к длительности предыдущего цикла 1,0-1,4. В процессе агломерации шихты осуществляют просос воздуха с последовательно увеличивающейся интенсивностью циклов за счет увеличения разрежения в каждом последующем цикле прососа на 18-35%, при котором отнош ние длительности каждого последующего цикл к длительности предыдущего цикла равно 1,0- 1,4, а отношение длительности интервала между циклами прососа к длительности предществующего ему цикла прососа 0,5-1,5, позволяет наиболее эффективно использовать сцособ спекания, основанный на пульсирующем прососе воздуха через слой шихты, так как в этом с.пучае не происходит снижение скорости спекания в течение всего процесса. Постоя}шое увеличение раскалеьшой зоны в агломерируемо слое и, следовательно, повьпиение сопротивления прососу воздуха компенсируется постоянн увеличивающейся интенсивностью циклов прососа. Если в процессе спекания шихты разрежени в последующем цикле прососа воздуха )тзел№ш , вать меньще, чем на 18%, то соответствующее увеличение интенсивности цикла оказьшается недостаточным для предотвраще1шя снижения скорости спекания, в результате чего продолжительность процесса агломерации увеличивает Превышение увеличения разреже1шя в каждом последующем цикле прососа воздуха более, чем на 35%, приводит к чрезмерному избытку просасываемого воздуха в завершающих стадиях агломерации, что, в свою очередь приводит к понижению температуры и к созданию окислительной среды в слое, что, ухудшает качество аглопорита. При отношении длительности каждого последующего цикла прососа к длительности предьщущего меньше, чем на 1,0, старювится заметным снижение скорости спекания в завер шающих стадиях процесса несмотря на последовательное увеличение шггенсивьюсти циклов прососа воздуха. В случае превышения этого отношение более, чем в 1,4 раза, характер спекания в завершающих стадиях процесса становится близким к спеканию путем непрерьгеного прососа с присущими этому способу недостатками - ухудшением процесса спекания и С1шже1шем выхода годной продукции. При отношении длительности интервала между циклами прососа воздуха к длительности предшествующего ему цикла прососа меньше 0,5 процесс спекания становится близким к спеканию путем непрерьшного прососа воздуха Превышение указанного отношения более, чем 1 раза, приводит к ухудшению процесса спекания, особещю в завершающих стадиях, вследствие значительного перерыва между прососами воздуха через спекаемый материал, что вызывает падение температуры в агломерируемом слое. Абсолютные значения величины разрежения, длительности циклов прососа воздуха и интервалов между циклами устанавливают в зависимости от физико-химических свойств глинистых пород и используемого топлива. Например, при спекании шихты, состоящей из непластичных и умереннопластичных глинистых пород и антрацита, просос воздуха в зоне агломерации начинают осуществлять при разрежении 80 мм вод. ст. в течение 3-6 мин, после чего прекращают просос на 2-3 мин, чтобы возобновить его уже при разрежении 100 мм вод. ст. также на 3-6 мин и т. д. до завершеш1я процесса спекан :я, последовательно увеличивая разрежение под колосниковой решеткой на 18-35%. Иа чертеже изображен процесс спекания шихты на агломерационной установке. Установка содержит горн 1, подБГокнута колосниковую решетку 2, на которую уложен слой непрерывно загружаемой шихты 3, вакуумкамеры 4-12, установленные под колос1-шковой решеткой 2 и соединенные газоходами 13 с дымосом 14. Вакуум-камеры 5 - 12 (в зоне агломерации) расположены на расстоянии друг от друга, равном длине вакуум-камеры (длина вакуум-камеры 2,0 м). Способ осуществляют следующим образом. Подвижная колосниковая решетка 2, движущаяся со скоростью 1,0 м/мин с непрерывно загружаемым в головной части агломерационной машины слоем шихты 3 проходит подгорном I, где происходит зажигание поверхностной части слоя при разрежении 60 мм вод. ст., создаваемого в вакуум-камерах 4, т. е. в зоне зажигания. При продвижении агломерируемого слоя через зону агломерации в вакуум-камерах 5-12 создают соответственно разрежение 80. 100, 135, 175, 230, 300, 360 и 434 мм вод. ст. Таким образом, в процессе спекания в зоне агломерации агломерируемый слой при движении оказывается поочередно над вакуумкамерами 5-12 , расположенными на одинаковом расстоянии одна от щ)угой, и таким образом создается пульсирующий просос воздуха с последовательно увеличивающейся интенсивностью циклов прососа- за счет увеличения разрежения. В приведенном примере увеличение разрежения в каждом последующем цикле прососа составляет 18-35%, а длительность циклов прососа и длительность интервалов между циклами одинакова (длина вакуум-камер 2,0м, расстояние между вакуум-камерами 2,0 м и скорость движения колосниковой решетки 1,0 м/мин) и составл5пот по 2 мин. Следовател но, отношение длительности каждого последующего цикла к предыдущему и длительности интервала к предшествующему циклу также одинаковы и составляют 1,0. Выбор заданного режима спекания достигается регулированием разрежения в вакуумкамерах и скоростью движения колосниковой решетки. Спекание осуществляют в агломерационной чаше диаметром 0,34 м.

Предлагаемый90 808

Способ Формула изобретения Способ получения аглопорита, преимущественно из алюмосиликатного сырья, на колосни0

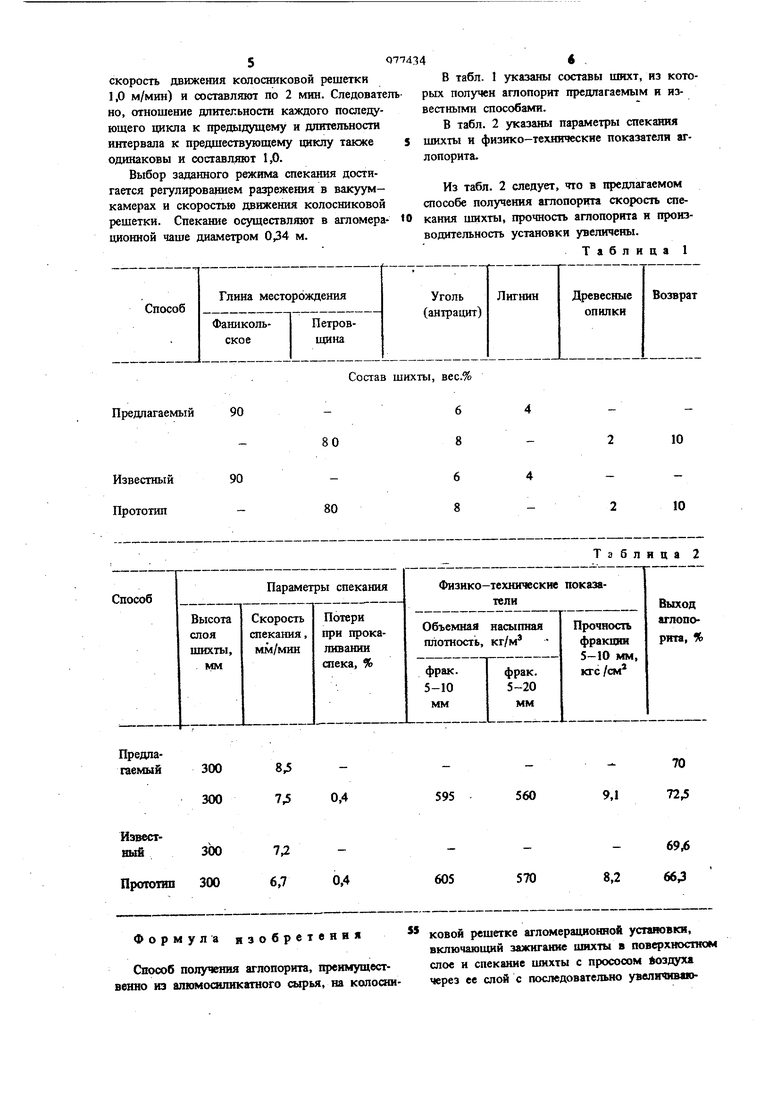

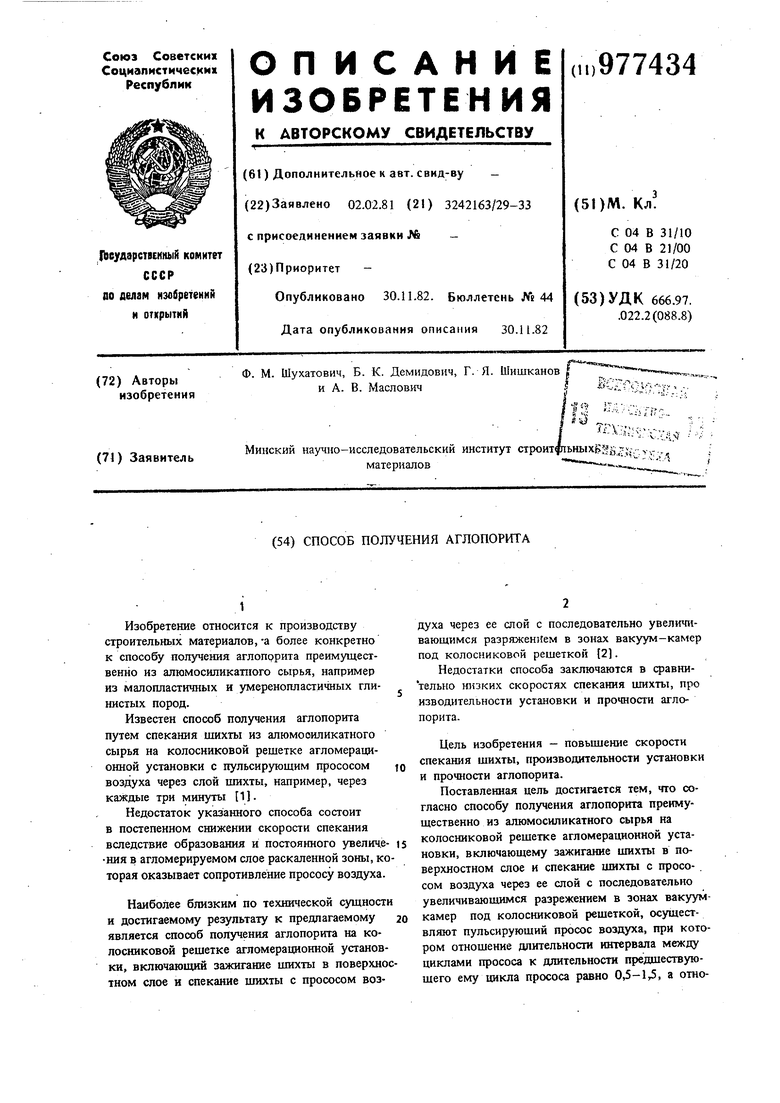

Состав шихты, вес.%

6

10

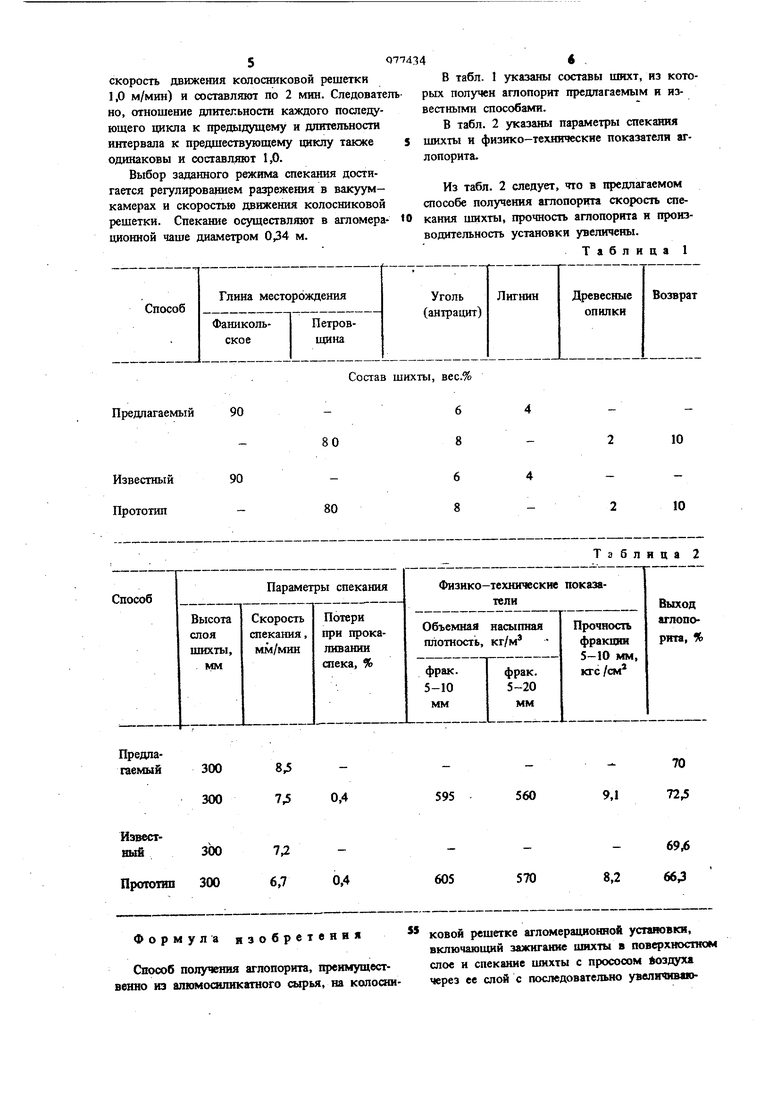

Таблица 2

Выход аглопорнта, % 46 В табл. 1 указаны составы шихт, из которых получен аглопорит предлагаемым и известными способами. В табл. 2 указаны параметры спекания шихты и физико-технические показатели аглопорита. Из табл. 2 следует, тго в предлагаемом способе получения аглопорита скорость спекания шихты, прочность аглопорита и производительность установки увеличены. Таблица 1 ковой решетке агломерационной успиовки, включающий зажигание шихты в поверхностном слое и спекание шихты с прососом йоздух через ее слой с последовательно увеличиваю 977 щимся разрежением в зонах вакуум-камер под колосниковой решеткой, о т л и ч а,ю щ и и с я тем, что, с целью повышения скорости спекания шихты, производительности установки и прочности аглопорита, осушествляют пульсируюишй просос воздуха, при котором отношение длительности интервала между циклами прососа к длительности предшествующего ему цикла прососа равно 0,5-1,5,а отно8шенне длительности каждого последующего цикла к длительности предыдущего цикла 1,0-1,4. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 175864, кл. С 04 В 31/02, 1964. 2.Авторское свидетельство СССР № 156444, кл. С 04 В 31/20, 1962 (прототип).

Авторы

Даты

1982-11-30—Публикация

1981-02-02—Подача