(54) АГЛОМЕРАЦИОННАЯ МАШИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Агломерационная машина для спекания шихты преимущественно из алюмосиликатного сырья | 1980 |

|

SU898249A1 |

| Способ получения аглопорита | 1981 |

|

SU977434A1 |

| Агломерационная машина для спекания шихты | 1982 |

|

SU1024676A1 |

| Способ получения аглопорита | 1980 |

|

SU885213A1 |

| Способ получения аглопорита | 1982 |

|

SU1062194A1 |

| Агломерационная машина | 1988 |

|

SU1716287A1 |

| Способ агломерации железорудных материалов | 1988 |

|

SU1564199A1 |

| Агломерационная машина | 1976 |

|

SU739323A1 |

| Агломерационная машина непрерывного действия | 1976 |

|

SU702230A1 |

| Способ спекания шихты | 1980 |

|

SU893955A1 |

t

Изобретение относится к устройствам для спекания шихты, преимущественно из алюмосиликатного сырья и может быть использовано в производстве аглопорита - искусственного заполнителя для бетонов.

Известна агломерационная Мсшшна, содержащая.привод, горн, подвижную колосниковую решетку и вакуум-камеры, расположенные под колосниковой решеткой и соединенные газоходами с отсасывакицим устройством 1 ,

Недостатком такой агломерационной машины является то, что вакууглкамеры под колосниковой решеткой в зоне агломерации расположены вплотную друг к другу, вследствие чего процесс агломерации протекает непрерывно. В результате при использовании многих видов алюмосиликатного сырья зона горения в агломерируемом слое относительно быстро распространяется на тер1мически неподготовленные горизонты агломерационной шихты что снижает интенсивность спекания и выход годной продукции.

Наиболее рлизкой по технической Сущности и достигаемому |)езультату к данному изобретению является агломёрационная машина, содержащая горн, подвижную колосниковую решетку и вакуум-камеры, расположенные под колосниковой решеткой вплотную друг к другу и соединенные газоходами с описывгиощим устройством, причем в каждом газоходе выполнена заслонка, которая с помощью электропривода периодически Перекрывает канал газохода, что

0 обеспечивает пульсирующий просос воздуха через спекаемый материал 2.

Пульсирующий просос воздуха через материал обеспечивает более высокий выход годной продукции за счет умень5шения на 25-40% количество недожога.

Недостатками этой агломергщионной машины является, во-первых, сложность эксплуатации систеки, обеспечивающей пульсирующий просос воздуха, которая

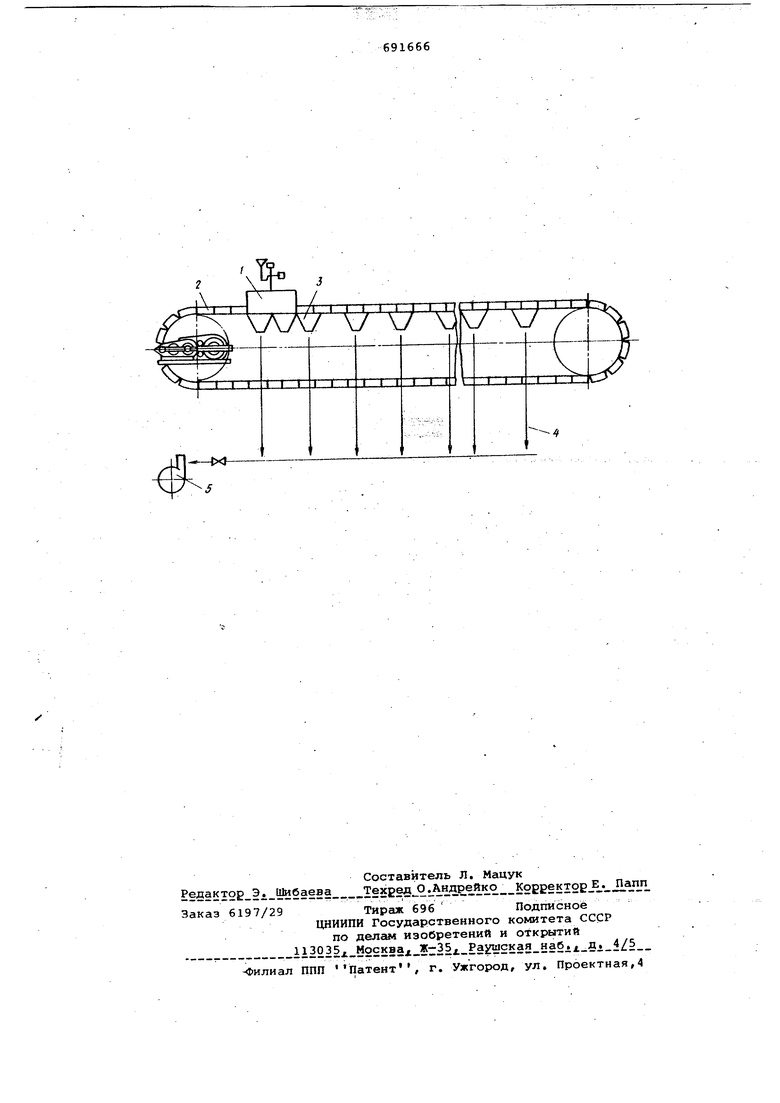

0 включает электропривод и большое количество заслонок, требующих постоянного контроля; во-вторых, большая металлоемкость агломерационной машины вследствие большого количества вакуум5кг1мер в зоне агломерации и, в-третьих, значительный расход электроэнергии, складыв.ающийся из расхода на непрерывный просос воздуха через агломерируемой материгш и на работу систем,пе0риодически перекрывающей.каналы газоходов. Цель изобретения уп эощение эксплуатации, снижение металлоемкости и сокращение расхода электроэнергии. Указанная цель достигается тем, что в известной агломерационной машине для спекания шихты преимущественно из алюмосиликатного сырья, содержащей горн, подвижную колосниковую решетку и вакуум-камеры, расположенные под колосниковой решеткой и соединенные газоходами с отсасывающим устройством, вакуум-камеры в зоне агломерации установлены на расстоянии друг от друга, равном 0,5-1,0 длины вакуум-камеры, На чертеже схематически изображена предлагаемая агломерационная машина. Она содержит горн 1, подвижную колосниковую решётку 2, вакуум-камеры 3, установленные под колосниковой решеткой 2 на расстояний друг от дру га, равном 0,5-1,0 длины вакуум-камеры, и соединенные газоходами 4 с отсасываю1цим устройством 5, Агломерационная машина работает следующим образом. Подвижная колосниковая решетка 2 вместе с непрерывно загружаемым в головной части агломерациойной машины материалом проходит под горном 1, где осуществляется зажигание поверхностного слоя материала. При продвижении материала, через зону агломёрации, в которой вакуум-камеры 3 соединенные газоходами 4 с отсасываю 1ДИМ устройством 5, установлены на расстояний друг от друга, равном 0,5-1,0 длины вакуум-камеры, происХодит прерывный, или пульсирующий просос воздуха через спекаемый мате риал. Во время продвижения материала над вакуум-камерой через него просасывается воздух, после чего просос воздуха прекращается до того момента когда материал при движении окажется над следующей вакуум-камерой и т,д. К моменту завершения спекания материал достигает разгрузочной части агломерационной машины и сбрасывается с колосниковой решетки, Дпина вакуум-камер и расстояние Между ними обусловлены продолжительностью прососа воздуха и длительност перерывов между прососами, т,е, режимом спекания алюмосиликатного сырь П1(И длине вакуум-камеры 2,0-2,5 ми скорости движения колосниковой реше ки 0,6-1,0 м/мин минимальная продол жительность прососа воздуха составл ет 2,5 мин и длительность перерыва при этом 1,25 мин/ а максимгшьная продолжительность прососа воздуха составляет околи 3 мин, при такой ж длительности перерыва, т,е, около 3 мин. При вышеуказанных режимах сп достигается наибольший выход годного продукта. При расстоянии между вакуум-камерами, меньшем 0,5 длины вакуум-камеры, сокращается время перерыва между прососами воздуха и характер процесса спекания становится близким к спеканию путем непрерывного прососа воздуха, при котором зона горения переносится на термически неподготовленные горизонты агломерируемого слоя,.что ухудшает процесс спекания и приводит к снижению выхода годной продукции. При расстоянии между вакуум-камерами, большем длины вакуум-камеры, процесс спекания начинает ухудшаться вследствие значительного перерыва между прососами воздуха через спекаемый материал, что приводит к падению температуры в агломерируемом слое и даже полному прекращению горения топлива в нем. Данная конструкция агломерационной машины для осуществления пульсирующего прососа воздуха через спекаемый материал выгодно отличается от известного устройства. Во-первых, значительно упрощается ее эксплуатация, такГ как отпадает необходимость в использовании сложной системы для периодического перекрывания каналов газоходов. Во-вторых, предлагаемая конструкция агломерационной машины позволяет уменьшить на 25-45% количество вакуум-камер (вместо 20 только 11 вакуум-каМер), что снижает ее .металлоемкость. В-третьих, значительно сокращается расход электроэнергии за счет снижения мощности отсасывающего устройства вследствие уменьшения количества просасываемого воздуха через спекаемый материал и исключения расхода электроэнергии на работу системы, периодически перекрывающей каналы газоходов , Формула изобретения Агломерационная машина для спекания шихты, преимущественно из алюмосиликатного сырья, содержащая горн,подвижную колосниковую решетку и вакуумкамеры, расположенные под колосниковой решеткой и соединенные газоходами с отсасывающим устройством, отличающаяся тем, что, с целью упрощения и сокращения расхода электроэнергии, вакуум-камеры в зоне агломерации установлены на расстоянии друг от друга равном 0,5-1,0 длины вакуум-ка1«1еры. Источники информации, принятые во внимание при экспертизе 1,Элинзон М,П, Производство искусственных пористых заполнителей, Стройиздат, М,, 1974, с, 158-167, 2,Авторское свидетельство CCCiP 9 255953, кл, С 22 В 1/20, 1968,

г 1 .

Авторы

Даты

1979-10-15—Публикация

1978-04-11—Подача