(Б ) СПОСОБ ИЗГОТОВЛЕНИЯ СТЕБЛЕЙ РУЖЕЙНЫХ СВЕРЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ уплотнения стебля вращающегося ружейного сверла и отражательная шайба для реализации способа | 1981 |

|

SU997994A1 |

| РУЖЕЙНОЕ СВЕРЛО | 2006 |

|

RU2409452C2 |

| СВЕРЛО ОДНОСТОРОННЕГО РЕЗАНИЯ С ТВЕРДОСПЛАВНЫМ СТЕБЛЕМ | 2014 |

|

RU2581541C2 |

| Способ сварки деталей | 1988 |

|

SU1655725A1 |

| Заготовка для прессования профилей из труднодеформируемых материалов | 1981 |

|

SU1017400A1 |

| Способ изготовления профильных изделий | 1980 |

|

SU919774A2 |

| УСТРОЙСТВО НЕПРЕРЫВНОЙ ЭКСТРУЗИИ | 1996 |

|

RU2164832C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1990 |

|

SU1804027A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННОЙ ПОРОШКОВОЙ ЗАГОТОВКИ | 2003 |

|

RU2304036C2 |

| Цанговый патрон | 1979 |

|

SU831403A1 |

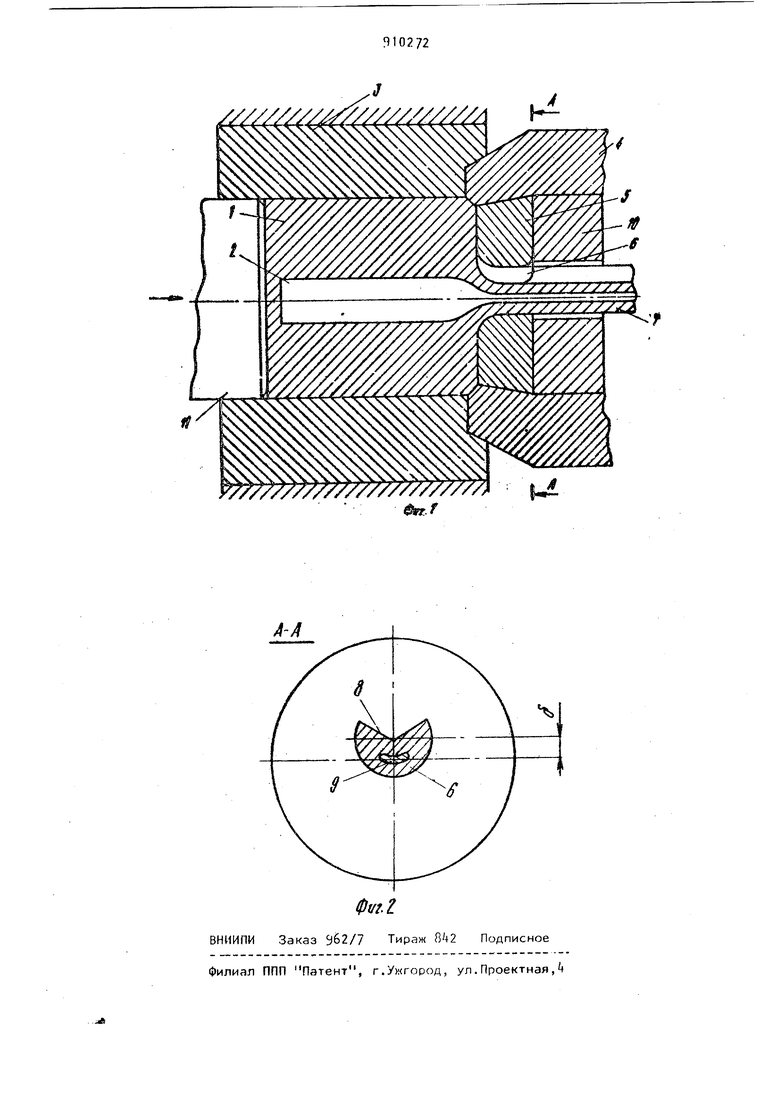

Данное изобретение относится к обработке металлов давлением, а точнее - к изготовлению профилей с отверстиями ружейных сверл. Известен способ аналогичного назначения, включающий прессование стеб ля из круглой заготовки с круглым сердечником через очко матрицы, удаление сердечника и образование на поверхности стебля стружечной канавки путем механической обработки ll. Недостатки этого способа - высокая себестоимость изготовления стебля из-за механической обработки стру жечной канавки и больших отходов металла в стружку, а также низкая жесткость стебля на скручивание изза ослабления сечения стебля внутрен ним каналом круглого сечения. Цель, изобретения - снижение себестоимости и повышение жесткости стеб Поставленная цель достигается тем, что стружечную канавку образуют в процессе прессования, а само прессование осуществл)яют через матрицу со смещенным относительно её оси центром очка на величину отклонения оси канала от центра круга стебля. На фиг. 1 показана оснастка для реализации данного способа; на фиг. 2 - поперечный разрез этой оснастки по матрице в месте выхода отпрессованного стебля. Круглую заготовку 1 изготавливают с круглым сердечником 2 и помещают в контейнер 3. В матрицедержателе смонтирована матрица 5 очко 6 в которой выполнено по форме стебяя 7 ружейного сверла с готовой стружечной канавкой 8, и центр окружности, (вписанной вокруг очка, смещен {Относительно оси матрицы на величи3

ну, обеспечивающую совпадение оси сердечника 9 в стебпе 7 с осью заготовки 1. Матрица опирается на проставку 10.

При воздействии на заготовку прессштемпеля 11 материал заготовки совместно с материалом сердечника 2 истекает через очко 6 матрицы 5, оформляясь в стебель 7- Смещение омка матрицы на заданную величину обеспечивает желаемую ориентацию сердечника 9 относительно стружечной канавки 8. Неравномерная деформация материала заготовки по периметру стебля передается материалу сердечника 2, вследствие чего сердечник 9 в стебле 7 принимает в сечении показанную на фиг. 2 замкнутую дугообразную форму, имеющую относительно небольше сечение в сечении стебля 7.

После прессования сердечник 9 удаляют путем вытягивания на волочильном стане, в результате чего образуется канал стебля сверла, соответствующий по форме сердечнику.

Применение данного способа позволяет сокпатить операцию фрезеро4

вания паза при изгоговпе.иии сгебпя из круглой заготовки, а также повысить жесткость сверла за счет дугообразного канала.

Формула изобретения

Способ изготовления стеблей ружейных сверл путем прессования из круглой заготовки с круглым сердечником через очко матрицы, удаления сердечника и образования на поверхности стебля стружечной канавки, от-.

личающийся тем, что, с целью снижения себестоимости и повышения жесткости стебля, образование стружечной канавки производят в процессе прессования, а само прессование осуществляют через матрицу со смещенным относительно ее оси центром очка на величину отклонения оси от канала от центра круга стебля.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-03-07—Публикация

1980-06-02—Подача