(5) СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ДВУХШОВНЫХ ТРУБ И ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного изготовления двухшовных труб и профилей | 1972 |

|

SU461754A1 |

| Способ производства сварных труб | 1988 |

|

SU1611486A1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| Способ изготовления сварных прямошовных труб | 1988 |

|

SU1622053A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2045359C1 |

| Способ изготовления прямошовных труб | 1978 |

|

SU774856A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2009 |

|

RU2393036C1 |

| Стан для производства электросварных прямошовных труб | 1986 |

|

SU1391754A1 |

| Способ изготовления сварных прямошовных труб | 1991 |

|

SU1787055A3 |

I

Изобретение относится к трубоэлектросварочному производству и может быть использовано при изготовлении тонкостенных труб и профилей из двух полос.

Известен способ непрерывного и.зготовления двухшовных труб и профилей , включающий подачу полос, одновременную их формовку с перемещением кромок полос в диапазоне углов схождения кромок 8-15° и сварку 13.

г

При этом способе для каждого размера труб траектории кромок в вертикальной проекции различны, что усложняет процесс и снижает производительность из-за значительных затрат времени на перенастройку технологического инструмента при переходе труб с одного размера на другой.

Цель изобретения - упрощение про-: цесса и повышение производительности при изготовлении труб разных диаметров.

Поставленная цель достигается тем, что при непрерывном изготовлении двухшовных труб и профилей способом, включающим подачу полос, одновременную их формовку с перемещен,1ем кромок полос в диапазоне углов схождения кромок 8-15° и сварку, в процессе формовки продольные кромки исходных полос всего предусмотренного.сортамента труб перемещают по траектории

10 среднего размера сортамента.

Предложенный способ реализуется следую1цим образом. Для изготовления двухшовных труб производят непрерыв

15 ную подачу полос с одновременной их формовкой и перемещением кромок полос в диапазоне углов схождения кромок 8-15°. При этом в процессе формовки продольные кромки исходных полос все20го предусмотренного сортамента труб перемещают по траектории среднего размера сортамента. По окончании формовю трубу сваривают.

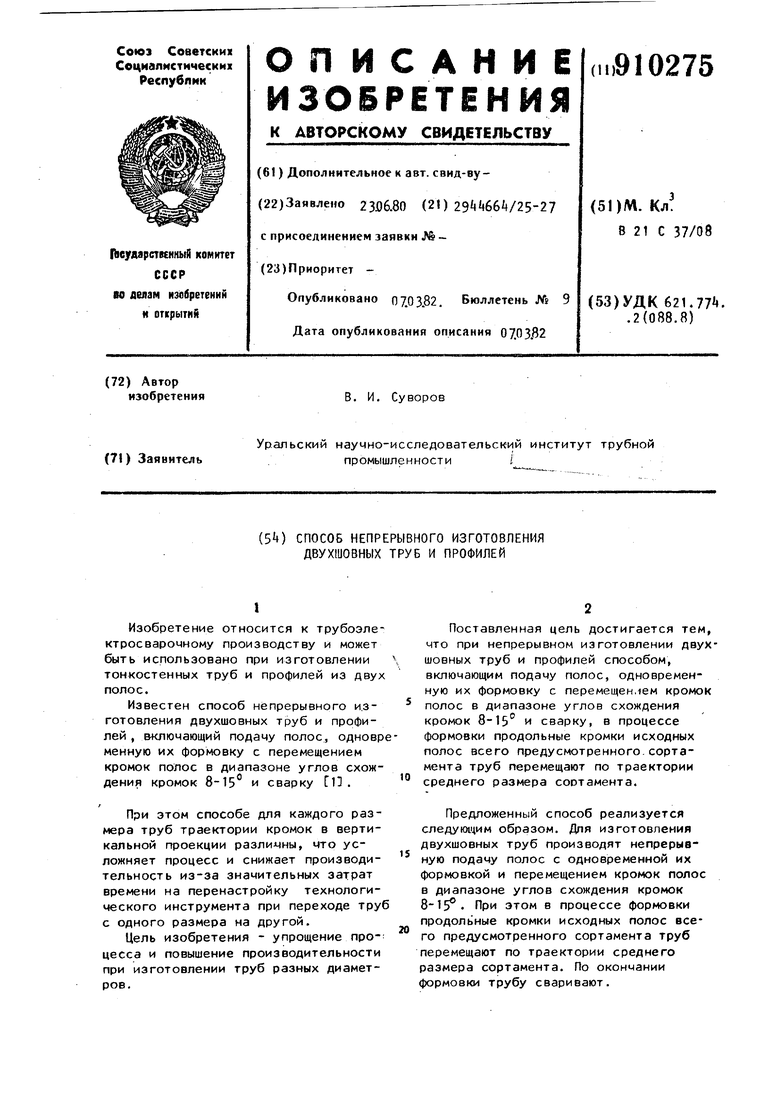

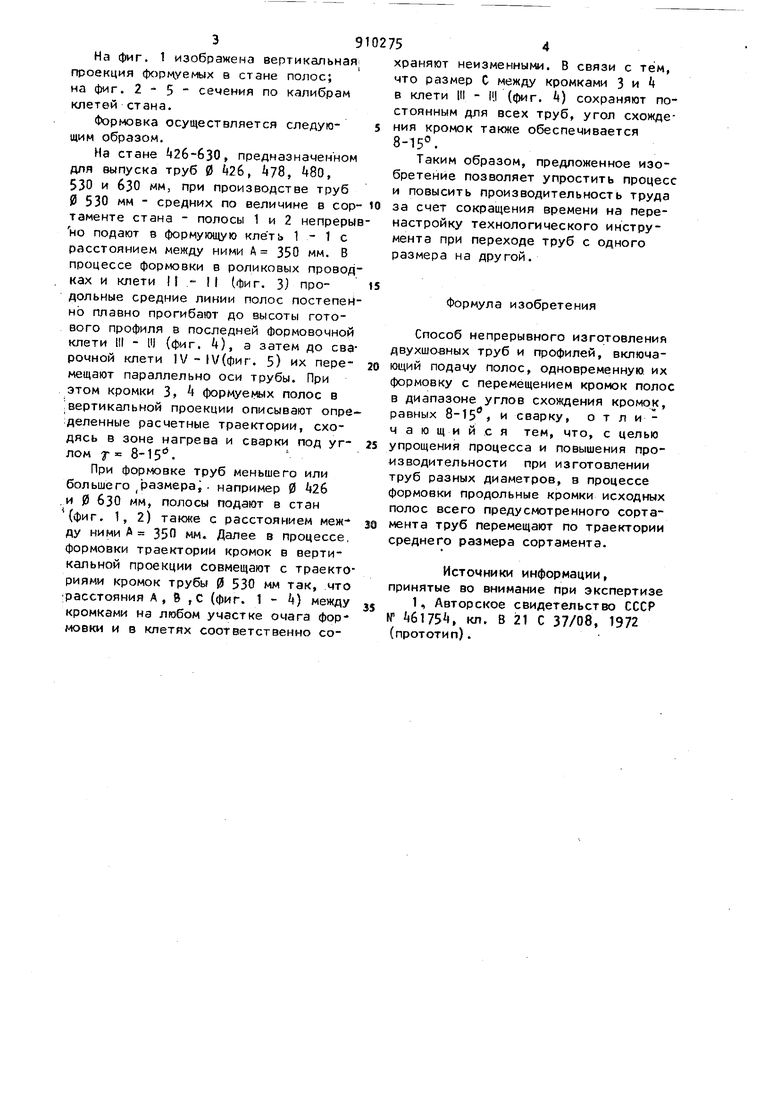

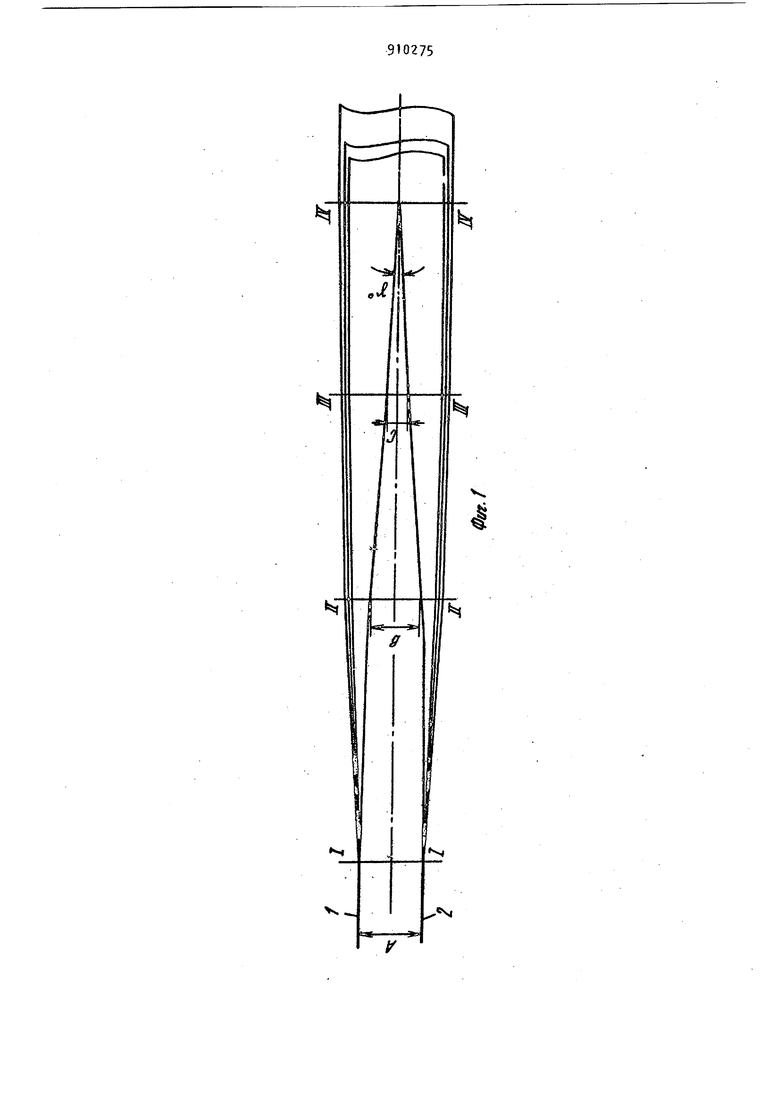

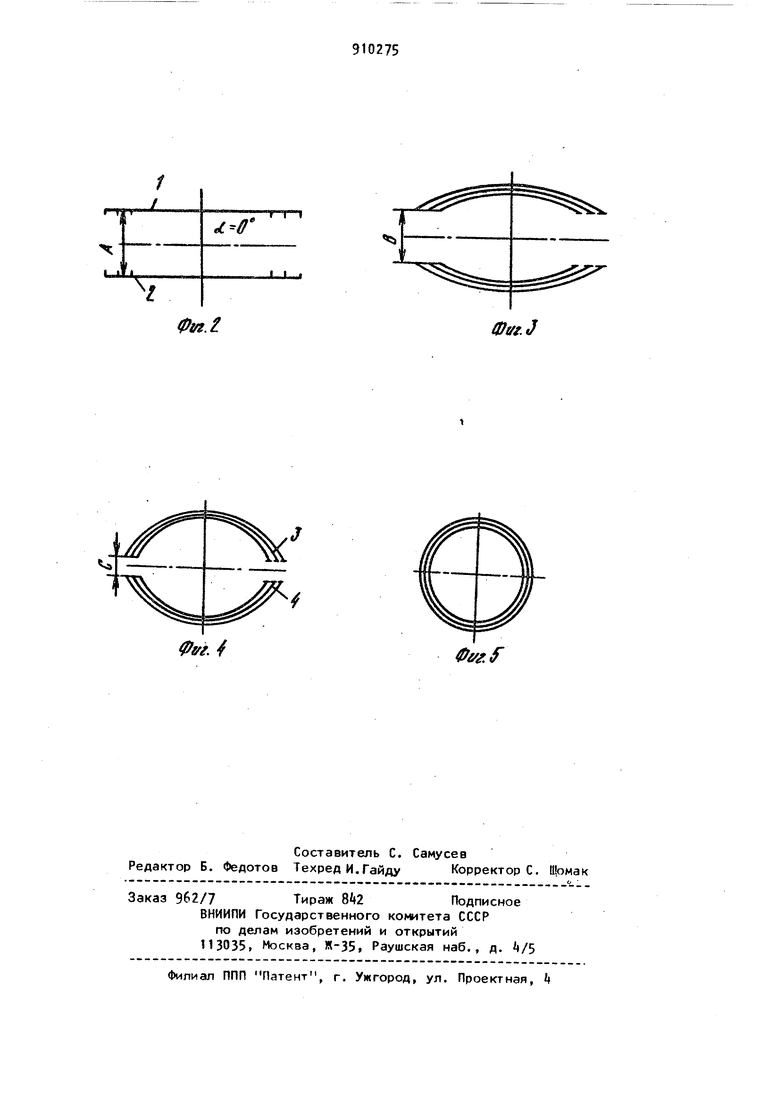

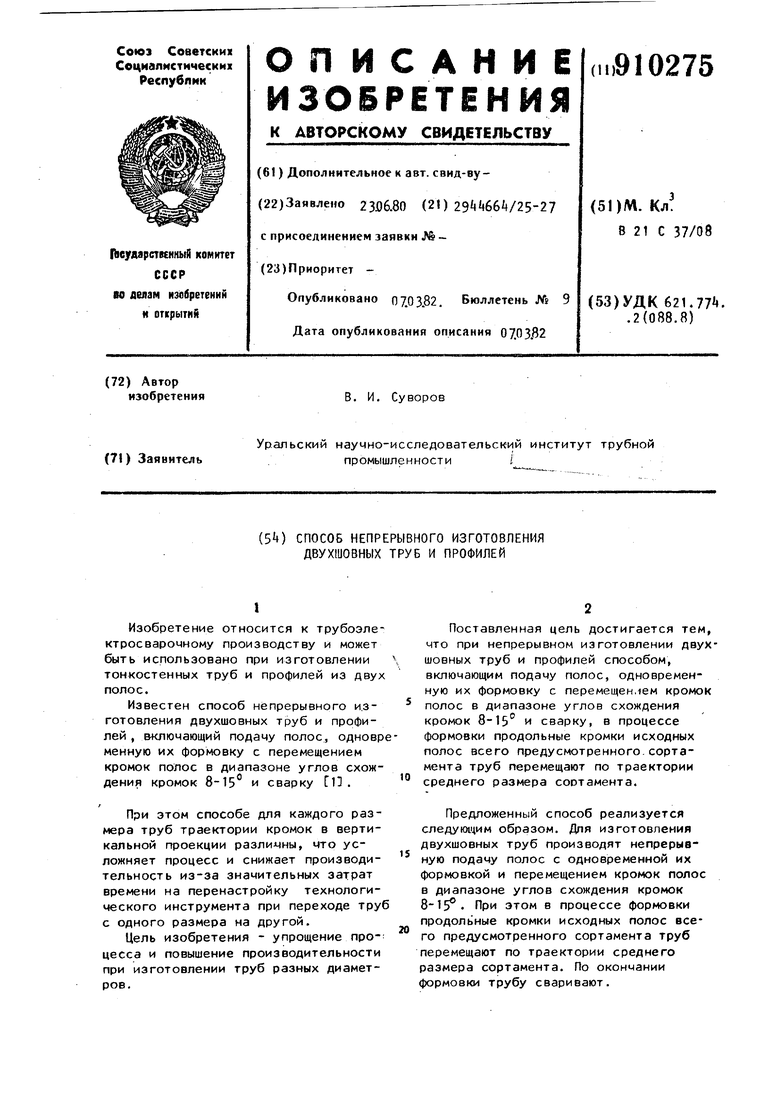

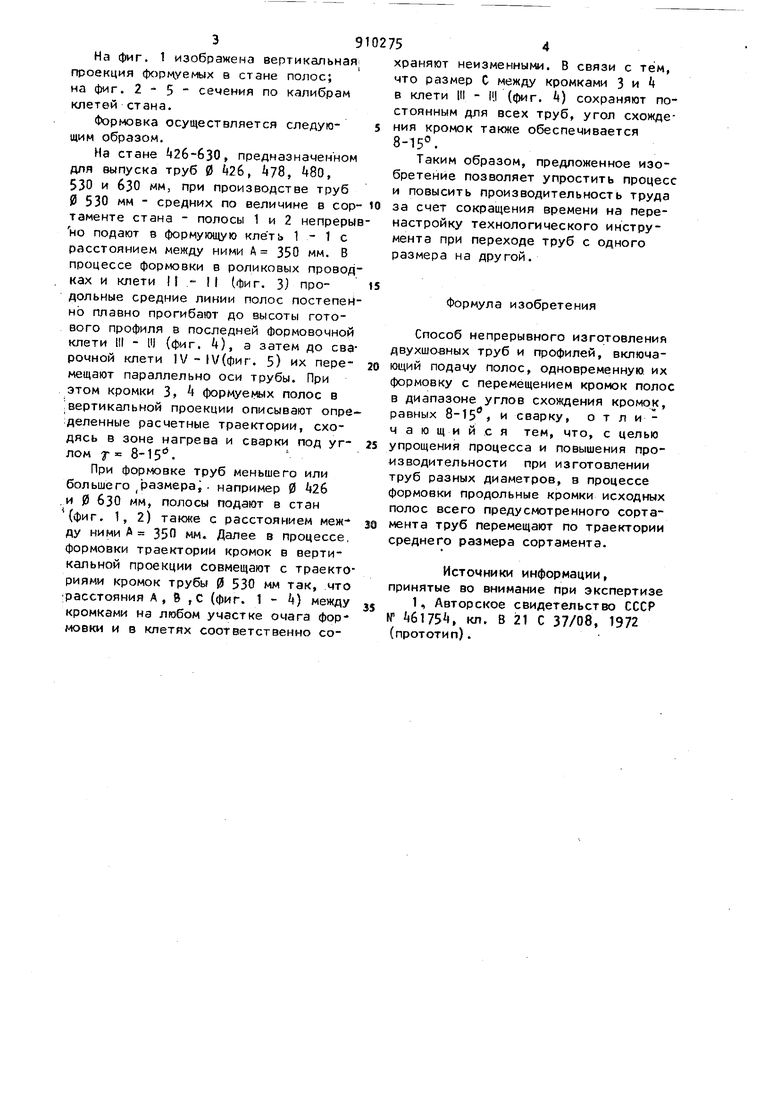

На фиг. 1 изображена вертикальная проекция формуемых в стане полос; на фиг. 2 5 сечения по калибрам клетей стана.

Формовка осуществляется следующим образом.

На стане 26-630, предназначенном для выпуска труб 0 (26, 78, kBO, 530 и 630 мм, при производстве труб 0 530 мм - средних по величине в сортаменте стана - полосы 1 и 2 непрерывно подают S формующую клеть 1 - 1 с расстоянием между ними А 350 мм. В процессе формовки в роликовых проводках и клети II .- II (фиг. 3) продольные средние линии полос постепенно плавно прогибают до высоты готового профиля в последней формовочной клети III - Ш (фиг. ), а затем до сварочной клети (фиг. 5) их перемещают параллельно оси трубы. При этом кромки 3, формуемых полос в Iвертикальной проекции описывают определенные расчетные траектории, сходясь в зоне нагрева и сварки под углом 7 8-15.

При формовке труб меньшего или большего размера,. например 0 Ц2б .и 0 бЗО мм, полосы подают в стан (фиг. 1, 2) также с расстоянием меж- ду ними А 350 мм. Далее в процессе, формовки траектории кромок в вертикальной проекции совмещают с траекториями кромок трубы 0 530 мм так, что ;расстояния А, В ,С (фиг. 1 - } между кромками на любом участке очага фор мовки и в клетях соответственно сохраняют неизменными. В связи с тем, что размер С между кромками 3 и f в клети III - Ш (фиг. k) сохраняют постоянным для всех труб, угол схождения кромок также обеспечивается 8-15°.

Таким образом, предложенное изобретение позволяет упростить процесс и повысить производительность труда за счет сокращения времени на перенастройку технологического инструмента при переходе труб с одного размера на другой.

Формула изобретения

Способ непрерывного изготовления двухшоаных труб и профилей, включающий подачу полос, одновременную, их формовку с перемещением кромок поло в диапазоне углов схождения кромок, равных 8-15 и сварку, отличающийся тем, что, с целью упрощения процесса и повышения производительности при изготовлении труб разных диаметров, в процессе формовки продольные кромки исходных полос всего пpeдyc ютpeннoгo сортамента труб перемещают по траектории среднего размера сортамента.

Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР № 6175, кл. В 21 С 37/08, 1972 (прототип).

фуг.:

0eff.J

фуг, 4

te«f

Авторы

Даты

1982-03-07—Публикация

1980-06-23—Подача