(54) СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ДВУХШОВНЫХ ТРУБ И ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного изготовления двухшовных труб и профилей | 1980 |

|

SU910275A1 |

| Способ непрерывной формовки трубной заготовки | 1977 |

|

SU695735A1 |

| Способ изготовления сварных прямошовных труб | 1988 |

|

SU1622053A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2045359C1 |

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU848115A1 |

| Способ изготовления сварных прямошовных труб | 1977 |

|

SU664707A1 |

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU863056A1 |

| Способ непрерывной формовки сварных двухшовных труб | 1980 |

|

SU912323A1 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| Способ производства электросварных труб | 1986 |

|

SU1353548A1 |

1

Изобретение относится к области трубоэлектросварочного производства и может быть ислользовано при изготовлении тонкостенных труб и профилей.

Известен способ непрерывного изготовления двухтонных труб и профилей, включающий иодачу полос и их одновременную формовку и сварку в нескольких формовочных и сварочных клетях, в которых каждую из полос формуют от 90-110 до ISO по прямолинейной траектории с расстоянием между нродольными средними линиями, равным высоте готового профиля.

Для уменьшения вытяжки кромок при формовке и повышения их устойчивости в зоне нагрева и сварки по предлагаемому способу полосы перед началом очага деформации располагают на расстоянии между их продольными средними линиями, равном 2/3 высоты готового профиля, при этом каждую полосу формуют по криволинейной траектории до УО- ПО в последней формовочной клети.

Для повышения стабильности процесса сварки схождение кромок осуш,ествляют под углом 8-15.

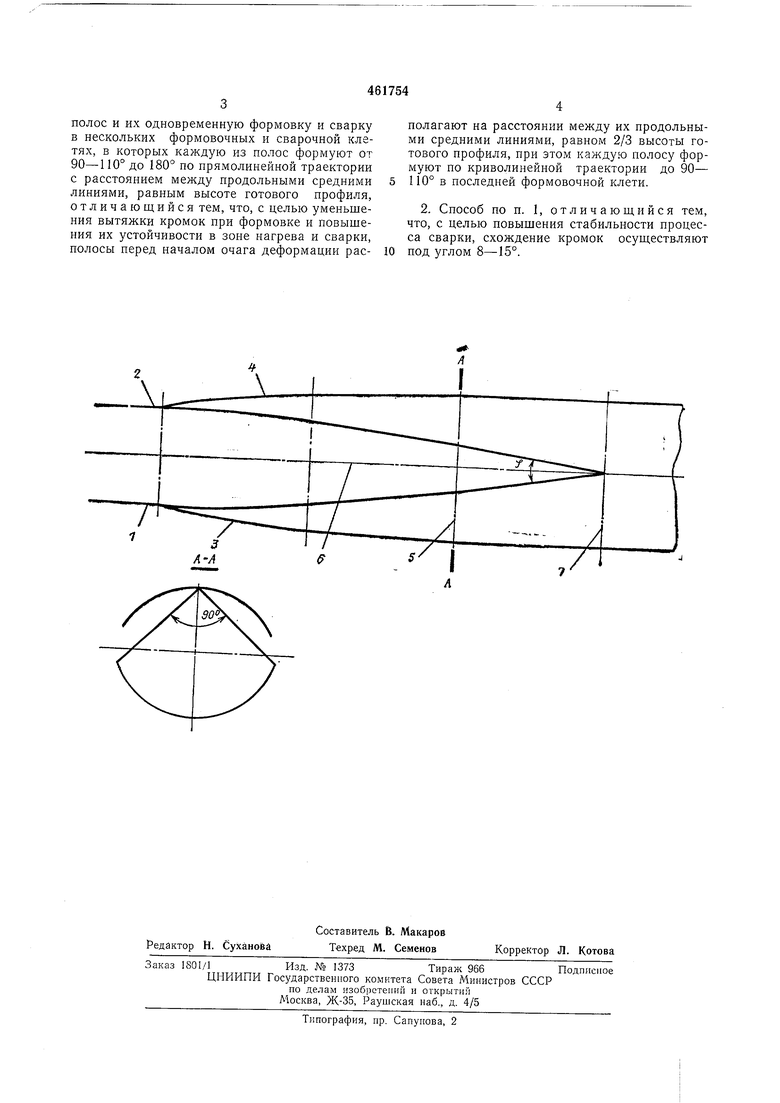

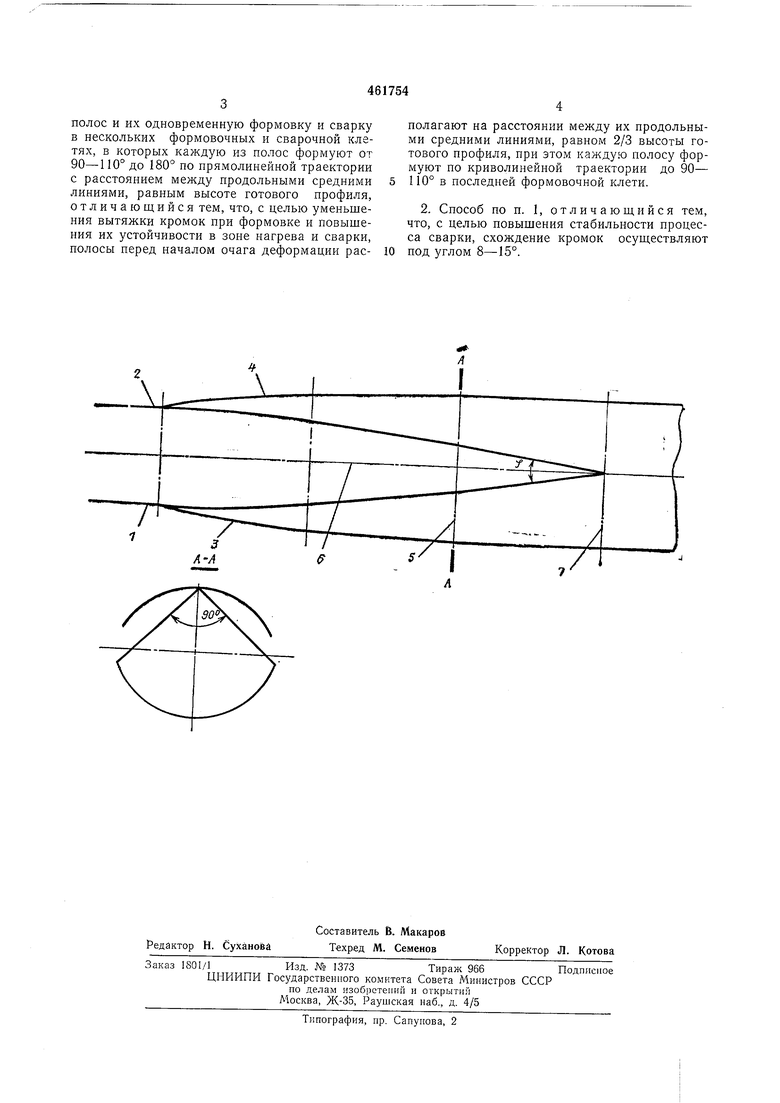

. На чертеже показапа схема осуш,ествления предлагаемого способа и разрез по А-А.

Полосы 1 и 2 непрерывно поступают в формовочные клети (условно показаны поперечными осями). При этом перед началом очага

деформации полосы располагают на расстоянии между их продольными средними линиями 3 и 4, равном 2/3 высоты готового профиля.

В последпей формовочной клети Ь каждую полосу формуют по криволинейной траектории до 9U-110. В процессе формовки средние линии 3 и 4 полос постепенно прогибают от оси б готового профиля до тех пор, пока расстояние между ними в последней формовочной клети 5 станет равным высоте готового профиля.

Окончательную формовку до замкнутого контура производят в сварочиой клети /. На участке между последней формовочной клетью 5 и сварочной клетью 7 формовку нолос осуществляют по прямолипейной траектории, т. е. перемещая средние линии 3 и 4 полос 1 и 2 параллельно, а кромки сводят под углом ф 8-15. Далее кромки нагреваются и свариваются, образуя замкнутый профиль.

Предлагаемый способ обеспечивает устойчивую формовку тонкостенных труб без гофрообразования, стабилизирует углы схождения и точку встречи кромок, сокращает длину очага деформации, что необходимо для получения качественного сварного соединения.

Предмет изобретения

полос и их одновременную формовку и сварку в нескольких формовочных и сварочной клетях, в которых каждую из полос формуют от 90-110° до 180° по прямолинейной траектории с расстоянием между продольными средними линиями, равным высоте готового профиля, отличающийся тем, что, с целью уменьшения вытяжки кромок при формовке и повышения их устойчивости в зоне нагрева и сварки, полосы перед началом очага деформации располагают на расстоянии между их продольными средними линиями, равном 2/3 высоты готового профиля, при этом каждую полосу формуют по криволинейной траектории до 90- 110° в последней формовочной клети.

Авторы

Даты

1975-02-28—Публикация

1972-11-20—Подача