(54) СПССОБ ПОЛУЧЕНИЯ ПОЛЫХ ИЗДЕЛИЙ

С РРЛЬЕФОМ НА ВНУТРЕННЕЙ ПСЖЕРХНОСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА С ВНУТРЕННИМ ВИНТОВЫМ РЕЛЬЕФОМ | 1991 |

|

RU2060853C1 |

| УСТРОЙСТВО для НАКАТЫВАНИЯ РЕЗЬБ | 1968 |

|

SU217353A1 |

| Способ холодной штамповки полумуфт | 2021 |

|

RU2781933C1 |

| Головка для накатывания внутренних резьб | 1978 |

|

SU727291A1 |

| Способ получения полых изделий с внутренним рельефом | 1989 |

|

SU1682210A1 |

| Способ получения полой заготовки с дном | 1988 |

|

SU1563796A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ИЗДЕЛИЙ | 1967 |

|

SU203450A1 |

| Устройство для образования резьбы | 1985 |

|

SU1278103A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЯ ФОРМООБРАЗУЮЩИМИ ЭЛЕМЕНТАМИ ИЗ СПЛАВОВ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2007 |

|

RU2372416C2 |

| Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением | 2023 |

|

RU2806416C1 |

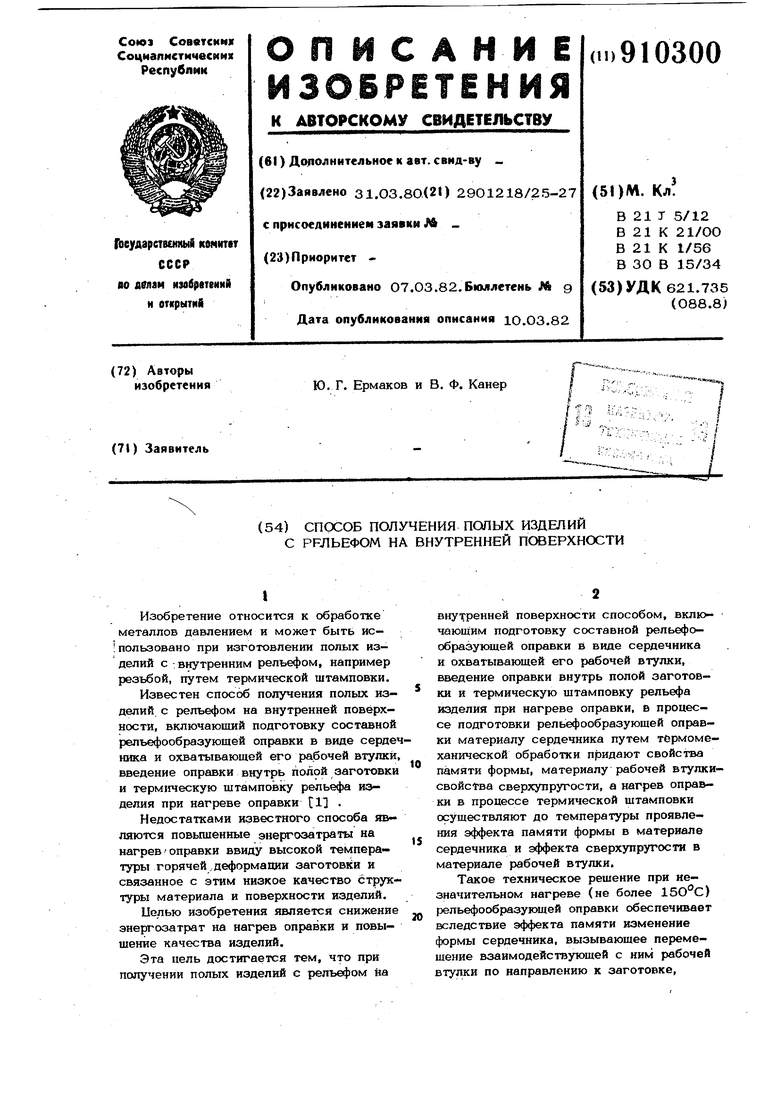

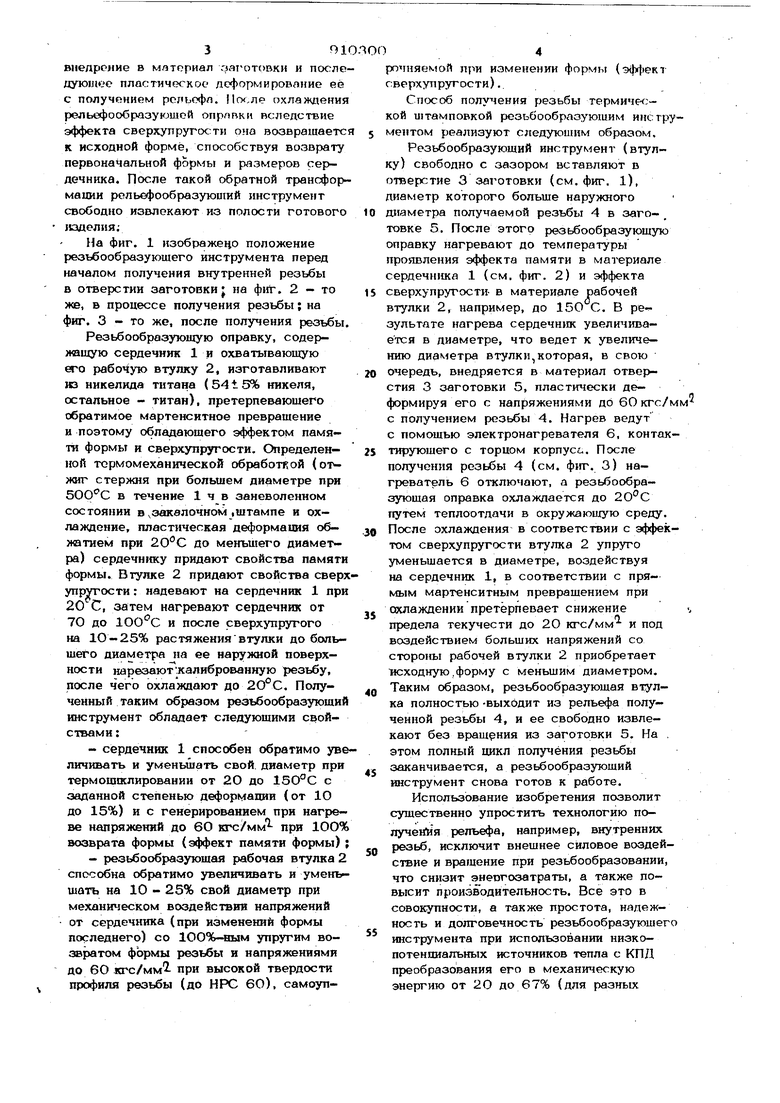

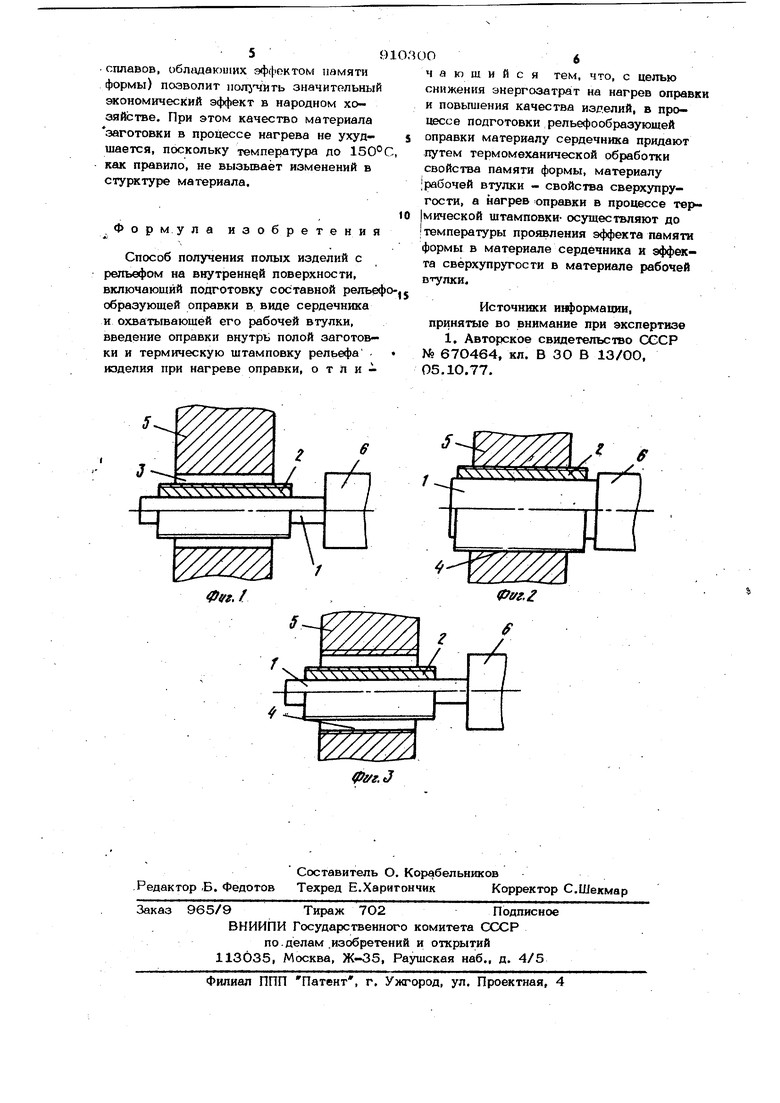

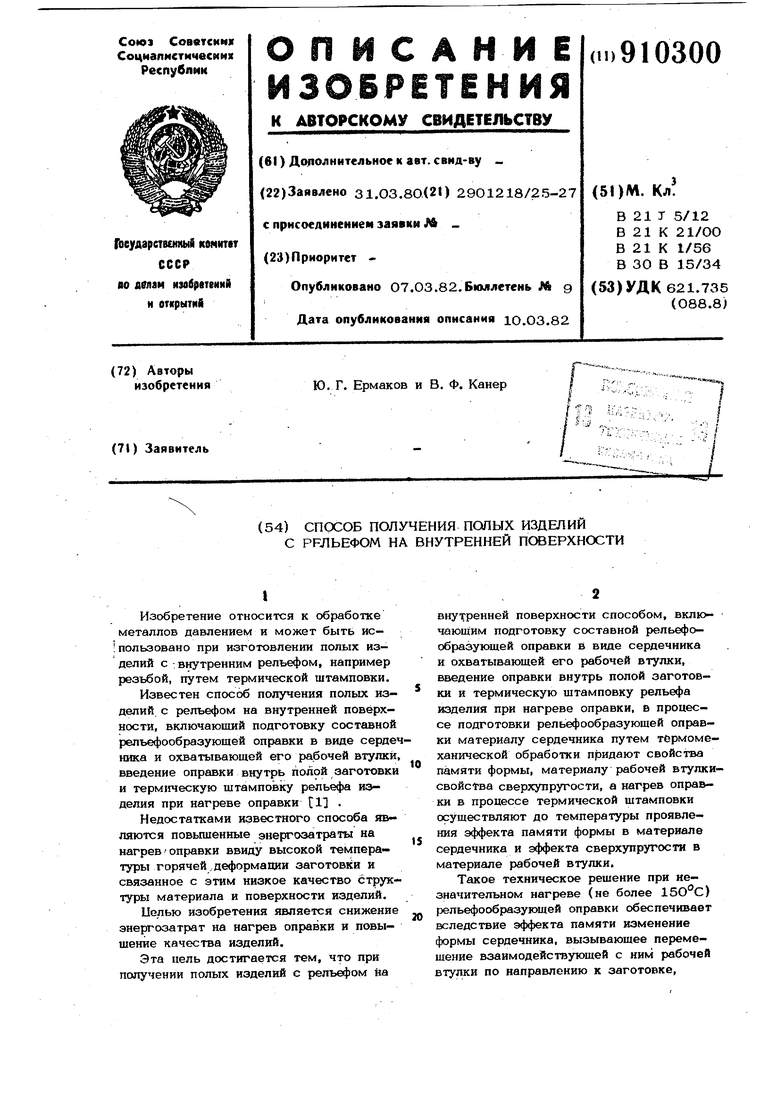

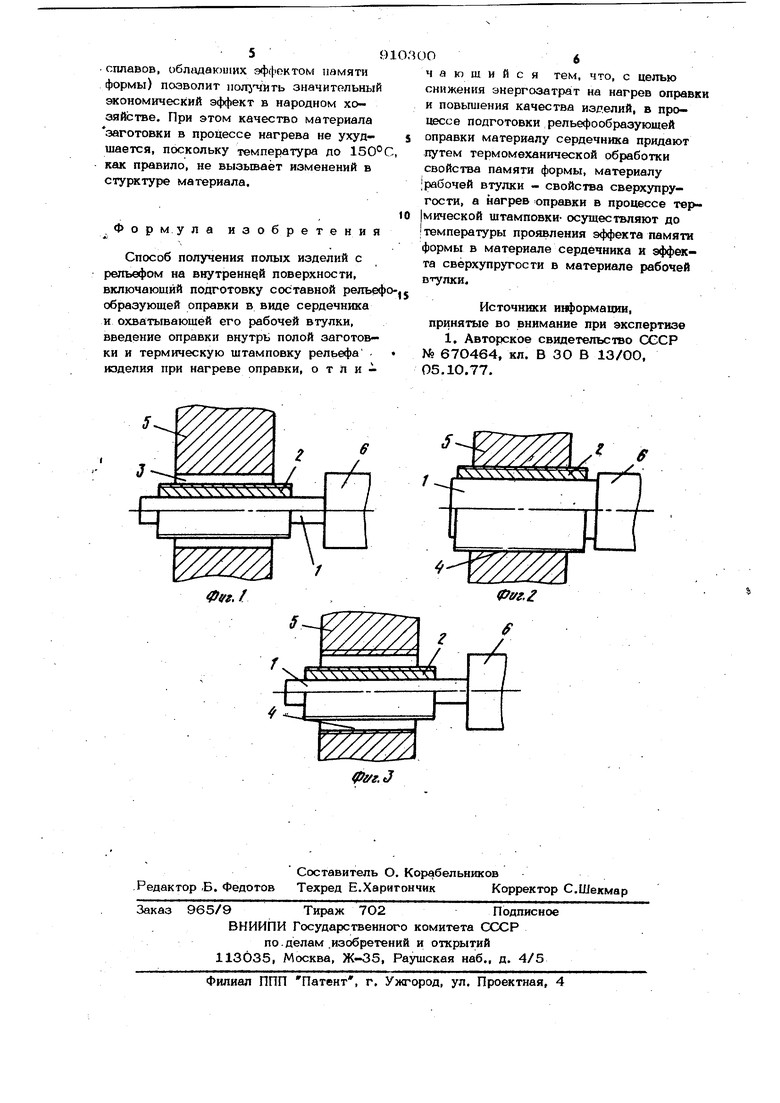

Изобретение относится к обработке металлов давлением и может быть ис;пользовано при изготовлении полых изделий с внутренним рельефом, например резьбой, путем термической штамповки. Известен способ получения полых изделий с рельефом на внутренней поверхности, включающий подготовку составной рельефообразующей оправки в виде серде ника и охватывающей его рабочей втулки введение оправки внутрь полой заготовки и термическую штамповку рельефа изделия при нагреве оправки С11 . Недостатками известного способа являются повьпиенные энергозатраты на нагрев оправки ввиду высокой температуры горячей .деформации заготовки и связанное с этим низкое качество структуры материала и поверхности изделий. Целью изобретения 5юляется снижение энергозатрат на нагрев оправки и повышение качества изделий. Эта цель достигается тем, что при получении полых изделий с на внутренней поверхности способом, включающим подготовку составной рельефообразующей оправки в виде сердечника и охватывающей его рабочей втулки, введение оправки внутрь полой заготовки и термическую штамповку рельефа изделия при нагреве оправки, в процессе подготовки рельефообразующей оправки материалу сердечника путем тбрмоме- ханической обработки придают свойства памяти формы, материалу рабочей втулкисвойсТва сверхупругости, а нагрев оправки в процессе термической штамповки осуществляют до температуры проявления эффекта памяти формы в материале сердечника и эффекта сверхупругости в материале рабочей втулки. Такое техническое решение при незначительном нагреве (не более ) рельефообразующей оправки обеспечивает вследствие эффекта памяти изменение формы сердечника, вызывающее перемещение взаимодействующей с ним рабочей втулки по направлению к заготовке, внелролие в мяториал оат-отовки и после дуюикс пластическое лс формировоние её с получением рольофл. Пск.ле охлаждени рельефообразующей опрппкн вследствие эффекта сверхупругос ти она возвращаетс к исходной форме, способствуя возврату первоначальной формы и размеров серьдечника. После такой обратной трансфор мации рсльефообразуюший инструмент свободно извлекают из полости готового изделия; На фиг. 1 изображено положение резъбообрюзуюшего инструмента перед началом получения внутренней резьбы в отверстии заготовкиJ на фиг. 2 - то же, в процессе получения резьбы; на фиг. 3 - то же, после получения резьбы Резьбообразующую оправку, содержащую сердечник 1 и охватывающую его рабо ую втулку 2, изготавливают КЗ никелида титана (5415% никеля, остальное - титан), претерпевающего обратимое мартенситное превращение и поэтому обладающего эффектом памяти формы и сверхупругости. Определенной тормомеханкческой обработкой (от жиг стержня при большем диаметре при в течение 1 ч в заневоленном состоянии в .закалочном .штампе и охлаждение, пластическая деформация обггатием при 20°С до меньшего диаметра) сердечнику придают свойства памяти формы. Втулке 2 придают свойства свер упругости : надевают на сердечник 1 при 20 С, затем нагревают сердечник от 70 до и после сверхупругого на Ю-25% растяжения втулки до большего диаметра на ее наружной поверхности нарезают калиброванную резьбу, после чего охлаждают до 2О°С. Полученный таким образом резьбообрааующий инструмент обладает следующими свойствами : -сердечник 1 способен обратимо уве личивать и уменьшать свой диаметр при термошпслировании от 2О до 150°С с заданной степенью деформации (от 1О до 15%) и с генерированием при нагреве напряжений до 6О кгс/мм при 10О% возврата формы (эффект памяти формы) -резьбообразующая р абочая втулка 2 способна обратимо увеличивать и умен1 шать на 10 - 25% свой диаметр при механическом воздействии напряжений от сердечника (при изменений формы последнего) со 1ОО%-ным упругим возвратом формы резьбы и напряжениями до 60 кгс/мм2- при высокой твердости профиля резьбы (до HPG 60), самоупрпмняемой при изменении формы (эф( сверхупругости). Способ получения резьбы термиче ;кой штамповкой резьбообразуюшим инструментом реализуют следующим образом. Резьбообразующий инструмент (втулку) свободно с зазором вставляют в отверстие 3 заготовки (см. фиг. 1), диаметр которого больше наружного диаметра получаемой резьбы 4 в заго- товке 5. После этого резьбообразующую оправку нагревают до температуры проявления эффекта памяти в материале сердечника 1 (см. фиг. 2) и эффекта сверхупругости- в материале рабочей втулки 2, например, до 15О С. В результате нагрева сердечник увеличивается в диаметре, что ведет к увеличению диаметра в тулки, которая, в свою очередь, внедряется в материал отверстия 3 заготовки 5, пластически деформируя его с напряжениями до 60кгс/мм с получением резьбы 4. Нагрев ведут с помощью электронагревателя 6, контактирующего с торцом корпус,. После получения резьбы 4 (см. фиг. 3) нагреватель 6 отключают, а резьбообра- зующая оправка охлаждается до ггутем теплоотдачи в окружающую среду. После охлаждения в соответствии с эффектом сверхупругости втулка 2 упруго уменьшается в диаметре, воздействуя на сердечник 1, в соответствии с прямым мартенситным превращением при охлаждении претерпевает снижение предела текучести до 2О кгс/мм и под воздействием больших напряжений со стороны рабочей втулки 2 приобретает исходную,форму с меньшим диаметром. Таким образом, резьбообразуюшая втулка полностью -выходит из рельефа полученной резьбы 4, и ее свободно извлекают без вращения из заготовки 5. На . этом полный цикл получения резьбы заканчивается, а резьбообразующий инструмент снова готов к работе. Использование изобретения позволит существенно упростить технологию попучеййя рельефа, например, внутренних резьб, исключит внешнее силовое воздействие и вращение при резьбообразовании, что снизит энеогозатраты, а также повысит производительность. Все это в совокупности, а также простота, надежность и долговечность резьбообразуюшего инструмента при использовании низкопотенпиальных источников тепла с КПД преобразования его в механическую энергию от 20 до 67% (для разных сплавов, обладающих эффектом памяти формы) позволит иол чить значительны экономический эффект в народном хозяйстве. При этом качество материала заготовки в процессе нагрева не ухудшается, поскольку температура до 150 как правило, не вызьшаёт изменений в стурктурю материала. Формула изобретения Способ получения полых изделий с рельефом на внутренней поверхности, включающий подготовку составной релъе образующей оправки в виде сердечника и охватывающей его рабочей втулки, введение оправки внутрь полой заготовки и термическую штамповку рельефа изделия при нагреве оправки, отли)0 чающийся тем, что, с цеяью снижения энергозатрат на нагрев оправки и повышения качества изделий, в процессе подготовки рельефообразующей оправки материалу сердечника придают путем термомеханической обработки свойства памяти формы, материалу .рабочей втулки - свойства сверхупругости, а нагрев оправки в процессе тер|мической штамповки- осуществляют до температуры проявления эффекта памяти формы в материале сердечника и эффекта сверхупругости в материале рабочей втулки. Источники информашш, принятые во внимание при экспертизе 1, Авторское свидетельство СССР № 67О464, кл. В 30 В 13/00. 05.10.77.

Авторы

Даты

1982-03-07—Публикация

1980-03-31—Подача