(54) ИЗЛОЖНИЦА ДЛЯ СЛИТКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Поддон для изложницы | 1981 |

|

SU980933A1 |

| Поддон для сквозной изложницы | 1979 |

|

SU891208A1 |

| Устройство для отливки листового слитка | 1990 |

|

SU1694325A1 |

| Поддон для сквозных изложниц | 1986 |

|

SU1353566A1 |

| Поддон для изложницы | 1977 |

|

SU747612A1 |

| Способ изготовления поддона с кюмпельным углублением | 1989 |

|

SU1668015A1 |

| Способ разливки стали сверху в изложницы | 1990 |

|

SU1724420A1 |

| Способ изготовления стальных слитков | 1980 |

|

SU959900A1 |

| Устройство для сифонной разливки стали | 1979 |

|

SU854559A1 |

| Поддон для сквозных изложниц | 1981 |

|

SU1006047A1 |

I

Изобретение, относится к области черной металлургии, конкретнее к конструкциям поддонов, применяемых при разливке стали в сквозные из.тгожницы.

Известны конструкции поддонов, на которые устанавливают сквозньш изложницы 1 .

Недостатком известных поддонов является их большой расход (до 12 кг) на одну тонну отливной стали, так. как работает и изнашивается максимум одна четвертая часть поддона в центре поддона. СтЬйкость таких поддонов также недостаточно высокая (50-60 наливов стали в изложницу)о

Наиболее близкой по, технической сущности к изобретению является двухпозиционная кокильная машина, поворотная рама которой снабжена двумя противопо;гсжными и симметрично расположенными полуформами 2}. Наличие двух таких полуформ позволяет произ. водить повышенное число напиво.в металла - в два раза.

Однако недостатком такой конструкции является то, что в этом случае увеличивается в два раза ее неиспользуемая масса. Вследствие центрального подвода жидкого металла размыв полуформ также происходит по их центру. При достижении определенной толщины углублений в центрах полуформ

10 они становятся непригод1а ми к дальнейшей эксплуатации. Следовательно, расход таких полуформ поддонов (в кг) на одну тонну отлитого металла не снижается.

15

Целью изобретения является повышение стойкости поддонов и снижение их расхода на одну тонну отлитого металла, т.е. экономия металла поддона.

20

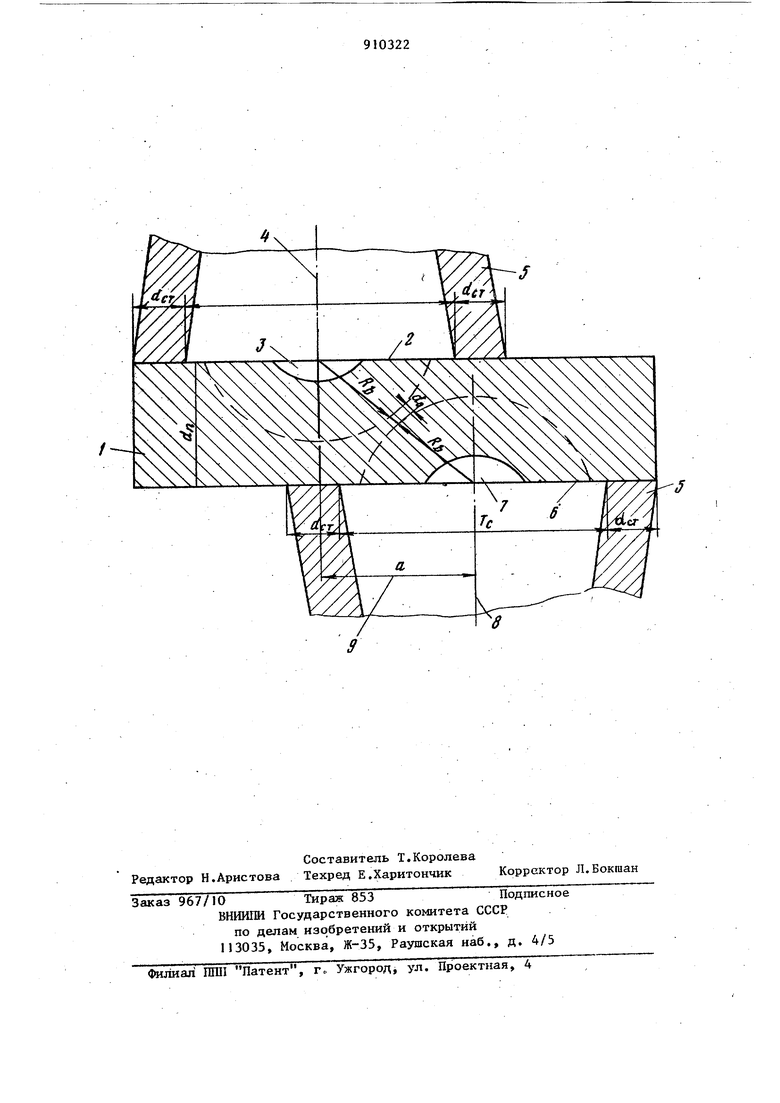

Поставленная цель достигается тем, что в изложнице, содержащей корпус и поддон, выполненный в виде плиты, имеющей с противоположных сторон две рабочие поверхности с углублени ямн, углубления на рабочих поверхностях в горизонтальном направлении выполнены со смещением, равным 0,61,0 ширины рабочей полости корпуса изложницы у нижнего торца. Это позволяет при неизменной толщине плиты и при некотором увеличении ее длины, определяемой толщиной донной части слитка, также повысить в два раза количество наливов стали и получить экономию металла поддона в размере 14-28%. На чертеже изображено устройство, разрез. Плита 1 поддона имеет верхнюю рабочую поверхность 2 и углубление 3 с осью 4 На плите 1 установлена изложница 5. Нижняя рабочая поверхность 6 поддона с углублением 7 и осью 8 смещена по отношению к верх-ней поверхности 2 на величину межосе вого расстояния 9. Эксплуатируют и изнашивается поддон по следующей схеме. Изложницу 5 устанавливают на верхнюю рабочую поверхность 2 плиты таким образом, чтобы ось изложиць и ось 4 углубления 3 совпадали. При разливке стали сверху падакщая струя размывает верх нее углубление 3 до максимального предела (на чертеже показано пунктиром) , определяемого, в основном, требованием безаварийной работы. Пос ле этого поддон переворачивают на 180 и изложницу 5 устанавливают на рабочую поверхность 6 таким образом, чтобы ось 8 углубления 7 и ось изложницы также совпадали. Тогда при разливке стали сверху выработка углубления 7 (на чертеже показана штри пунктиром) также возможна до максимального предела. Предельные значения величины смещения между осями углублений;определены из условий безаварийной эксплуатации поддона и экономии металла, а также тем, что размер выгара углуб ления определяется, в основном, как показала практика, толщиной донной части слитка Т. по его наибольшей стороне. На металлургическом комбинате мо технологической инструкции для поддонов толщиной 350. мм с изложницами типа УН - 7,8 и УНФ - 8,0 т при выга ре остаточная толщина поддона в углублении должна составлять не менее 100 мм. Практическое определение раз меров выгара в отработанных поддонах при толщине донной части слитка мм показало, что допустимое максимальное значение радиуса выгара достигает величины, равной О,Зх т.. Математический расчет (приведен ниже) показывает, что при приведенных условиях и при расстоянии между противоположными выгарами не менее 100 мм (требование технологической инструкции для безаварийной работы) величина смещения между осями углублений будет иметь минимальное значение при 0,6Х TC,. Подсчет показывает, что в этом случае Достигается максимальная экономия металла поддона, равная 28%. Минимальная экономия металла достигается при величине смещения между осями углублений, равном толщине донной части слитка. Это происходит за счет уменьшения длины поддона на величину равную удвоенной толщине стенки изложницы. В этом случае экономия металла составит 14%. При двойном увеличении длины поддона экономия металла поддона раьаа нулю.... Наиболее эффективным с точки зрения техники безопасности и экономии металла является поддон с величиной смещения между осями углублений, равной 0,8хт , дакицей 21,5% экономии. При новых размерах поддон можно устанавливать в мартеновском цехе на слитковозные тележки любой рабочей поверхностью таким образом, .чтобы оси всех изложниц всегда находились на продольной оси тележки. Поэтому нет необходимости в конструктивных изменениях тележки, так как центры тяжести изложниц со слитками будут всегда находиться на продольной оси тележки и все габариты останутся без. изменений. Математический расчет для определения минимального значения величины смещениямеяду осями углублений производится из рассмотрения прямоугольного треугольника (см. фиг. 2), в котором одним катетом является толщина поддона, а другим - смещение осей углублений (d). Гипотенузой является сумма радиусов выгаров противоположных рабочих поверхностей и величины остаточной толщины поддона, обеспечивающей безаварийную работу. 5 Начальные конструктивные услови для расчета: Толщина поддона, dq 0,43 TC. Радиус выгара, Rg 0,3 Т;Остаточная толщина поддона, с|о df, - ,13 Т. Толщина слитка, Т с. По теореме Пифагора: (2R«+d (0,43 To) (0,(-0,13 Т) a1+0,18 .,53 TC, ,35 Т1, а 0,6. TC Таким образом, величина минимал ного смещения меззду осями углублений составляет 0,6 толщины слитка. Экономия металла (Эм) определяется из соотношения: э 1 - aw стар где Мцд. и cTQp нового и ста рого поддонов При одинаковой тозтщине поддонов: (,5 с,), где К - коэффициент, а - смещение между осями углублений, - толщи на стенки изложницы, сЗ(д - толщина слитка Аналогично: (d(.j,+2 d,. , Подставляя значения в в ражейие.,(Т) и учитывая, что «, 0,2. , получим: 4 При ,6 d0дмаксимальная эконо14ия металла составит: .еа 18% При ,0 d(дtaiнимaльнaя экономия металла составит: .4 -л г015 Уй V При с Формула изобретения Изложница для слитков, содержащая корпус и поддо.н, выполненный в виде плиты, имеющей с противоположных сторон две рабочие поверхности с углублениями, отличающаяс я тем, что, с целью повыщения стойкости поддонов изложницы и экономии металла, углубления на рабочих поверхностях выполнены со смещением в горизонтальном направлении, равным 0,6-1,0 щирины рабочей полости корпуса изложницы у нижнего торца Источники информации, принятые во внимание при экспертизе. 1.Авторское свидетельство СССР № 393027, кл. В 22 D 7/06, 1972. 2.Авторское свидетельство СССР N 290786, кл. В 22 D 15/04, 1966.

Авторы

Даты

1982-03-07—Публикация

1980-07-21—Подача