(З) АВТОМАТИЧЕСКИЙ ШТАКП СОВМЕЩЕННОГО ДЕЙСТВИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный штамп для обработки штучных заготовок | 1980 |

|

SU940950A1 |

| Упор для отмера длины заготовки | 1981 |

|

SU1100053A2 |

| Комбинированный штамп для изготовления деталей г.б.мархасина | 1976 |

|

SU633645A1 |

| Поворотно-делительное устройство | 1985 |

|

SU1284787A1 |

| Устройство для автоматической многопозиционной штамповки | 1986 |

|

SU1338929A1 |

| Комбинированный штамп для изготовления деталей | 1981 |

|

SU986545A2 |

| Автоматическая линия для изготовления арматурных каркасов | 1984 |

|

SU1337176A1 |

| Шаговый упор | 1985 |

|

SU1269897A1 |

| Устройство для штамповки деталей из листового материала В.И.Васильева | 1989 |

|

SU1660805A1 |

| Линия резки труб | 1981 |

|

SU1006101A1 |

I

Изобретение относится к обработ ке металлов давление и цожет быть использовано для резки и правки полос.

Известен автоматический штамп совмещенного действия для резки и правки полос, содержащий неподвижную и пбдвижную плиты, несущие ножи для резки, инструмент для правки, механизм удаления полученной заготовки, а также упор и стопор j.

Недостатком известного штампа является невысокая надежность его работы из-за возможного заклинивания заготовки между упором и нижним ножом.

Целью настоящего изобретения является повышение надежности работы автоматического штампа.

Указанная цель достигается тем, что в автоматическом штампе совмещен него действия для резки и правки полос, содержащем неподвижную и подвижную плиты, несущие ножи для резки.

инструмент для правки, механизм удаления полученной заготовки, а также упор и стопор, подвижная плита снабжена подпружиненной собачкой и копиром, при этом упор выполнен в виде поворотного рычага, установленного с возможностью взаимодействия с указанной собачкой, а стопор выполнен в виде подпружиненного двуплечего рычага, одно плечо которого установ10лено с возможностью взаимодействия с копиром, а другой - с обрабатываемой полосой.

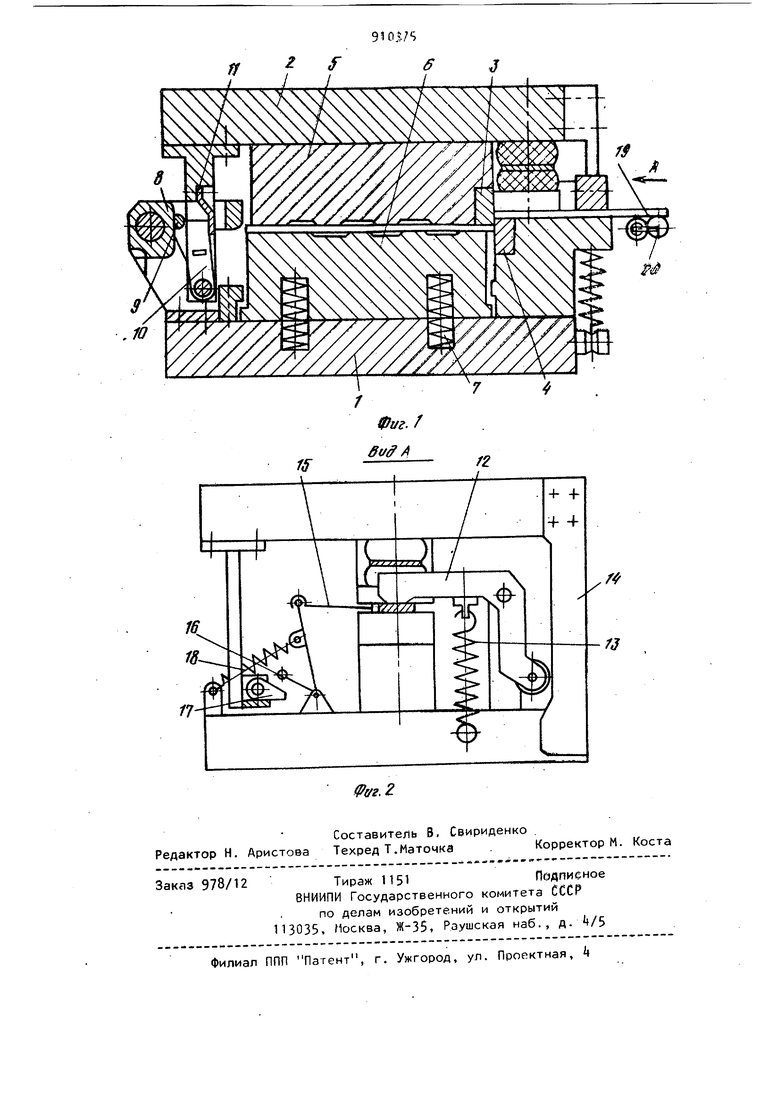

На фиг. 1 изображен автоматический штамп совмещенного действия, разISрез; на фиг. 2 - вид А фиг. 1.

Автоматический штамп совмещенного действия для резки и правки полос содержит неподвижную нижнюю 1 и подвижную верхнюю 2 плиты со смонтирован20ными на них верхним 3 и нижним ножами для резки, а также правочными вставками 5 и 6. Нижняя вставка 6 подпружинена пружинами 7. На непод39

8ИЖНОЙ ПЛИ re 1 шариирнс) закреплен поворотный упор 8 с выступом 9- В подвижной верхней плите 2 над пазом и выступом 9 в упоре 8 з-экреплена собачКЭ 10 с пружиной И.

С фронта на нижней плите 1 шармирно закреплен стопор 12 в виде двуплечего рычага с пружиной 13- Над стопором 12 на верхней плите 2 установлен копир I.

Механизм удаления заготовок включает шибер 15, подпружиненный двуплечий рычаг 16, установленный на нижней плите 1. На верхней плите 2 закреплен качающийся упор 1 с пружиной 18, обеспечивающий работу шибера 15 при ходе ползуна вверх (на фигурах не показан).

Обрабатываемая полоса 19 при подаче в штамп располагается на приводном рольганге 20.

Автоматический штамп совмещенного действия работает следующим образом,

Полоса 19 подается приводным рольгангом 20 по направляющим в рабочую зону штампа до упора 8. При ходе ползуна пресса вниз от полосы ножами 3 и Ц сначала отрезается мерная заготовка. В конце хода происходит правка заготовки между вставками 5 и 6. За счет опускания нижней вставки 6 торец заготовки проскальзывает ниже упора 8, предотвращая в процессе правки заклинивание заготовки между упором 8 и вертикальной гранью ножа 4.

В нижнем положении ползуна подпружиненная собачка 10, пройдя в паз в упоре 8, защелкивается под выступом 9. Копир I отходит от двуплечего рычага стопора 12, который под действием пружины 13 прижимает полосу 18 к направляющим. Качающийся упор 17 также располагается под малым плечом рычага 16 механизма удаления заготовок.

При подъеме ползуна вставка 6 под действием пружин 7 возвращается в исходное положение. Собачка 10, нажи54

мая на упор Э, поднимает упор 8. После этого качающийся упор 17, воздействуя на рычаг 16, приводит в движение шибер 15, удаляя заготовку из зоны штампа.

После удаления заготовки собачка 10 соскакивает с выступа 9 упора 8 в исходное положение. Одновременно прекращается воздействие качающегося упора 17 на рычаг 16, который под действием пружины 18 возвращает шибер 15 в исходное.положение. При дальнейшем подъеме ползуна копир 1А воздействует на двуплечий рычаг стопора 12, разжимая полосу 19.

Использование предложенного изоб ретения позволит повысить надежность работы автоматического штампа совмещенного действия для резки и правки

полос.

Формула изобретения

Автоматический штамп совмещенного действия для резки и правки полос, содержащий неподвижную и подвижную плиты, несущие ножи для резки, инструмент для правки, механизм удаления

полученной заготовки, упор и стопор, отличающийся тем, что, с целью повышения надежности работы, подвижная плита снабжена подпружиненной собачкой и копиром, при этом

упор выполнен в виде поворотного рычага, установленного с возможностью взаимодействия с указанной собачкой, а стопор выполнен в виде подпружиненного двуплечего рычага, одно плечо которого установлено с возможностью взаимодействия с копиром, а другое плечо - с обрабатываемой полосой.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1982-03-07—Публикация

1980-06-26—Подача