(St) СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения деталей | 1978 |

|

SU831581A2 |

| Способ упрочнения деталей | 1982 |

|

SU1148765A2 |

| Способ вибрационного упрочнения деталей типа тел вращения | 1989 |

|

SU1773693A1 |

| Способ и устройство для отделочно-упрочняющей центробежной обработки поверхностей деталей | 2021 |

|

RU2782589C1 |

| Способ обработки деталей и устройство для его осуществления | 1988 |

|

SU1627382A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1993 |

|

RU2047469C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Способ упрочнения поверхности зубьев зубчатых колес | 1985 |

|

SU1291261A1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ РЕБЕР ПАНЕЛЕЙ С РЕГУЛИРУЕМОЙ НАГРУЗКОЙ | 2014 |

|

RU2581693C1 |

| Способ упрочнения деталей | 1988 |

|

SU1523317A1 |

. I , .

Изобретение относится к машинрст- роению.

Известен способ упрочнения деталей по авт. св. № 689820, при котором обрабатываемая деталь взаимодействует с корпусом приспособления через монослой обрабатывающих тел, катящихся относительно поверхности детали , при этом деталь обкатывают на поверхности, эквидистантной пЬверхности корпуса 1.

Недостатком известного способа является значительный период установле ния режима обкатки из-за отсутствия условий, обеспечивающих ускорение равномерного распределения o6t a6atbiвающих тел в объеме между корпусом и дета/1ью.

Целью изобретения является устра нение этого недостатка.

Поставленная цель достигается тем, что по предло кенному способу в начальный период обработки детали одновременно сообщают перемещения в осевом и радиальном направлениях.

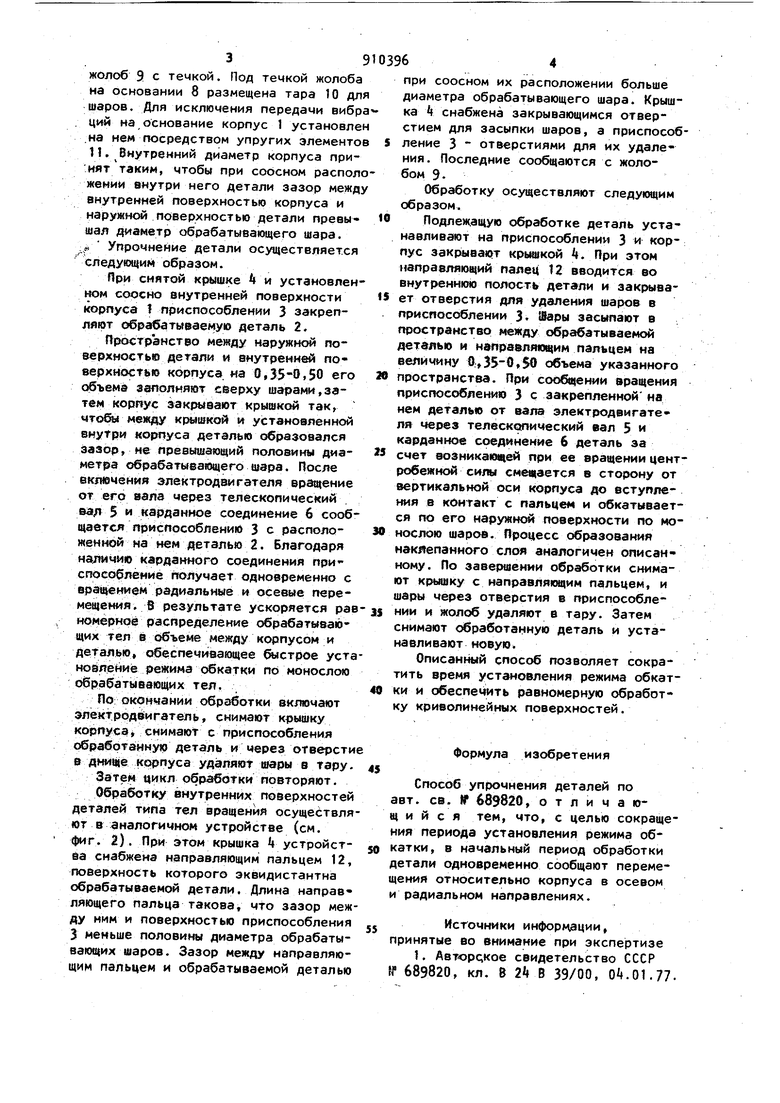

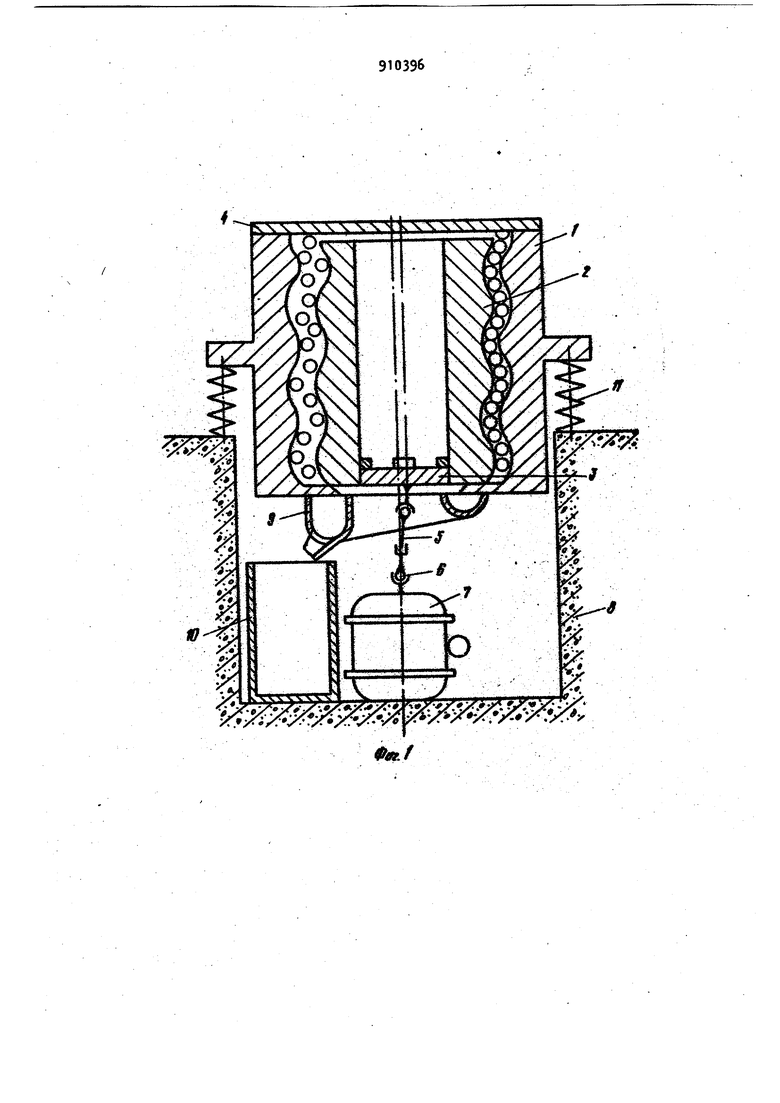

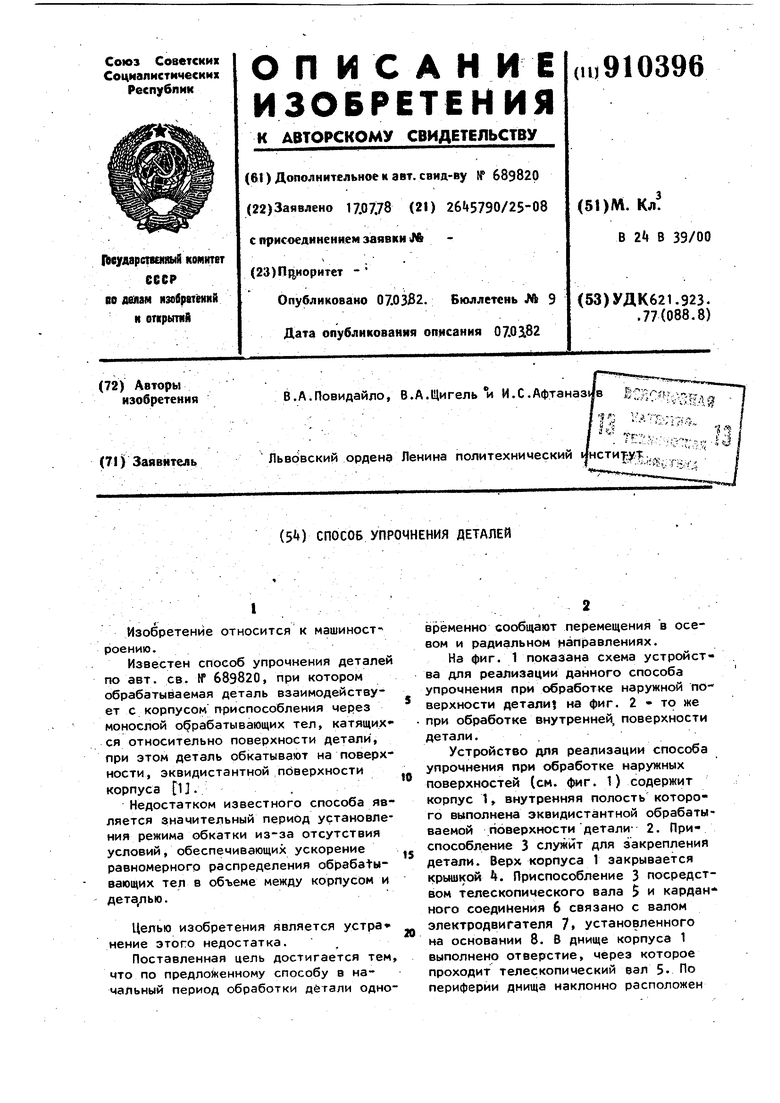

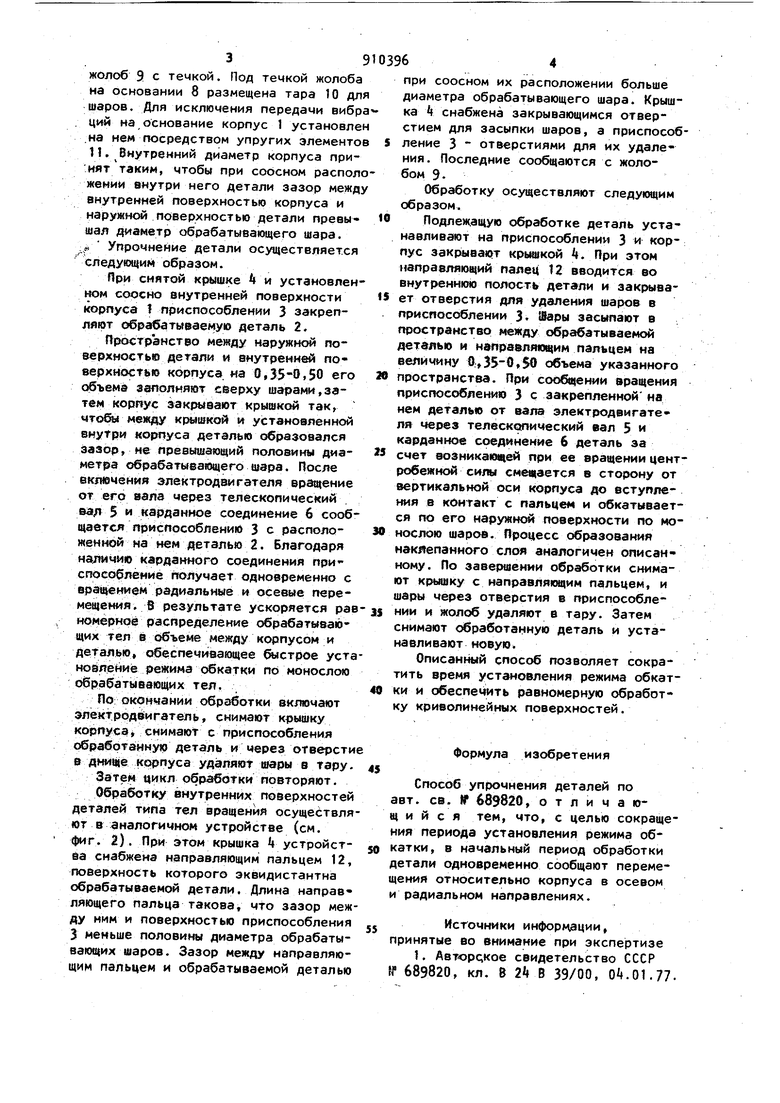

На фиг. 1 показана схема устройства для реализации данного способа упрочнения при обработке наружной поверхности детали на фиг. 2 то же при обработке внутренней, поверхности детали.

Устройство для реализации способа упрочнения при обработке наружных

10 поверхностей (см. фиг. I) содержит корпус 1, внутренняя полость которого выполнена эквидистантной обрабатываемой .поверхностидетали- 2. Приспособление 3 служит для закрепления

15 детали. Верх корпуса 1 закрывается крышкой . Приспособление 3 посредством телескопического вала $ и кардан ного соединения 6 связано с валом электродвигателя 7 установленного

на основании 8. В днище корпуса 1 выполнено отверстие, через которое проходит телескопический вал 5. По периферии днища наклонно расположен 39 жолоб 9 с течкой. Под течкой жолоба на основании 8 размещена тара 10 для шаров. Для исключения передачи вибра ций на основание корпус 1 установлен ,на нем посредством упругих элементов 1I. Внутренний диаметр корпуса принят таким, чтобы при соосном располо жении внутри него детали зазор между внутренней поверхностью корпуса и наружной поверхностью детали превышал диаметр обрабатывающего шара. ;, Упрочнение детали осуществляется следующий образом. При снятой крышке 4 и установленном соосно внутренней поверхности корпуса 1 приспособлении 3 закрепляют обрабатываемую деталь 2. Пространство между наружной поверхностью детали и внутренней поeepxHOCTJ корпуса «а 0,,50 его объема заполняют сверху шарами,затем корпус закрывают крышкой так, 4TO&J между к(%«шкой и установленной внутри корпуса деталью образовался зазор, не превышающий половины диаметра обрабатывающего шара. После вкл4вчения злектродви гателя вращение от его йапа через телескопический . вал 5 и карданное соединение 6 сообщается прис:пособлению 3 с расположенной на нем деталью 2. Благодаря наличию карданного соединения при спосрблемие получает одновременно с вращением радиальные и осевые перемещения. 8 результате ускоряется рав номерное распределение обрабатывающих тел в объеме между корпусом и деталью, обеспечивающее быстрое уста ноёяейиё режима обкатки по монослою обрабатывающих тел, По окончании обработки 8кт1чают электродвигатель, снимают крышку корпуса снимают с приспособления обработанную деталь и через отверсти в днище корпуса yдaляюt шары s тару. Затем икл обработки повторяют. Обработку внутренних поверхностей деталей типа тел вращения осуществля ют в аналогичном устройстве (см. фиг. 2). При этом крышка k устройства снабжена направляющим пальцем 12, поверхность которого эквидистантна обрабатываемой детали. Длина направляющего пальца такова, что зазор меж ду ним и поверхностью приспособления 3 меньше половины диаметра обрабатывающих шаров. Зазор между направляющим пальцем и обрабатываемой деталью 64 при соосном их расположении больше диаметра обрабатывающего шара. Крышка k снабжена закрывающимся отверстием для засыпки шаров, а приспособление 3 отверстиями для их удаления. Последние сообщаются с жолобом 9Обработку осуществляют следующим образом. Подлежащую обработке деталь устанавливают на приспособлении 3 и корпус закрывают крышкой k. При этом направляющий палец 12 вводится во внутреннюю полость детали и закрывает отверстия для удаления шаров в приспособлении 3. вары засыпают в пространство между обрабатываемой деталью и направляющим пальцем на величину О.,,50 объема указанного пространства. При сообщении вращения приспособлению 3 С закрепленной на нем деталью от вала электродвигателя через телескспический вал 5 и карданное соединение 6 деталь за счет возникающей при ее вращении центробежной силы смещается в сторону от вертикальной оси корпуса до вступления в контакт с пальцем и обкатывается по его наружной поверхности по монослою шаров. Процесс образования наклепанного слоя аналогичен описанному. По завершении обработки снимают крышку с направляющим пальцем, и шары через отверстия в приспособлеНИИ и жолоб удаляют в тару. Затем снимают обработанную деталь и устанавливают новую. Описанный способ позволяет сократить время установления режима обкатки и обеспечить равномерную обработку криволинейных поверхностей. Формула изобретения Способ упрочнения деталей по авт. св. № 689820, отличающийся тем, что, с целью сокращения периода установления режима обкатки, в начальный период обработки детали одновременно сообщают перемещения относительно корпуса в осевом и радиальном направлениях. Источники информации, принятые во внимание при экспертизе К Авторское свидетельство СССР № 689820, кл. 8 2 В 39/00. 0.01.77.

Авторы

Даты

1982-03-07—Публикация

1978-07-17—Подача