детали 2, и отсекателя в виде двух рычагов 3 и 4 с выступами 5 и 6, и 3 ахв ат 7.

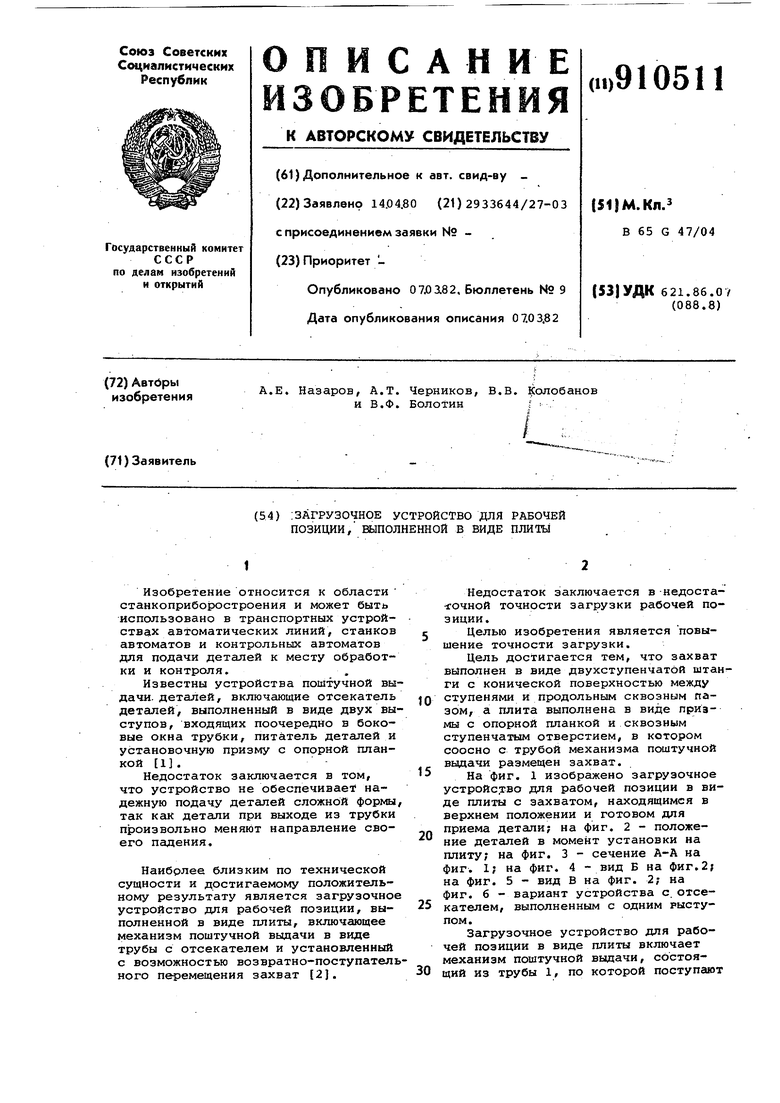

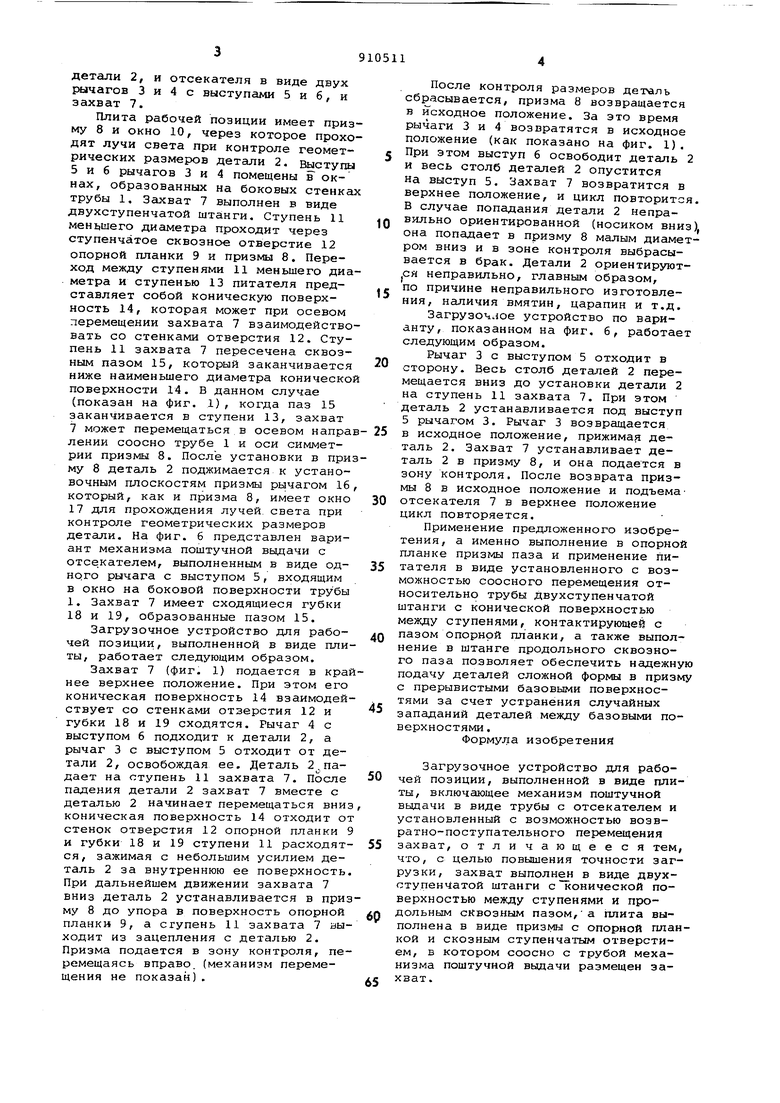

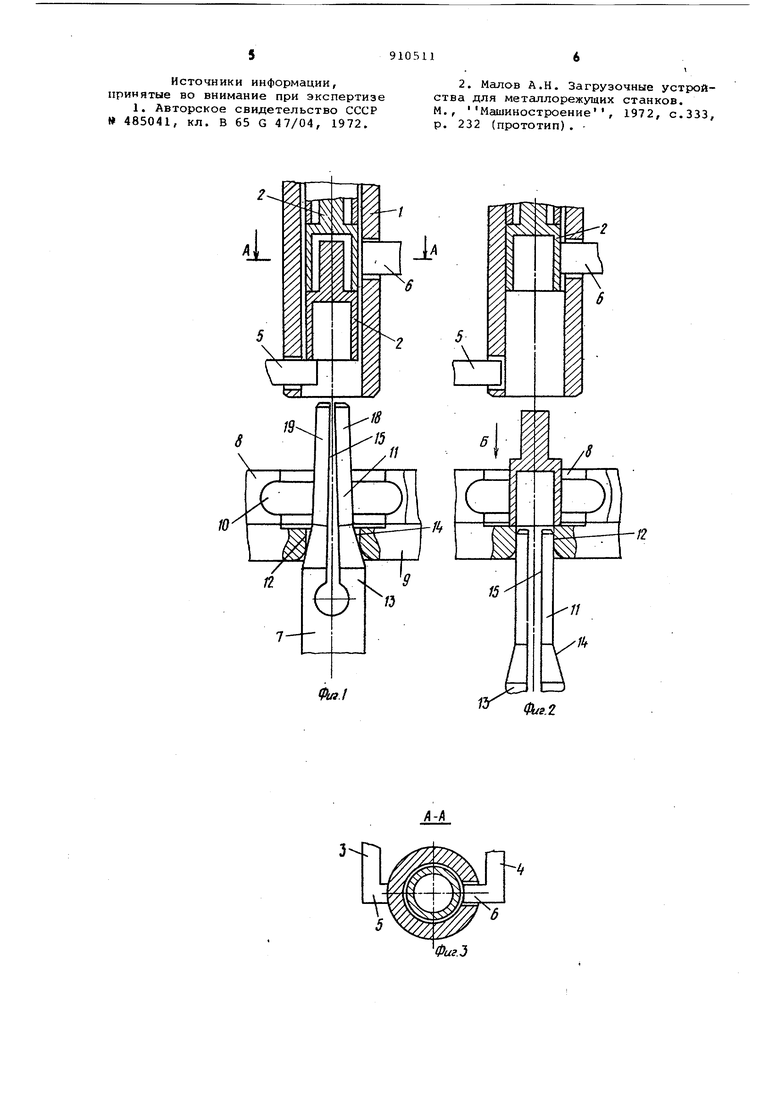

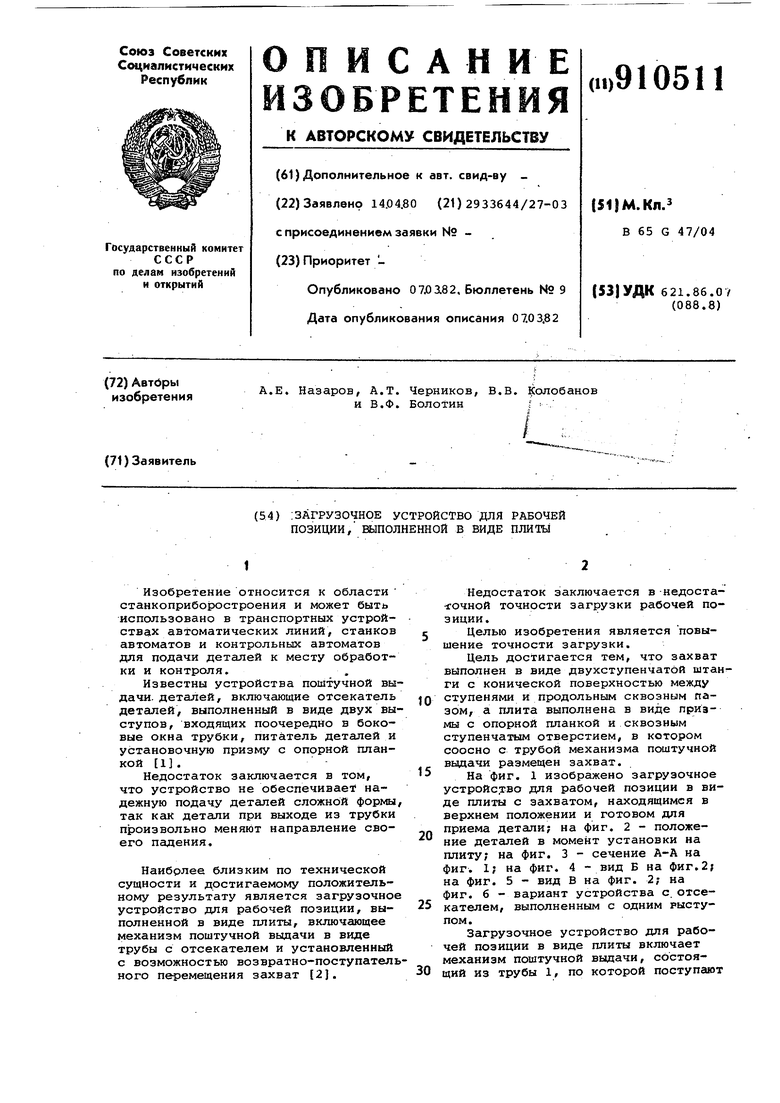

Плита рабочей позиции имеет призму 8 и окно 10, через которое проходят лучи света при контроле геометрических размеров детали 2. Выступы 5 и 6 рычагов 3 и 4 помещены F окнах, образованных на боковых стенках трубы 1. Захват 7 выполнен в виде двухступенчатой штанги. Ступень 11 меньшего диаметра проходит через ступенчатое сквозное отверстие 12 опорной планки 9 и призмы 8. Переход между ступенями 11 меньшего диаметра и ступенью 13 питателя представляет собой коническую поверхность 14, которая может при осевом перемещении захвата 7 взаимодействовать со стенками отверстия 12. Ступень 11 захвата 7 пересечена сквозным пазом 15, который заканчивается ниже наименьшего диаметра конической поверхности 14. В данном случае (показан на фиг. 1), когда паз 15 заканчивается в ступени 13, захват 7 может перемещаться в осевом направлении соосно трубе 1 и оси симметрии призмы 8. После установки в призму 8 деталь 2 поджимается к установочным плоскостям призмы рычагом 16 который, как и призма 8, имеет окно

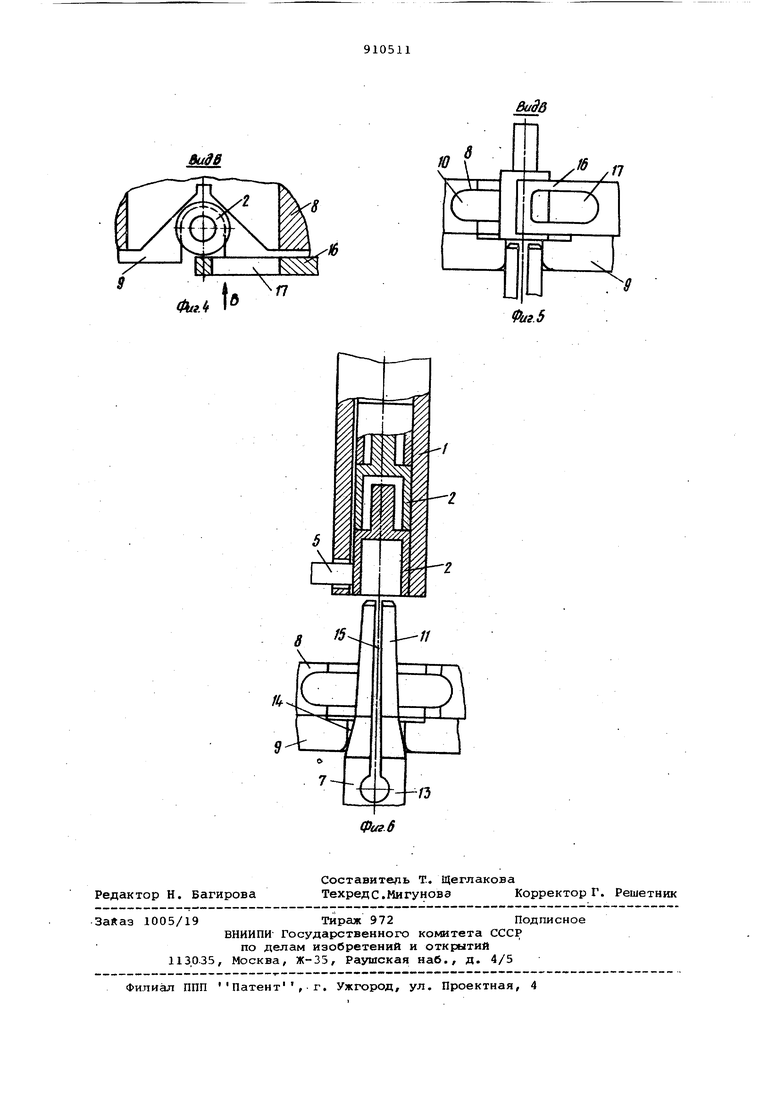

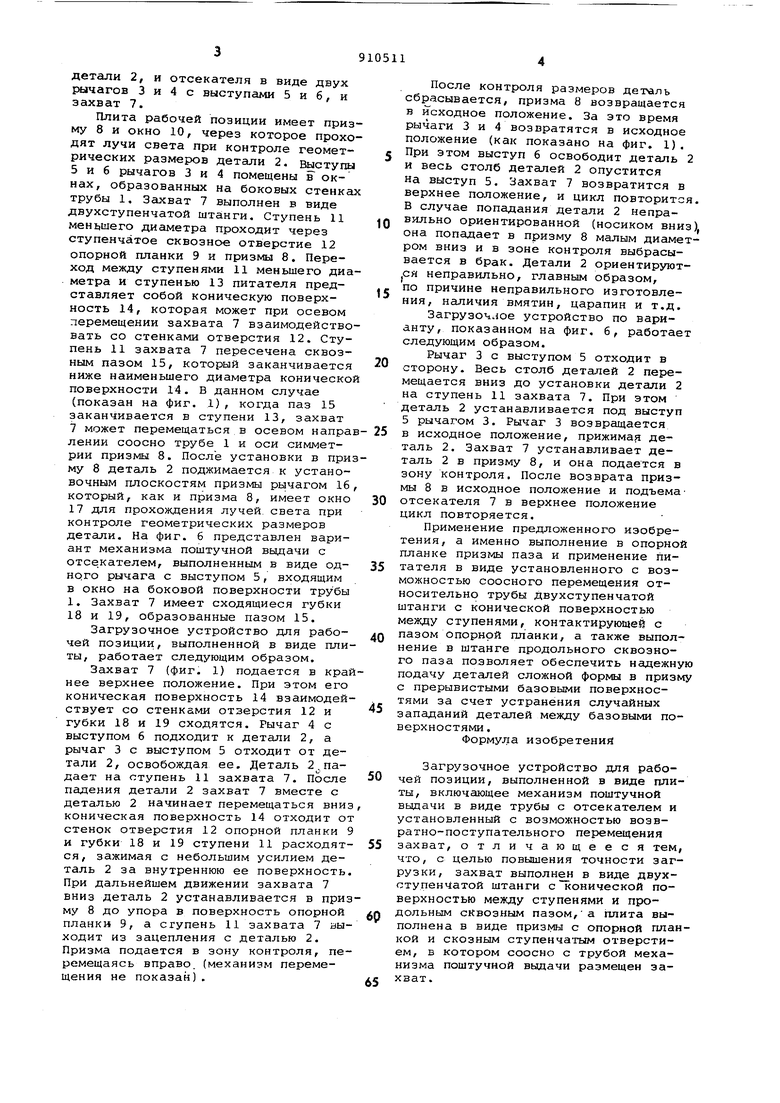

17для прохождения лучей света при контроле геометрических размеров детали. На фиг. б представлен вариант механизма поштучной выдачи с отсе.кателем, выполненным в виде однрго рычага с выступом 5, входящим в окно на боковой поверхности трУбы 1. Захват 7 имеет сходящиеся губки

18и 19, образованные пазом 15. Загрузочное устройство для рабочей позиции, выполненной в виде плиты, работает следующим образом.

Захват 7 (фиг. 1) подается в крайнее верхнее положение. При этом его коническая поверхность 14 взаимодействует со стенками отверстия 12 и губки 18 и 19 сходятся. Рычаг 4 с выступом 6 подходит к детали 2, а рычаг 3 с выступом 5 отходит от детали 2, освобождая ее. Деталь 2 падает на ступень 11 захвата 7. После падения детали 2 захват 7 вместе с деталью 2 начинает перемещаться вниз коническая поверхность 14 отходит от стенок отверстия 12 опорной планки 9 и губки 18 и 19 ступени 11 расходятся, зажимая с небольшим усилием деталь 2 за внутреннюю ее поверхность. При дальнейшем движении захвата 7 вниз деталь 2 устанавливается в призму 8 до упора в поверхность опорной планки 9, а ступень 11 захвата 7 выходит из зацепления с деталью 2. Призма подается в зону контроля, перемещаясь вправо, (механизм перемещения не показан).

После контроля размеров детлалъ сбрасывается, призма 8 возвращается в исходное положение. За это время рычаги 3 и 4 возвратятся в исходное положение (как показано на фиг. 1). При этом выступ 6 освободит деталь и весь столб деталей 2 опустится на выступ 5. Захват 7 возвратится в верхнее положение, и цикл повторитс В случае попадания детали 2 неправильно ориентированной (носиком вни она попадает в призму 8 малым диамером вниз и в зоне контроля выбрасывается в брак. Детали 2 ориентируют|СЯ неправильно, главным образом, по причине неправильного изготовления, наличия вмятин, царапин и т.д.

Загрузочное устройство по варианту, показанном на фиг. б, работае следующим образом.

Рычаг 3 с выступом 5 отходит в сторону. Весь столб деталей 2 перемещается вниз до установки детали 2 на ступень 11 захвата 7. При этом деталь 2 устанавливается под выступ 5 рычагом 3. Рычаг 3 возвращается в исходное положение, прижимая деталь 2. Захват 7 устанавливает деталь 2 в призму 8, и она подается в зону контроля. После возврата призмы 8 в исходное положение и подъемаотсекателя 7 в верхнее положение цикл повторяется.

Применение предложенного изобретения, а именно выполнение в опорно планке призмы паза и применение питателя в виде установленного с возможностью соосного перемещения относительно трубы Двухступенчатой штанги с конической поверхностью между ступенями, контактирующей с пазом опорной планки, а также выполнение в штанге продольного сквозного паза позволяет обеспечить надежну подачу деталей сложной формы в призм с прерывистыми базовыми поверхностями за счет устранения случайных западаний деталей между базовыми поверхностями .

Формула изобретения

Загрузочное устройство для рабочей позиции, выполненной в виде плиты, включающее механизм поштучной вЕДцачи в виде трубы с отсекателем и установленный с возможностью возвратно-поступательного перемещения захват, отличающееся тем что, с целью повышения точности загрузки, захват выполнен в виде двухступенчатой штанги с конической поверхностью между ступенями и продольным сквозным пазом,а плита выполнена в виде призмы с опорной плакой и скозным ступенчатым отверстием, Б котором соосно с трубой механизма поштучной выдачи размещен захват.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 485041, кл. В 65 G 47/04, 1972.

2. Малов А.Н. Загрузочные устройства для металлорежущих станков. М., Машиностроение, 1972, с.333, р. 232 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для контроля деталей цилиндрической формы | 1986 |

|

SU1466815A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Автомат для сборки трубного пакета радиатора | 1981 |

|

SU996162A1 |

| Автоматическая линия для индукционной термической обработки плоских деталей | 1981 |

|

SU1018983A1 |

| Устройство для изготовления отводов | 1989 |

|

SU1682006A1 |

| Загрузочный ротор | 1989 |

|

SU1616799A1 |

| Устройство для поштучной подачи деталей с буртом | 1972 |

|

SU440240A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Автомат для обработки отверстий в деталях | 1986 |

|

SU1342679A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

Авторы

Даты

1982-03-07—Публикация

1980-04-14—Подача