Изобретение относится к термической обработке металлов с нагревом токами высокой частоты и может быть использовано для закалки и отпуска деталей в виде пластин.

Известна автоматическая линия для индукционной термообработки деталей. содержащая загрузочное устройство с ориентирующим наклонным лотком и установку для термообработки деталей, включающее индуктор и охлаждающее устройство 3.

Известна также автоматическая линия для индукционной термической обработки деталей, содержащая загрузочное устройство с наклонным лотком. механизм контроля наличия дета.лей в лотке и установку для термической обработки ( последовательной закалки и отпуска)23Недостатком известных линий является то. что конструкция загру3очного устройства не позволяет ориентировать и отбраковывать детали при отклонении их от заданной формы и размеров, .что снижает надежность работы линии.

Целью изобретения является повышение надежности работы автоматической линии термичеекой обработки плос ких.деталей;

Цель достигается тем, что автоматическая лчн:ня для индукционной тер мической обработки плоских деталей, содержащая загрузочное устройство с ориентирующим наклонным лотком, .механизм контроля Наличия деталей в лотке снабжена расположенным между загрузочным устройством и установкой для термической обработки устройством отбраковки деталей, выполненным в виде примыкающего к лотку наклонного желоба с окном в его стенке. шарнирно связанной со стенкой желоба заслонки окна, привода заслонки и качающегося рычага, однйм концом шарнирно соединенного с приводом заслонки.

Причем привод заслонки электрически связан с механизмом контроля наличия дэтаЛеЙ в лоТке.

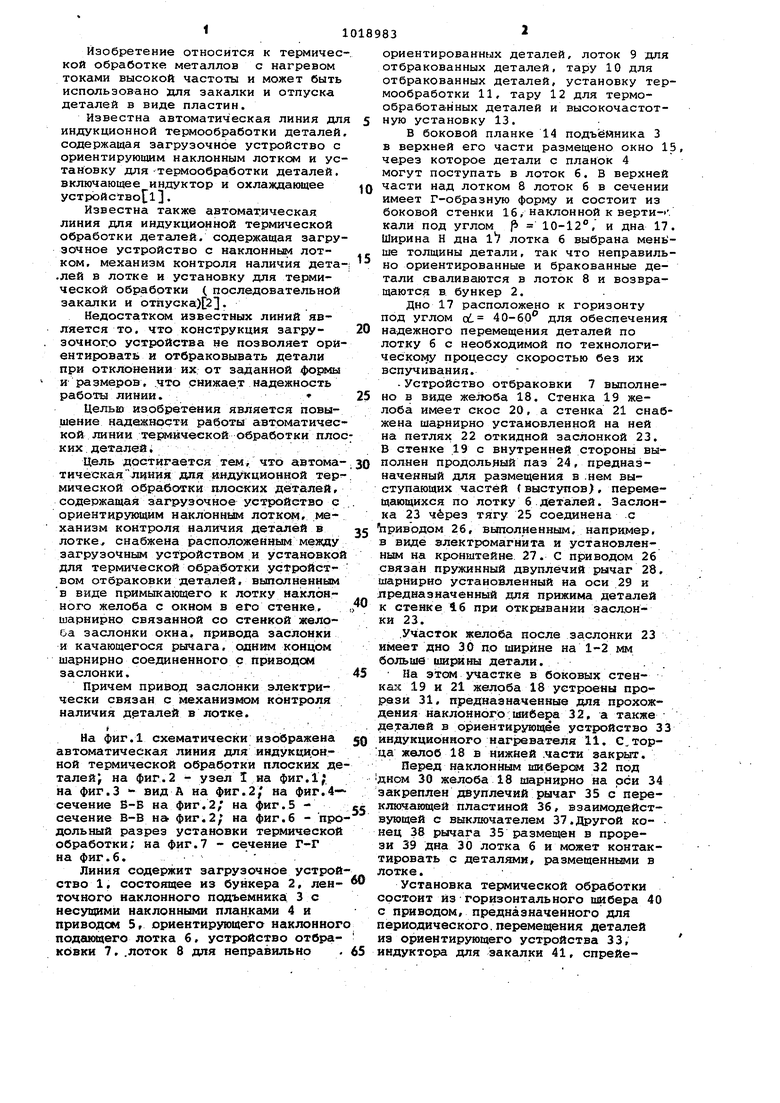

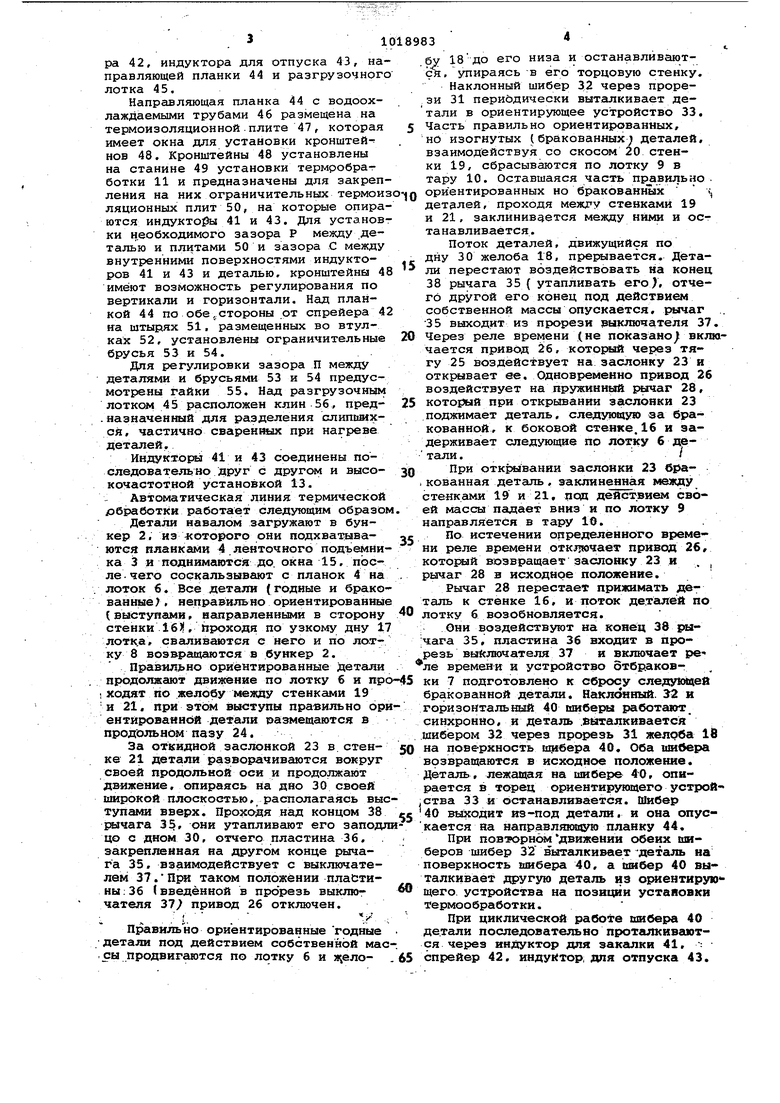

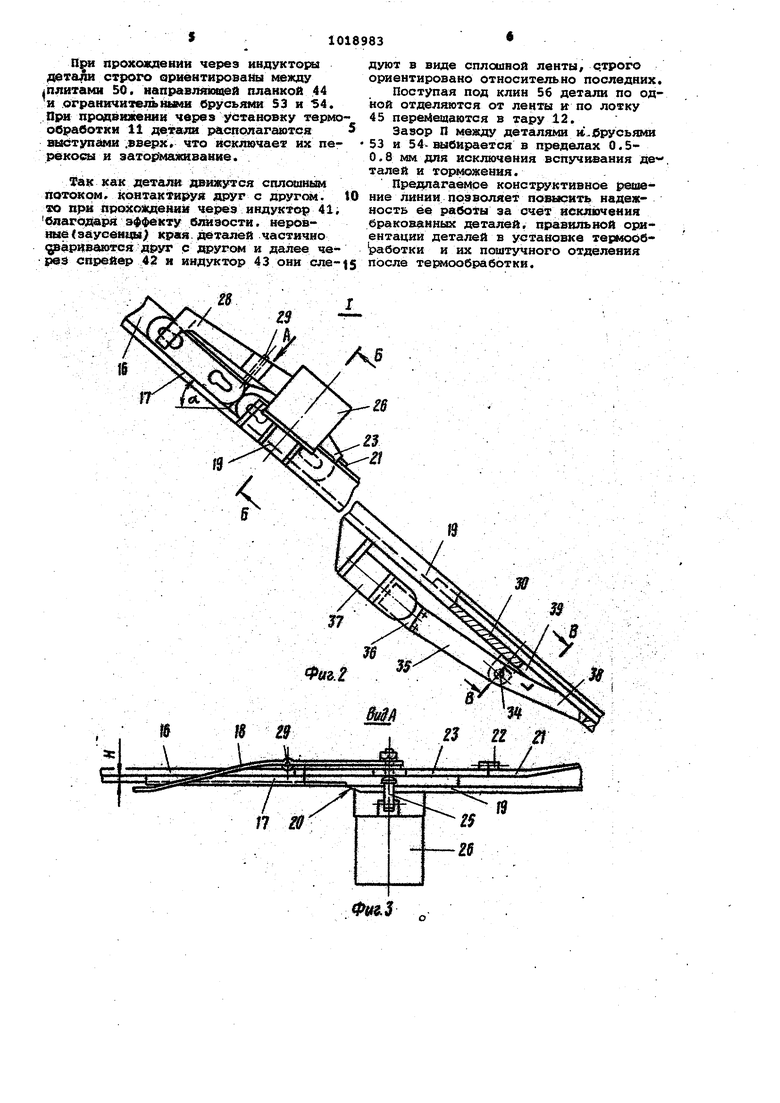

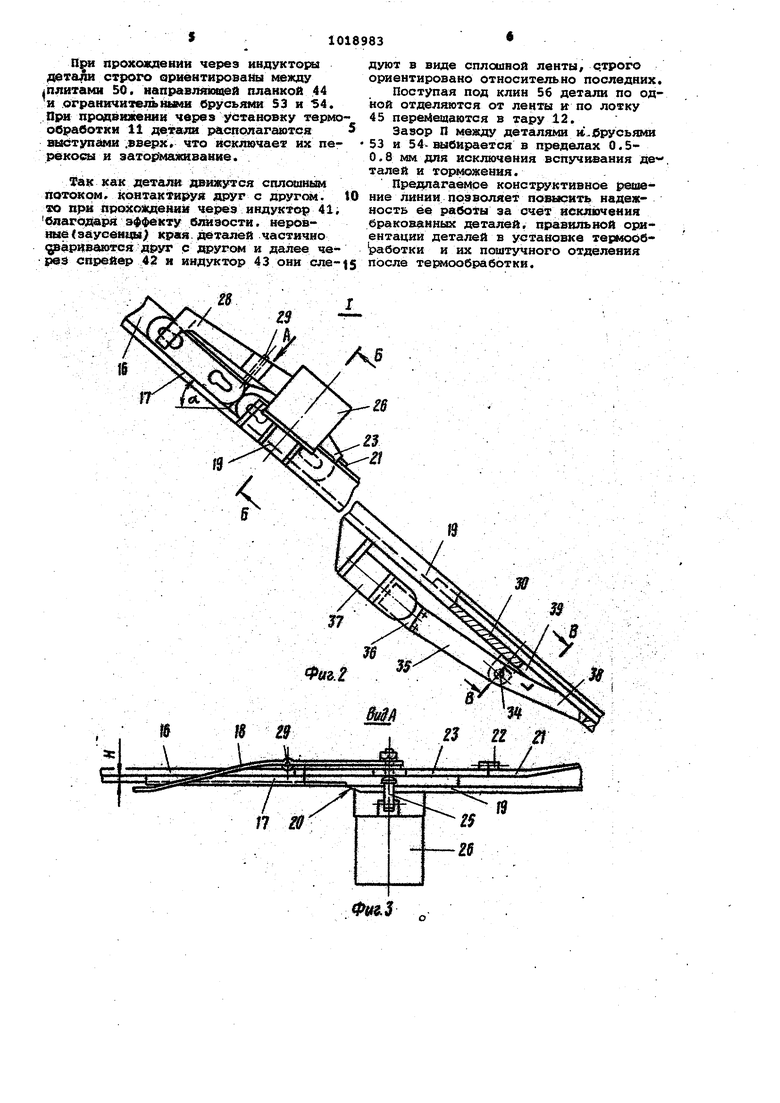

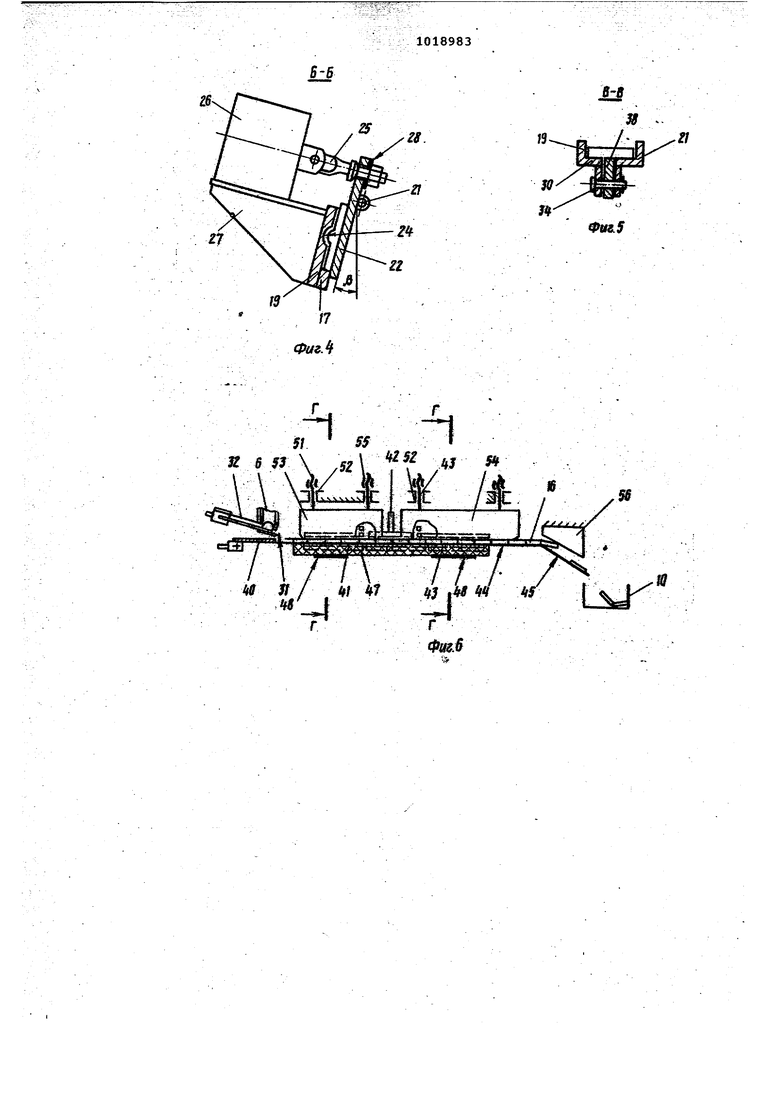

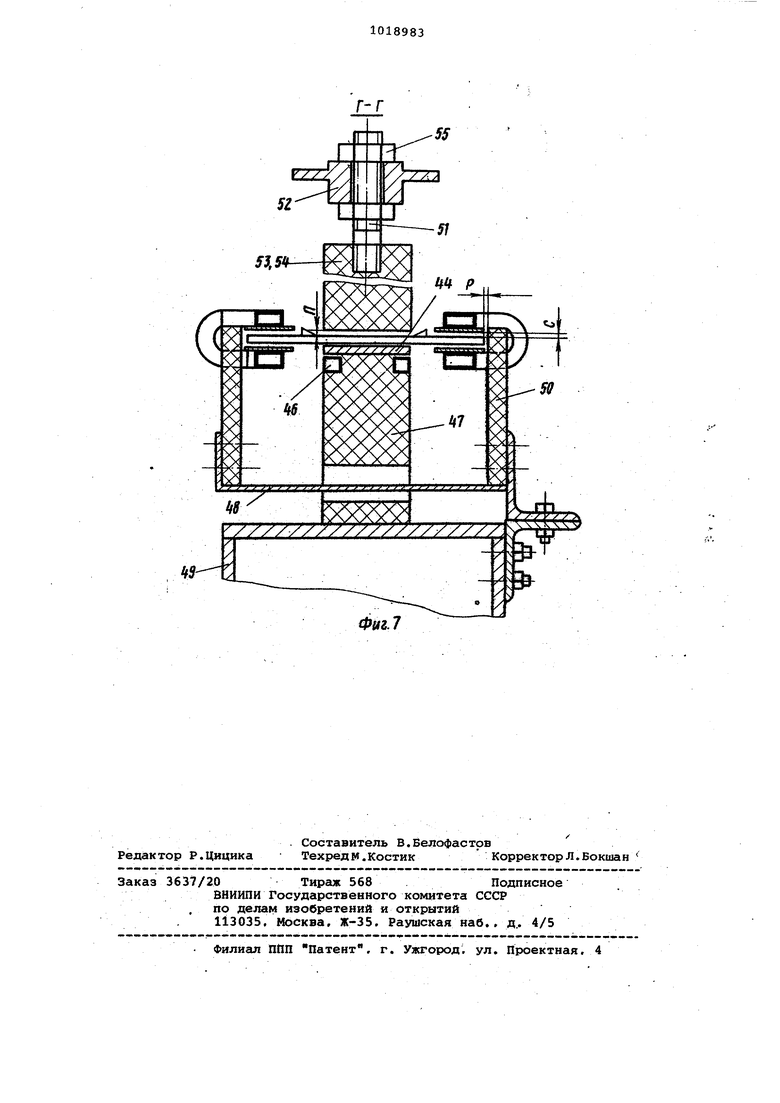

.. . . На фиг.1 схематически изображена автоматическая линия для индукционной термической обработки плоских деталей на фиг.2 - узел I на фиг.1; на фиг.3 - вид А на фиг.2/ на фиг.4- сечение В-В на фиг.2/ на фиг.5 сечение В-В и фиг.2/ на фиг.б - продольный разрез установки термической обработки; на фиг.7 - сечение Г-Г на фиг.б.

Линия содержит загрузочное устройство 1, состоящее из бункера 2, ленточного наклонного подъемника 3с несущими наклонными планками 4 и приводом 5, ориентирующего наклонног подающего лотка б, устройство отбракбвки 7. .лоток 8 для неправильно .

ориентированных деталей, лоток 9 для отбракованных деталей, тару 10 для отбракованных деталей, установку термообработки 11. тару 12 для термообработа-нных деталей и высокочастотную установку 13.

В боковой планке 14 подъёмника 3 в верхней его части размещено окно 1 через которое детали с планок 4 могут поступать в лоток 6. В верхней части над лотком 8 лоток б в сечении имеет Г-образную форму и состоит из боковой стенки 16, наклонной к верти- кали под углом р 10-12°, и дна 17 Ширина Н дна лотка б выбрана менйше толщины детали, так что неправильно ориентированные и бракованные детали сваливаются в лоток 8 и возвращаются в. бункер 2.

Дно 17 расположено к горизонту под углом ai 40-60 для обеспечения надежного перемещения деталей по лотку б с необходимой по технологическому процессу скоростью без их вспучивания.

.Устройство отбраковки 7 выполнено в виде желоба 18. Стенка 19 желоба имеет скос 20, а стенка 21 снабжена шарнирно установленной на ней на петлях 22 откидной заслонкой 23. В стенке 19 с внутренней стороны выполнен продольный паз 24, предназначенный для размещения в .нем выступающих частей (выступов), перемещающихся по лотку б Деталей. Заслонка 23 через тягу 25 соединена с Ьриводом 26, выполненным, например, в виде электромагнита и установленным на кронштейне 27. С П5 иводом 26 связан пружинный двуплечий рычаг 28, шарнирно установленный на оси 29 и лредиазначенный для прижима деталей к стеике 16 при открывании засдонки 23.

.Участок жалоба после заслонки 23 имеет дно 30 по ширине на 1-2 мм больше uffitpiHH детали.. .

На этом участке в боковых стенках 19 и 21 желоба 18 устроены прорези 31, предназначенные для прохождения наклонного;шибера 32, а также де.таЛей в ориентирующее устройство 33 индукционного нагревателя 11, С.,торца желоб 18 в нижней .части закрыт.

Перед наклонным шибером 32 под дном 30 желоба 18 шарнирно на оси 34 закреплен двуплечий рычаг 35 с переключающей пластиной 36, взаимодействующей с выключателем 37.Другой конец 38 рычага 35 размещен в прорези 39 дна 30 лотка б и может контактировать с деталями, размещенными в лотке.

Установка термической обработки состоит из горизонтального шибера 40 с приводом, предназначенного для периодического.перемещения деталей из ориентирующего устройства 33, индуктора для закалки 41, спрейера 42, индуктора для отпуска 43, направляющей планки 44 и разгрузочного лотка 45. Направляющая планка 44 с водоохлаждаемыми трубами 46 размещена на термоизоляционной.плите 47, которая имеет окна для установки кронштейнов 48. Кронштейны 48 установлены на станине 49 установки термробработки 11 и предназначены для закрепления на них ограничительных термоиз ляционных плит 50, на которые опираются индукто)ы 41 и 43. Для установки н,еобходимого зазора Р между .деталью и плитами 50 и зазора С между внутренними поверхностями индукторов 41 и 43 и деталью, кронштейны 4 имеют возможность регулирования по вертикали и горизонтали. Над планкой 44 по обе.стороны от спрейера 4 на штырях 51. размещенных во втулках 52, установлены ограничительные брусья 53 и 54. Для регулировки зазора П между деталями и брусьями 53 и 54 предусмотрены гайки 55, Над разгрузочным лотком 45 расположен клин 56, пред.назначенный для разделения алиппшхся, частично сваренных при нагреве деталей. Индукторы 41 и 43 соединены последовательно друг с другом и высокочастотной установкой 13. Автоматическая линия термической обработки работает следующим образом Детали навалом загружают в бункер 2, из которого они подхватываются нланкадли 4 ленточного подъемника 3 и поднимавэтс:я до, окна 15, после, чего соскальзывают с планок 4 на лоток 6. Все детали (годные и бракованные 7 , неправ ильно ориентированные (выступами, направленными в сторону стенки 16, проходя по узкому дну 17 лотк.а, свешиваются с него и по латку 8 возвращаются в бункер 2. Правш1ьно ориентированные детали продолжают движение по лотку б и про 1 ходят по желобу между стенками 19 и 21, при этом выступы правильно ори ентйрованной детали размещаются в продольном иазу 24, За откидной заслонкой 23 в. стенке 21 детали разворачиваются вокруг своей продольной оси и продолжают дв-ижение, опираясь на дно 30 своей широкой плоскостью, располагаясь вые тупами вверх. Проходя над концом 38 рлчага 35, они утапливают его заподл цо с дном 30, отчего пластина 36, закрепленная на другом конце рычага 35, взаимодействует с выключателем 37.При таком положении пластины: 36 (введённой в прорезь выключателя 37 привод 26 отключен. - ч . i. . V : Правильно ориентированные годные детали под действием собственной мае ,сы продвигаются по лотку 6 и я ело183 18до его низа и останавлйваютупираясь в его торцовую стенку. Наклонный шибер 32 через прорези 31 периодически выталкивает детали в ориентирующее устройство 33. Часть правильно ориентированных, но изогнутых (бракованных; деталей, взаимодействуя со скосом 20 стенки 19, сбрасываются по лотку 9 в тару 10. Оставшаяся часть пр авиль но ориентированных но бракованных деталей, проходя межху стенками 19 и 21, заклинив4ется между ними и останавливается. Поток деталей, движущийся по дну 30 желоба 18, преЕялвается. Детали перестают воздействовать на конец 38 рычага 35 ( утапливать его), отчего другой его конец под действием собственной массы опускается, рычаг 35 выходит из прорези выключателя 37. Через реле времени (не показаноJ: включается привод 26, котоЕнлй через тягу 25 воздействует на заслонку 23 и открывает ее. Одновременно привод 26 воздействует на пружинный рычаг 28, который при открывании заслонки 23 поджимает деталь, следующую за бракованной, к боковой стенке.16 и задерживает следующие по лот;ку 6 детали./ При откЁяавании заслойки 23 6ра кованная деталь, заклиненная между стенками 19 и 21, под действием своей массы падает вниз и по лотку 9 направляется в тару 10.. По истечении определённого време ни реле времени отключает привод 26, кото1ллй возвращает засшонку 23 и , , рычаг 28 в исходное положение. Рычаг 28 перестает прижимать деталь к стенке 16, и лоток деталей по лотку 6 возобновляется. Они воздействуют на конец 38 ры:ч:ага 35, пластина 36 входит в прорезь вы слючателя 37 и включает ре- ле времени и устройство отбраковки 7 подготовлено к сбросу следукяцей бракованной детали. Наклсжный. 32 и горизонтальный 40 шиберы работают синхронно, и деталь .веаталкивается шибером 32 через прорезь 31 желрба liB на поверхность цгабера 40, Оба ши()ера возвращаются в исходное положение. Деталь, лежащая на шибере 4-0, опирается в торец ориентирующего устрой- ства 33 и останавливается. Шибер 40 выходит из-под детали, и она опускается на направляющую планку 44. При повторнсмдвижении обеих шиберов шибер 32 выталкивает-деталь на поверхность шибера 40, а 1Ш1бер 40 выталкивает другую деталь из ориентирую щего устройства на позиции устаяовки термообработки. При циклической работе шибера 40 де.тали последовательно проталкиваются через индуктор для закгшки 41, спрейер 42, индуктор, для отпуска 43.

При прохснкдений через иадуктоуял ПдтаАи строго ариентироваМы между /плитами 50. направлякздей планкой 44 и .ограничительными брусьями S3 и 54. При пропвиясении через установку термообработки 11 детали располагаются выступами .вверх, что исключает их перёкоеяы и затормаживание.

Фак как детали движутся сгшсилным потоком, контактируя друг с другом. то при Ьрохоз1сдении через индуктор 41, благодаряс аффекту б/шзости. неровные (aayceni i) края. Деталей частично « ариваются друг с другом и далее че рез сярейер 42 и индуктор 43 они еледуют в виде сплошной ленты, с.трого ориентировано относительно последних.

Поступая под клин 56 детали по одной отделяются от ленты к по лотку 45 перемещаются в тару 12.

Зазор П между деталямн и.брусь ши 53 и 54-выбирается в пределах 0.50.8 мм для исключения вспучивания де талей и торможения.

Предз агаемое конструктивное решение линии позволяет повысить надежность ее работы за счет исключения бракованных деталей, правильной ориентации деталей в установке термообработки и их поштучного отделения после те ялообработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Устройство для подачи деталей | 1983 |

|

SU1152098A1 |

| Установка для закалки | 1979 |

|

SU945193A1 |

| Агрегат для термообработки | 1980 |

|

SU983425A1 |

| Автоматическая линия для термообработки плоских деталей | 1981 |

|

SU1084317A1 |

| Автоматическая линия для обработки изделий | 1977 |

|

SU707773A1 |

| Загрузочное устройство | 1985 |

|

SU1423349A1 |

| УСТРОЙСТВО ПОДАЧИ ДЕТАЛЕЙ | 2013 |

|

RU2533980C1 |

| Одноцепной скребковый конвейер | 1979 |

|

SU839894A1 |

| Устройство для ориентации деталей,преимущественно в виде втулки с продольной прорезью со стороны ее торца | 1984 |

|

SU1225060A1 |

1. АВЮМАФЙЧВСКАЯ ЛИНИЯ |ДШ ЙЙДУКЦЙОЙЙОЙ ТвШйШСКОЙ ОБРАБОТ1Ш ПЛОСКИХ даТАЖЙ, содержащая загрлзочвое устройство с ориентируамвдай ааклониым лотксм, механизм . I . 0 контродя наяи.чиядеталей: в лотке, о т л я ч а 10 щ а ft ся тем. ч«о, с целью повышения надёз1шости р4брэы линия снабжена расположенИьш меа загрузочным устройство и уставовкой для термической обработки устр6йетБС1Мотбраков1щ деталей вьтойнениЁзм в эи;9е прикшосаиздего к лЬхку «аклраного: желоба с окном в егочстёйк€. шарнирао связаиной со стёикСй желеиза заслонки окна, прявомц заслонки и качающегося рычага, одним кондом шарн«рио соединеийого с приводом заслонки, .2, Линия по П.1, о т л и ч а юш а я с я Тем. что привод эаслбйки , электрически связан с механизмом коит5 Ьля наличия деталей в лоткб. . Я ч

я 5Уt

К 6 93 ,й1 W Я

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ал, С 21 В 1/42 1961, 2« Авторское свШ1етёяьство СССР 4€5432 | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1983-05-23—Публикация

1981-10-08—Подача