(54) СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННОЙ 2-ВЕНЗОИЛБЕНЗОЙНОЙ КИСЛОТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 4-трет-бутил-2-бензоилбензойной кислоты | 1979 |

|

SU782303A1 |

| Трет-алкилзамещенные 1-метил-3-фенилинданы в качестве промежуточных продуктов в синтезе 2-трет-алкилантрахинонов | 1979 |

|

SU882987A1 |

| 4(5)-Трет-амил-2-бензоилбензойная кислота или их смесь в качестве промежуточного продукта для синтеза 2-трет-амилантрахинона | 1979 |

|

SU892858A1 |

| Способ получения антрахинондикарбоновой-2,6 кислоты | 1978 |

|

SU718442A1 |

| Способ получения антрахинона | 1976 |

|

SU614086A1 |

| 2,5,4"-Бензофенонтрикарбоновая кислота в качестве промежуточного продукта синтеза антрахинон-2,6-дикарбоновой кислоты | 1978 |

|

SU859352A1 |

| Способ получения 2,5,4 - триметилдифенилметана | 1979 |

|

SU791719A1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-(п-АМИНОФЕНОКСИ)-ФТАЛЕВОЙ | 1973 |

|

SU362810A1 |

| Способ получения замещенной бифенилилмасляной кислоты или ее соли | 1974 |

|

SU520907A3 |

| Способ получения производных 1,4бензодиазепина или их солей | 1974 |

|

SU618042A3 |

I

Изобретение относится к области (Органической химии, конкретно, к способу получения замещенной 2-бензоилбензойной кислоты, которая может быть использована в синтезе поли эфирных и полиамидных смол и пластмасс, замещенных антрахинолов, гербицидов, лекарственных препаратов;

Известны способы получения некоторых замещенных 2-бензоилбензойных , кислот окислением соответствующих 2-метилбензофенонов перманганатом калия в щелочной среде или хромовой смесью с последующим доокислением перманганатом калия в щелочной срёДе I

Окисление проводят при температуре 80-100 С. Выход кислоты 60-80%, Эти способы характеризуются значи- тельнымрасходом окислителя (4-5,5 моля на моль окисляемого вещества), большим количеством солевых стоков.

Наиболее близким по технической сущности и достигаемым результатам

является способ получения замещен ной 2-бензоилбензойной кислоты, например 2-(4 -карбоксибензоил)-4-карбоксибензойной кислотыу путем окисления 2,-5,4 -триметнлдифенилметана в среде серной кислоты и бихромата калия при с последующим доокислением полученного продукта перманганатом калия в щелочной среде при 2.

10

Выход целевого продукта составляет 72-79 вес. %.

Недостатком известного способа является сравнительно низкий выход

15 целевого продукта, а также большой расход количества реагентов на единицу готовой продукции.

Цель изобретения заключается в экономии материалов, а также в повы20шении выхода целевого продукта.

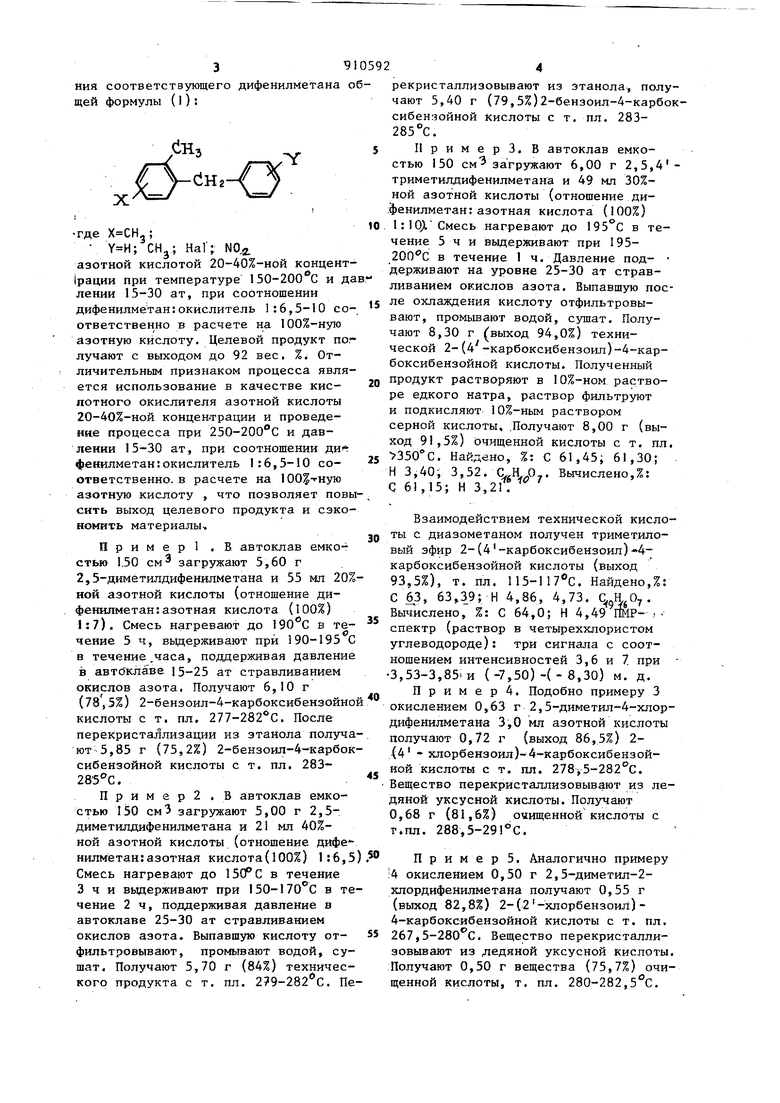

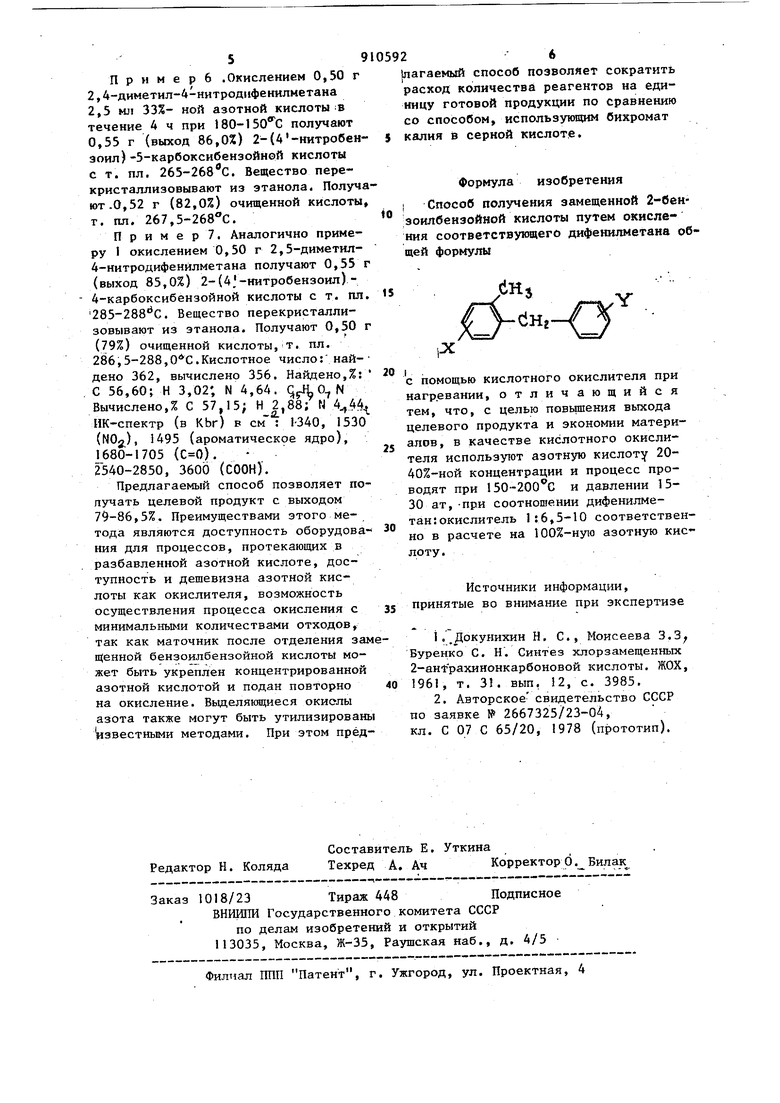

Поставленная цель достигается способом получения замещенной 2-бензоилбензойной кислоты путем окисления соответствующего дифенилметана о щей формулы (1): где НаГ; N0.2. азотной кислотой 20-40%-ной концент1рации при температуре 150-200 С и да лении 15-30 ат, при соотношении . ;1 с с in дифенилметан:окислитель 1:о,5-1и соответственно в расчете на 100%-ную азотную кислоту. Целевой продукт получают с выходом до 92 вес. %. Отличительным признаком процесса является использование в качестве кислотного окислителя азотной кислоты 20-40%-ной концентрации и проведение процесса при 250-200С и давлении 15-30 ат, при соотнощении ди фенилметан:окислитель 1:6,5-10 соответственно, в расчете на азотную кислоту , что позволяет повы сить выход целевого продукта и сэкономить материалы-. Пример .В. автоклав емкостью 1,50 см загружают 5,60 г 2,5-диметилдифенилметана и 55 мл 20% ной азотной кислоты (отношение дифенилметан:азотная кислота (100%) 1:7). Смесь нагревают до в течение 5 ч, выдерживают при 190-195 С в течение,часа, поддерживая давление в автбкла ве 15-25 ат стравливанием ОКИСЛОВ азота. Получают 6,10 г (78,5%) 2-бензоил-4-карбоксибензойно кислоты с т. пл. 277-282°С. После перекристаллизации из зтанола получа ют5,85 г (75,2%) 2-бензоил-4-карбок сибензойной кислоты с т. пл. 283285С. Пример2 .В автоклав емкостью 150 смЗ загружают 5,00 г 2,5диметилдифенилметана и 21 мл 40%ной азотной кислоты (отношение дифе нилметан:азотная кислота(100%) 1:6,5 Смесь нагревают до в течение 3 ч и вьщерживают при 150-170С в те чение 2 ч, поддерживая давление в автоклаве 25-30 ат стравливанием окислов азота. Выпавшую кислоту отфильтровывают, промьшают водой, сушат. Получают 5,70 г (84%) технического продукта с т. пл. 2 9-282 С. Пе рекристаллизовывают из этанола, получают 5,40 г (79,5%)2-бензоил-4-карбоксибензойной кислоты с т, пл. 283285°С. ПримерЗ, В автоклав емкостью 150 загружают 6,00 г 2,5,4триметилдифенилметана и 49 мл 30%ной азотной кислоты (отношение ди:фенилметан: азотная кислота (100%) 1:1QXСмесь нагревают до в течение 5 ч и вьщерживают при 195ZOO C в течение 1 ч. Давление под- держивают на уровне 25-30 ат стравливанием окислов азота. Выпавшую после охлаждения кислоту отфильтровы„вают промывают водой, сушат. Полу « f.J, ( f ческой 2-(4 -карбоксибензоил)-4-карбоксибензойной кислоты. Полученный продукт растворяют в 10%-ном рацтворе едкого натра, раствор фильтруют и подкисляют 10%-ным раствором серной кислоты, :Получают 8,00 г (выход 91,5%) очищенной кислоты с т. пл. . Найдено, %: С 61,45; 61,30; Н 3,40; 3,52. С„Н Оу. Вычислено,%: С 61,15; Н 3,21. Взаимодействием технической кислоты с диазометаном получен триметиловый эфир 2-(4-карбоксибензоил)- 4карбоксибензойной кислоты (выход 93,5%), т. пл. 115-117 с. Найдено,%: С 63, Н 4,86, 4,73. С„Н,Оу. Вычислено, %: С 64,0; Н 4,49 IMP- .. . спектр (раствор в четыреххлористом углеводороде): три сигнала с соотношением интенсивностей 3,6 и 7 при 3,53-3,85. и (-7,50)-(-8,30) м. д. П р и м е р 4. Подобно примеру 3 .. г. .. ,. --. ... yy окислением 0,63 г 2,5-диметил-4-хлордифенилметана 3,0 мл азотной кислоты получают 0,72 г (выход 86,5%) - хлорбензоил)-4-карбоксибензойной кислоты ст. пл. 278у5-282°С. Вещество перекристаллизовывают из ледяной уксусной кислоты. Получают 0,68 г (81,6%) очищенной кислоты с г.пл. 288,5-291С. П р и м е р 5. Аналогично примеру :4 окислением 0,50 г 2,5-диметил-2хлордифенилметана получают 0,55 г (выход 82,8%) 2-(2-хлорбензоил)4-карбоксибензойной кислоты с т. пл. 267,5-280 с. Вещество перекристаллизовывают из ледяной уксусной кислоты. Получают 0,50 г вещества (75,7%) очищенной кислоты, т. пл. 280-282,5с.

П р и м е р 6 .Окислением 0,50 г 2,4-диметил-4-ни тродифе нилме тана 2,5 мл 33%- ной азотной кислоты в течение А ч при 180-150 С получают 0,55 г (выход 86,0%) 2-{А-нитробензоил)-5-карбоксибензойной кислоты с т. пл. 265-268 с. Вещество пере кристаллизовывают из этанола. Получают .0,52 г (82,0%) очищенной кислоты, т. пл. 267,5-268 0.

Пример. Аналогично примеру 1 окислением 0,50 г 2,5-диметил4-нитродифенйлметана получают 0,55 г (выход 85,0%) 2-(А)-нитробензоил)4-карбоксибензойной кислоты с т. пл, 285-288 С. Вещество перекристаллизовывают из этанола. Получают 0,50 г (79%) очищенной кислоты, т. пл. 286,5-288,.Кислотное число: най- дено 362, вычислено 356. Найдено,%; С 56,60; Н 3,02; N4,64. (JL 0 N Вычислено,% С 57,15; Н 2,88; N ИК-спектр (в КЬг) в см 1-340, 1530 (Wy), 1495 (ароматическое ядро), 1 680-1705 ().

2540-2850, 3600 (СООН).

Предлагаемый способ позволяет попучать целевой продукт с выходом 79-86,5%. Преимуществами этого метода являются доступность оборудова- ния для процессов, протекающих в разбавленной азотной кислоте, доступность и дешевизна азотной кислоты как окислителя, возможность осуществления процесса окисления с минимальными количествами отходов, так как маточник после отделения замщенной бензоилбензойной кислоты Может быть укреплен концентрированной азотной кислотой и подан повторно на окисление. Выделяющиеся окислы азота также могут быть утилизированы Известными методами. При этом прёд1лагаемый способ позволяет сократить расход количества реагентов на единицу готовой продукции по сравнению со способом, использующим бихромат калия в серной кислоте.

формула изобретения

I Способ получения замещенной 2-бен;3оилбензойной кислоты путем окисления соответствующего дифенилметана общей формулы

с помощью кислотного окислителя при нагревании, отличающийся тем, что, с целью повьшения выхода целевого продукта и экономии материалов, в качестве кислотного окислителя используют азотную кислоту 2040%-ной концентрации и процесс проводят при 150-200 С и давлении 1530 ат, -при соотношении дифенилметан:окислитель 1:6,5-10 соответственно в расчете на 100%-нуто азотную кис лоту.

Источники информации, принятые во внимание при экспертизе

i,,Докунихин Н. С., Моисеева 3.3 Буренко С. Н. Синтез хлорзамещенных 2-антрахинонкарбоновой кислоты. ЖОХ, 1961, т. 31. вып. 12, с. 3985.

Авторы

Даты

1982-03-07—Публикация

1979-07-25—Подача