(54) СТЕКЛОПЛАСТИК

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекловолокнистый пресс-материал | 1975 |

|

SU557088A1 |

| Препрег | 1980 |

|

SU1004411A1 |

| Способ изготовления фенольных стеклопластиков с металлизированной поверхностью | 1980 |

|

SU956614A1 |

| Связующее для электроизоляционного фенопласта | 1982 |

|

SU1083238A1 |

| Трехслойная панель | 1981 |

|

SU1004563A1 |

| Стекловолокнистый прессматериал | 1977 |

|

SU729216A1 |

| Способ получения стеклопластика | 1977 |

|

SU722780A1 |

| Препрег | 1979 |

|

SU876682A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО СВЯЗУЮЩЕГО | 2006 |

|

RU2326909C1 |

| Связующее для стеклопластиков | 1976 |

|

SU540893A1 |

Изобретение относится к области производства листовых стеклопластиков строительного назначеикя на основе феиольиых смол. Известны стеклопластики на основе феноль ных смол и нетканых стекловолокнистых наполнителей 1. Недостатком стеклопластиков являются невысокие прочность н жесткость, что ограничивает их применение в качестве элементов строительных конструкций, работающих в условиях длительного нагружения. Наиболее близким к изобретению является стеклопластик, сформированный из внутренних и наружных слоев пресс-материала, содер жащего стекловолокнистый вязально-проппшной материал и резольную фенолформальдегид ную смолу (2. Стеклопластик обладает высокой прочностью и жесткостью. Недостатком стеклопластика является невозможность его использования в качестве элемента .строительной конструкции, работающей в ус.човиях повышенной плажнпсти. Целью нзо1ретения является снижение водопоглощения и водопроницаемости. Цель достигается тем, что в стеклопластике, сформированном из внутренних и наружных слоев пресс-материала, содержащего стекловолокнистый вязально-прошивной материал и резольную фенолформальдегидную смолу, пресс-материал наружных слоев дополнительно содержит слой связующего, включающего спиртовой раствор резольной фенолформальдегидной смолы, новолачную фенолформальдегидную смолу, поливишшхлорид, диоктилфтгшат и графит при следующем соотношении компонентов, вес.ч.. Спиртовой раствор фенолформальдегидной смолы (в пересчете на сухой остаток)60-80 Новолачная фенолформальдегидная смола16-38 Поливинилхлорид5-18 Лиоктилфталат10 36 Графит4 16

Получение стеклопластика включает 3 этапа: изготовление пресс-материала для внутренних слоев; изготовление пресс-материала для наружных слоев; прессование пакета при давлении и температуре,

Иэготовлетше пресс-материала для внутренних слоен.

В смеситель .загружают спиртов ый раствор резольной фенолформальдегидаой смолы, добавляют зтилсшый спирт до концентрации 40%. Смесь тщательно перемешивают и полученный заливают в ванну пропиточной установки. Пропитку осуществляют методом окунания проходящего через ванночку вязально-прошнвного материала.

Сушк-у пресс-материала осуществляют фи 105-130 С в течение 25-40 мин. Полученный пресс-материал сматывают в рулон. Содержание в пресс-материале, %:

Связующего80-85

Летучих3-5

Растворимых85-90

Изготовление пресс-материала для наружных слоев.

В смеситель загружают спиртовсж раствор резольной фенолформальдегидной смолы, добавляют ЭТИЛОВЫЙ спирт до кощентрации 30%. Смесь тщательно перемещивают и полученный раствор заливают в ванночку для первой пропитки.

В другой смеситель последовательно загружают спиртовый раствор резольиой фенолформальдегидной смолы, фенолформальдегидную смолу новолачного типа, предварительно приготсвлеиную пасту полквинилхлорида в диоктнлфталате и порошковый графит. Смесь перемешивают до прлучеггая гомогенного раствора. Полученный раствор выливают в ванночку для второй пропитки.

Пропитку вязально-проыогоного армирующего материала осуществляют последовательно окунаниеК сйачала в первую, а затем во вторую ванночки. После пропитки мате риала в первой ванночке материал подсушивают в течение 5-10 мин при 105-110° С, а после пропитки во вторсж ванночке сушку осуществляют в течение 10-30 мин при 105- 130С.

Полученный пресс-материал сматвают в рулоны. Окунание в первой ванночке способствует качестве1шш пропитке волокон материала, а окунание во вторую ванночку создает дополнительный слой, обеспе шваюищй повышенную гшфофобность. Получение стеклопласпжа. При получении стекд Я1ластика из рулона пресс-материала собирают пакет, в котором на слой целлофана укладывают пресс-материал .наружного слоя, затем слой пресс-материала

внутреннего слоя, слой пресс-материала наружного слоя и слой целлофана. Пакет прессуют в гидравлическом, прессе, многократно подпрессовывая в течение времени прохождения его через зону прессования. После каждой выдержки давленне сбрасывают до нуля, и пакет передвигают на часть длины плиты пресса.

Пакет прессуют при 160-170° С, удельное давление прессования 15-20 кгс/см, удельное время прессования 3-4 мин/мм толщины. Цикл прессования: 40-50 с - фессоваиие, 10-20 с - распрессовка.

В результате получают стеклопластик заданной д;шны, которьш сматывают в рулон.

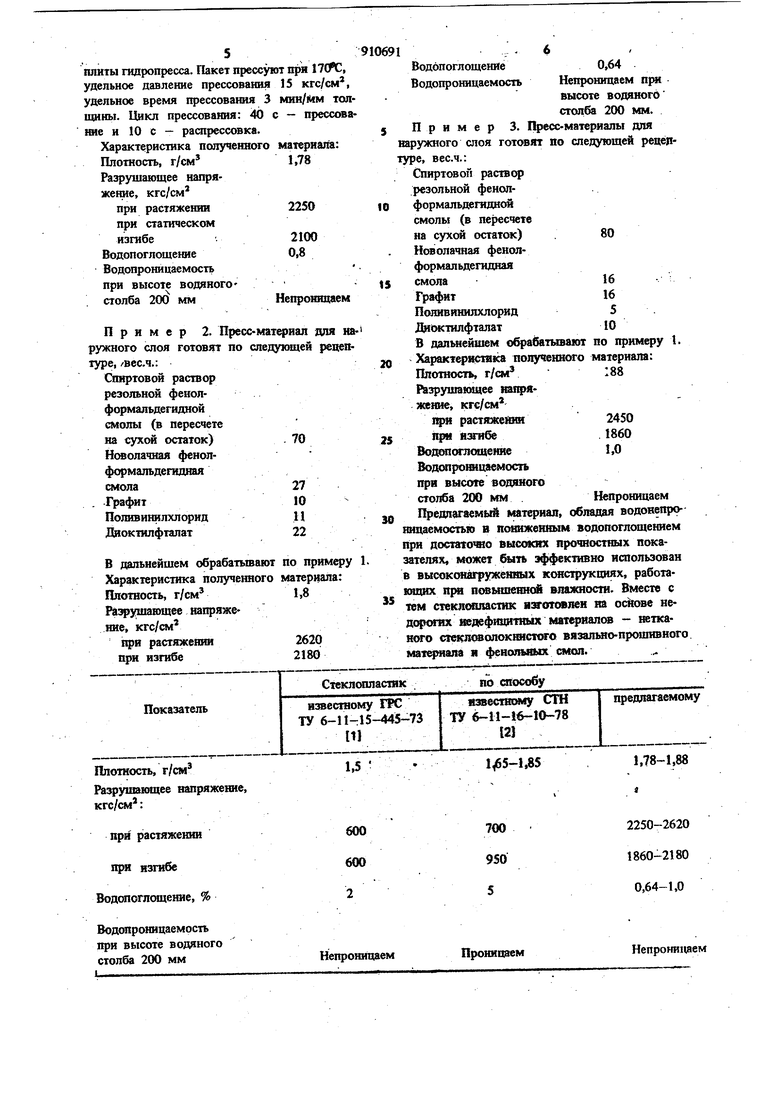

Сравнительные физико-механические показате;ш известных и предлагаемого стеклопластиков приведены в таблице.

Пример 1. Пресс-материал для нарз жного слоя готовят по следующей рецептзфе, вес.ч.:.

Спиртовш ряствор

резольной фенолформальдегиднойсмолы (в пересчете

на сухой остаток)60

Новолачная фенолформальдегидная

смола38

Графит4

ПолнвинилхлоридIS

Атоктилфталат36

В первую ванноЧку заливают 30%-ный спиртовой раствор резольной фенолформальдегидной смолы. Связующее для второй пропитки готовят следующим образом. В емкость загружают огартовой раствор фенолформальдегндной смолы, затем в раствор вводят пасту пoливинилxлqpидa в дноктилфталате. Па приготавливают путем смещения компонентов в соотнсниении 1:2 в течение 40 мин и последующего вы евага1Я путем выдержки в течение 24 ч при 20° С.

Смесь резольной фенолформальдегиднсж смолы и пасты ПВХ прогревают до 50° С и тщательно перемешивают. При перемещивашш в емкость вводят смесь нс/вопуоюй фенолформальдегиднЫ смолы и графита. Раствор тщательно перемешивают н вливают во вторую пропиточную ванну. Вязально-прошивной материал (ВПР-10) саячапл прсшнтывают в nepBdi ваняб, затем материал подсушивают при 110° С в течение 7 мин до содержания летучих компонентов 18%. nocliie этого материал пропитывают во втсфой ванне н сущат при 110° С в течение 20 мин до содержания летучих 5%.

Пакет, собранный из пресс-материала для внутренних и наружных слоев, поступает на плиты гидропресса. Пакет прессуют при 17(ЯС, удельное давление прессования 15 кгс/см, удельное время прессования 3 мин/Мм толцщны. Мякл прессования: с - пресс(ание и 10 с - рашрессовка. Характеристика полученного материала: Плотность, г/см Разрушающее напряжение, кгс/см при растяжении при статическом изгибе Водопоглощею1е Водопроницаемость при высоте ВОДЯНОГО столба 200 мм Непроницаем Пример 2. Пресс-материал для наружного слоя готовят по следующей рецштуре, Вес.ч.: Сшфтовой раствор резольной фенолформальдегиднойсмолы (в пересчете на сухой остаток).70 Нюолачная фенолформальдегиднаяГрафит Поливинилхлорид Дяоктилфталат В дальнейшем обрабатьтаютпо примеру 1. Характеристика полученногоматериала: Плотность, г/см1,8 Ра ушающее напряжение, кгс/см при растяжении2620 при изгибе2180

Показатель

е,

Непроницаем на ту ни пр за в кш те д ж м

Проницаем

Непроницаем Водопоглощение Непроницаем пук Водопроницаемость высоте ВОДЯНОГО столба 200 мм. Пример 3. Пресс-материалы для ружного слоя готовят по следующей рецепре, вес.ч.: Спиртовой раств(ф резольной фенолформальдегиднойсмолы (в пересчете на сухой остаток)80 Исжолачная фенолформальдегиднаяПоливинилхлорид ДН(жтилфталат В дальнейшем обрабатывают по примеру 1. Характерисшка полученного материала: Плотность, г/см 188 Р%13руцга(ицее пагфяжекие, кгс/см при растяжении2450 при йэтибе. 1860 Водапоглощение1,0 Водшрошщаемость при высоте водяного столба 200 мм .Непроницаем Предлагяемьй материал, обтдая водонепроцаемостью в пониженным водопоглощением н nocratoifflo вькхжях прочностных покаелях, может быть эффективно использован высоксжагружённых конструкциях, работащх пра псжышенной влажности. Вместе с м стеквопластшс яэтошвлен на осйове ведефицитных материале - непса-о d jKfflonoKraiCTOTQ вязалы(о-прошивного. я фено1гала 1х смол.

Формула изобретения

Стеклопластик, сформйроващ1ЫЙ из внутренних и наружных слоев пресс-материала, содержащего стекловолокнистый вязально-прошивной материал и резольную фенолформальдегидную смолу, отлич. ающийся тем, что, с целью снижения водопоглощения и водопроницаемости, пресс-материал наружных слоев дополнительно содержит слой связ шего, включающего ошртовой расгвор резольной фенолформальдегидной смолы, новолачную фенолформальдегнднзлю смолу, поливинилхлорид, диокгалфталат и графит при следунпцем соот1юшенни компонентов, вес.ч.:

Спиртовой раствор резольной фенолформальдегидной смолы (в пересчете на сухой остаток) .60-80

Новолачная фенолформальдегидная

смола16-38

Поливинилхлорид5-18

Диоктилфталат10-36

Графит4-16

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-03-07—Публикация

1980-04-24—Подача