1

Изобретение относится к автоматизации производственных процессов на открытых горных разработках, а именно к способам, предназначенным для автоматизации рабочего процесса роторного экскаватора, работающего в условиях сложноструктурных забоев.

Известны способы определения производительности роторного экскаватора по установочным параметрам срезаемой стружки, согласно которым при определенной высоте стружки и при нятой толщине по фактической скорости поворота определяется производительность. Такие способы позволяют задавать производительность экскаватора, так как изменение скорости поворота дает информацию о фактической производительности экскаватора Г 1

Однако какая должна быть производительность экскаватора, на основании чего она принимается, определяется неопределенно, что является важным фактором, особенно в.условиях сложноструктурных забоев, обуславливающих резкое изменение прочностных icBjpftcTв забоя и, как следствие, изменение загрузки рабочего органа и реализуемой им производительности.

Известны также способы стабилизации производительности экскаваторов с невыдвижной стрелкой (поддержание постоянства производительности

10 за счет задания скорости поворотного механизма, осуществляемого программным управлением скорости поворота).

Общим для этих способов является

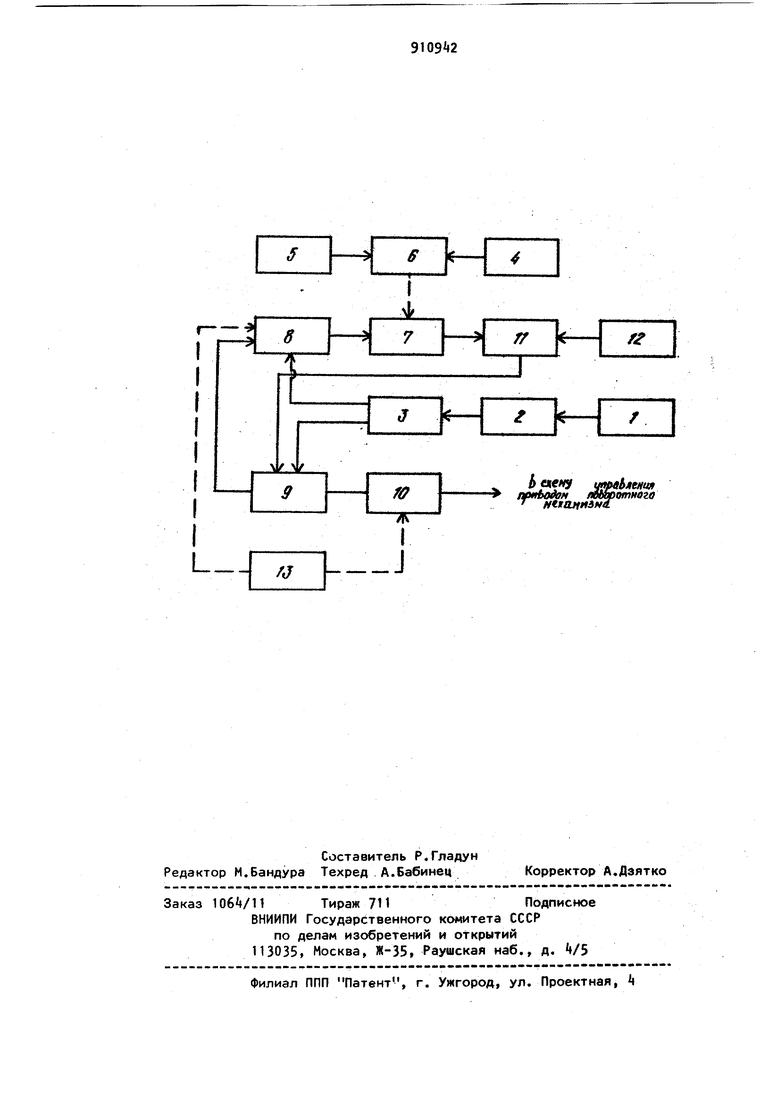

15 стабилизация принятой (заданной) производительности экскаватора (на резе). В первом случае исходным является кинематика рабочего органа (изменение толщины стружки по коси20нусу) , в другом - изменение нагрузки на приводе ротора с учетом датчика весовой производительности 2 и13. 3 Однако и в этих способах выбор значения производ итель.ности экскаватора специально не обусловлен. Известен способ гашения колебани метадпоконструкции экскаватора воздействием на систему управления приводом поворота экскаватора. Этот способ предназначен для поддержания заданной машинистом экскаватора производительности по критерию огра ничения динамичности нагружения металлоконструкции экскаватора J. Однако данный способ не предопре деляет выбор технологических параметров, обуславливающих режим работы экскаватора на резе и не способствует увеличению производительност экскаватора в случае, когда фактические значения динамических нагрузок не превышают предельно допустимых значений или значительно ниже этих значений. Известен способ задания скорости поворотного механизма роторного экскаватора, согласно которому задают уровень производительности,, измеряют толщину поворота в процессе реза как частное от деления заданного уровня производительности на произведение толщины стружки и высоты подступа и изменяют скорость поворота на каждом резе t5j Однако в данном способе производительность задают без учета изменения прочностных свойств забоя, что может привести к.недогрузке экскаватора (недоиспользованию по производительности) или его перегрузке. Цель изобретения - реализация ма симально возможной производительности экскаватора на различных резах. Поставленная цель достигается тем, что задают максимально допусти мый уровень нагрузки на рабочем органе, на каждом резе измеряют фактическую нагрузку на рабочем органе определяют среднее квадратичное отклонение уровня нагрузки на рабочем органе, перед каждым последующим ре зом сравнивают эту величину с макс мально допустимым уровнем нагрузки на рабо.чем органе и задают производ тельность для последующего реза как произведение производительности на предыдущем резе и отношения максимально допустимого уровня нагрузки 4 рабочего органа к фактическому, измеренному на предыдущем резе. Производительность экскаватора на каждом последующем резе задается на основании анализа нагружения ротора на предыдущем резе с помощью сравнения силовых параметров нагружения ротора и металлоконструкций с их допустимым значением, например, путем измерения текущего значения окружной силы ротора на резе, вычисления среднего квадратичного отклонения (Gv) и определения приращения (с учетом знака) производительности на последующем резе на величину приближения полученной координаты нагружения ротора в фазовой плоскости (М () к границе области допустимых значений уровня и динамичности нагружения ротора. Это достигается следующим образом. Определяется положение точки с координатами I М , ( (на фазовой плоскости, ограниченной осями координат,М)С|(5 и верхней границей ограничения, заданной из условия непревышения нагрузкой своего максимального допустимого для конкретного экскаватора уровня. Этот уровень , (PjncCiC.) для привода ротора определяется нижней границей поля срабатывания муфты предельного момента и при необходимости снижается исходя из условия обеспечения допустимого уровня динамичности нагружения металлоконструкции 3KCKaBatopa, т.е. значение Румсщ задается для конкретного экскаватора и является дискретно (установленным) устанавливаемым параметром, обеспечивающим наперед заданный режим загрузки, как рабочего органа, так и металлоконструкции экскаватора. Выполненные условия допустимого уровня загрузки экскаватора оцениваютСя сопоставлением заданного значения Р и среднемаксимального значения нагрузки на роторе, определяемой значением М +2(})(, Если точка Mj( ; G)(/ находится выше допустимого уровня, то на последующем (i +1)-М резе необходимо снизить уровень загрузки привода ротора, а если ниже - то наоборот, путем задания производительности на (i +1)-М резе, исходя из соотношения Кэагр1где I/ - У1 2.0Гх iarpi о Q- - производительность экскаватора на предыдущем (i-M) резе в плотной массе, вычисленная по форму Q 60h;Se; Ч,. После вычисления с учетом фактических значений толщины струж ки So(i+1) и высоты подступа hj + l вычисляется и задается установочно значение скорости поворотного механизма, обеспечивающее производительность Q-+1 , Осуществляется (1+1)-й рез и пр цесс повторяется для (i+2)-ro реза На чертеже- показана схема выпол нения предложенного способа. Схема включает датчик 1 высоты подступа, напряжение на выходе которого пропорционально фактическому критически установленному значе нию высоты подступа (h), датчик 2 толщины стружки, напряжение на выходе которого пропорционально факти ческой величине установочного значения толщины стружки (SQ), датчик угла поворота, напряжение на выходе которого пропорционально Cos f(Vугол поворота роторной стрелы), задатчик 4 максимально допустимого уровня нагружения, установленного для конкретного экскаватора () датчик 5 нагрузки на рабочем органе, напряжение на выходе которого пропорционально текущему значению окружного усилия на валу ротора, формирователь 6 математического ожидания (NL) и среднего квадратичного отклонения (СГ-)(), напряжение на выходе которого пропорционально отношению среднемаксимального значения нагрузки () к максималь но допустимому уровню нагружения (Руу,щ) , блоки произведения 7 и 8, блок деления 9, усилитель 10, блок схемы сравнения 11, задатчик максимально допустимого уровня производительности 12 и задатчик ручного управления 13, напряжение на выходе которого пропорционально начальному значению скорости поворотного механизма. При этом выходы датчика и задатчика 4 подключены к входам формирователя 6, выход которого соединен с блоком входа умножения ,7, второй вход которого соединен с выходом блока умножения 8. Выход дат26чика 1 подключен к входу датчика 2, а выход датчика 2 - к входу датчика 3, выходы которого подключены к входу блока умножения 8 и входу блока деления 9, причем к второму входу последнего подключен через схему сравнения 11 задатчик максимально допустимого уровня производительности 12 и выход блока умножения 7, выходы блока деления 9 подключены к входу блока умножения В и входу усилителя 10, с выхода которого задающий сигнал подается в схему управления электроприводом механизма поворота верхнего строения экскаватора. Перед началом работы экскаватора в забое, когда отсутствует йнформация о предыдущем резе, выполняется контрольный рез с ручным заданием установочных параметров экскавации, При этом сигналы с датчиков 1,2 и 3 и задатчика ручного управления 13 поступают на блок умножения В, на выходе которого формируется и хранится напряжение, пропорциональное производительности предыдущего реза, мосле завершения реза, в процессе которого электрический сигнал с датчика 5 поступает на вход формирователя 6, на второй вход последнего подается сигнал с задатчика , в результате чего на выходе формирователя 6 возникает напряжение, пропорциональное отношению максимально допустимого уровня нагружения .J,K фактическому среднемаксимальному значению нагрузки ротора на предыдущем резе. Напряжения с выходов блока 8 и формирователя 6 подаются на вход блока умножения 7 на выходе которого получается напряжение, пропорциональное оптимальному (максимально возможному по уровню нагрузки) значению производительности. Сигнал с выхода блока 7 сравнивается в блоке 11 с сигналоУ, пропорциональным максимально допустимой для данного экскаватора производительности Q. (задатчик 12). С выхода схемы сравнения 11 снимается сигнал, соответствующий производительности, задаваемой на последующий (1-1-1)-й рез (Q +1), если Q.+1 Q 9 Qy«oXf если Qyy0. Напряжение на выходе блока деления 9 пропорционально частному от деления напряжения, получаемого на выходе блока 11, на произведение трех напряжений, пропорциональных соответственно косинусу угла поворота роторной среды (выход датчика 3), толщине стружки (выход датчика 2), высоте подступа (выход датчика 1). Таким образом, выход блока 11 задает уровень производительности максимально возможный для последующего реза в данных горногеологических условиях, а начальное значение скорости поворота, определяющее начальное значение ширины стру ки, выбирается автоматически так, чтобы произведение фактически установленных значений толщины стружки н высоту подступа и на ширину стружки равнялось заданной величине или не превышало ее. Перед началом последующего реза напряжения с выхода блока 9 и произведение трех напряжений с датчиков 1,2 и 3 подаются на блок умножения 8, на выходе которого запоминается напряжение, пропорциональное производительности предстоящего реза. После этого система работает в автоматическом режиме. Использование настоящего способа задания скорости поворотного механизма ротсрнаго экскаватора обеспечивает реализацию максимально возможной производительности экскаватора в конкретных горногеологических условиях; стабилизацию процесса нагружения рабочего органа и экскаватора (от реза к резу); снижение вероятности превышения расчет ного уровня нагружения за счет подстройки системы управления экскаватером и объективного задания уста новочных параметров взаимодействия ротора с забоем, а вместе с этим, повышение надежности и долговечност основных узлов экскаватора; упрощение процесса управления эк каватором и сведение до минимума суобъе тивного влияния оператора на процес экскавации. 28 Формула изобретения Способ задания скорости поворотного механизма роторного экскаватора, заключающийся в том,что задают уровень производительности, измеряют толщину стружки и высоту подступа на каждом резе, определяют начальную скорость поворота как частное от деления заданного уровня производительности на произведение толщины стружки и высоты подступа и изменяют скорость поворота на каждом резе, отличающийся тем, что, с целью реализации максимально возможной производительности экскаватора на различных резах, задают максимально допустимый уровень нагрузки на рабочем органе, определяют среднее квадратичное отклонение уровня нагрузки на рабо- . чем органе, перед каждым последующим резом сравнивают эту величину с максимально допустимым уровнем нагрузки на рабочем органе и задают производительность для последующего реза как произведение производительности на предыдущем резе и отношения максимально допустимого уровня нагрузки рабочего органа к фактическому, измеренному на предыдущем резе. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 397602, кл. Е 02 F 3/2б, 1972. 2.Авторское свидетельство СССР 180231, кл. Е 02 F 3/24, 19б5. ц 3.Авторское свидетельство СССР М° , кл. Е 02 F 3/26, 1969. 4. Авторское свидетельство СССР li 38379, кл. Е 02 F 3/2б, 1971. 5. Авторское свидетельство СССР по заявке tf 2119977/03, кл. Е 02 F 3/26, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная система управления рабочим процессом роторного экскаватора | 1985 |

|

SU1703797A1 |

| Способ автоматического управления роторным экскаватором | 1983 |

|

SU1157168A1 |

| Устройство для автоматического управления процессом копания роторного экскаватора | 1986 |

|

SU1421828A1 |

| Способ автоматизированного управления рабочим процессом роторного экскаватора и система управления для его осуществления | 1985 |

|

SU1686078A1 |

| Устройство для автоматического управления роторным экскаватором | 1987 |

|

SU1434039A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РОТОРНЫМ ЭКСКАВАТОРОМ | 2023 |

|

RU2817340C1 |

| Устройство для автоматического управления роторным экскаватором | 1980 |

|

SU899763A1 |

| Устройство для контроля и управления роторным экскаватором | 1984 |

|

SU1208135A1 |

| Устройство автоматического управления роторным экскаватором | 1982 |

|

SU1097757A1 |

| Устройство для автоматического управления роторным экскаватором | 1980 |

|

SU876867A1 |

Авторы

Даты

1982-03-07—Публикация

1979-02-16—Подача