Предлагаемое изобретение относится к области горного дела и предпочтительно может быть использовано в горнодобывающей, а также в других отраслях промышленности.

Анализ современных тенденций в мировой практике создания и применения техники непрерывного действия показывает все возрастающий интерес к компактным роторным экскаваторам. Развитие их конструкций идет по пути создания, с одной стороны, все более мощных машин, а с другой – в направлении совершенствования их узлов и деталей, стандартизации, а также применении средств автоматики.

Компактные роторные экскаваторы изготавливают с теоретической производительностью от 200 до 3000 м3/ч, а для легких условий работы – до 7000 м3/ч. Их преимущества: меньшая масса машин и стоимость забойного звена (Синьчковский В.Н., Вокин В.Н. Синьчковская Е.В. Технология открытых горных работ: Учебное пособие / Под редакцией В.Н. Синьчковского – 2-ое изд. Перераб. и доб. – Красноярск: СФУ, 2007 – [1]).

Роторные экскаваторы, в основном, используются для копания грунта посредством работы ковшей, которые закреплены на роторном колесе. За счет того, что они имеют свойство вращения вокруг собственной оси, происходит их наполнение. Извлеченный материал разгружается на конвейер через ограждение ковшей экскаватора на выходе и удаляется из зоны копания отвальным конвейером.

В патентном уровне техники известны решения, направленные на обеспечение процесса автоматизированного управления механизмами таких добывающих машин.

В частности, известно устройство для управления роторным экскаватором (SU 386075 А1, 14.06.1973 – [2]), содержащее центральный блок управления, следящие блоки приводов поворота, подъема стрелы и хода экскаватора, датчики положений исполнительных механизмов. Известное решение позволяет автоматизировать управление положением исполнительных механизмов в зависимости от показаний датчиков положения исполнительных механизмов.

Решение раскрыто в общем виде и не предусматривает каких-либо особенностей управления исполнительными механизмами.

В другом известном решении (RU 2617498 С2, 25.04.2017 – [3]) согласно способу автоматического управления горной проходческой машиной обеспечивают установку платформы, несущей врубовую головку, в заданное положение для пуска и сохранение координат разрабатываемого забоя на основании индикатора физической силы, действующей между врубовой головкой и разрабатываемым забоем.

Решение позволяет обеспечить позиционирование машины в заданном положении, однако не предусматривает изменение параметров работы в зависимости от внешних условий.

Также известен способ позиционирования установки бурения по породе (RU 2521448 С1, 27.06.2014 – [4]), в котором поддерживают постоянным отношение между скоростью вращения приводного двигателя и скоростью вращения ведущего колеса во время движения установки при позиционировании независимо от изменений нагрузки крутящим моментом, направленных к ведущему колесу и вызванных изменениями поверхности движения.

Обеспечение работы механизмов независимо от изменений нагрузки может привести к повреждению этих механизмов.

Таким образом, к общим недостаткам известных из [2]-[4] решений можно отнести отсутствие возможности автоматизированного контроля и защиты от перегрузок исполнительных механизмов машины.

Вместе с тем, несмотря на известные общие правила, по которым может быть определена схема выемки пород многоковшовыми экскаваторами ([1], с. 168-170), вследствие неравномерности распределения плотности породы в забое, при отсутствии или недостатках ручного управления, существует вероятность превышения допустимых нагрузок на механизмы машин в процессе выемки, что может привести к выходу этих механизмов из строя.

Предлагаемое изобретение направлено на преодоление указанных недостатков уровня техники и при своем осуществлении позволяет обеспечить достижение технических результатов, заключающихся в обеспечении управления роторным экскаватором в автоматическом и полуавтоматическом режимах, обеспечении оптимальных траекторий движения роторного колеса, обеспечении предохранения от перегрузок при максимальном наполнении ковшей материалом, увеличение скорости переработки материала и, как следствие, увеличение производительности роторного экскаватора, в минимизации ошибок, связанных с человеческим фактором в процессе управления и в целом, в повышении надежности работы роторного экскаватора.

Для достижения указанных выше технических результатов предлагается способ автоматического управления роторным экскаватором, заключающийся в измерении контролируемых величин и выдачи сигналов управления исполнительными механизмами, при этом предусматривают автоматические режимы работы экскаватора: режим защиты роторной стрелы от боковой перегрузки, режим защиты от перегрузки роторного колеса, режим компенсации серповидности реза, в качестве измеряемых контролируемых величин используют величины токов двигателей стрелы ротора и колеса ротора, сравнивают измеренные величины с предварительно заданными значениями, на основании сравнения определяют коэффициенты перегрузки и управляют скоростью поворота стрелы ротора в указанных режимах защиты таким образом, что

СкРС=СкРСб*Кбп*Крк, где:

СкРС – скорость привода роторной стрелы, об/мин;

СкРСб – базовая скорость привода роторной стрелы, об/мин;

Кбп – коэффициент боковой перегрузки роторной стрелы, при этом

Кбп= (ВАПрс-ТРС)/(ВАПрс-ВППрс), где:

ВАПрс – верхний аварийный предел тока двигателя поворота стрелы, А;

ВППрс – верхний предупредительный предел тока двигателя поворота стрелы, А;

ТРС – ток двигателя роторной стрелы, А;

Крк – коэффициент перегрузки роторного колеса, при этом

Крк= (ВАПрк-ТРК) / (ВАПрк-ВППрк), где:

ВАПрк – верхний аварийный предел тока двигателя роторного колеса, А;

ВППрк – верхний предупредительный предел тока двигателя роторного колеса, А;

ТРК – ток двигателя роторного колеса, А,

а в указанном режиме компенсации таким образом, что

СкРС = СкРСб/(2*cos(a)), где:

a – угол поворота роторной стрелы от горизонтального центра сектора забоя, °;

а при а>60 СкРС = СкРСб.

Далее представлены подробные сведения, показывающие возможность осуществления изобретения и достижения указанных технических результатов.

В иллюстративном варианте осуществления предложенное изобретение может быть использовано для управления компактными роторными экскаваторами, например, такими как KR400Nk (https://www.noen.cz/en/reference/kr400lk-bucket-wheel-excavator-k-100/), или же другими подобными машинами.

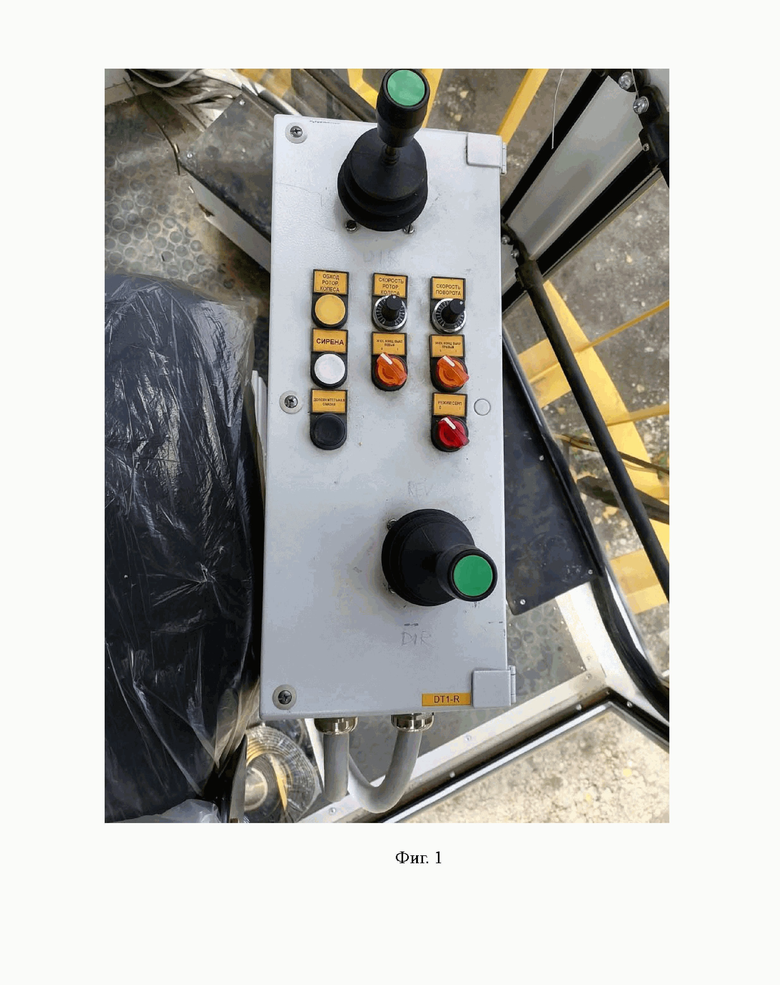

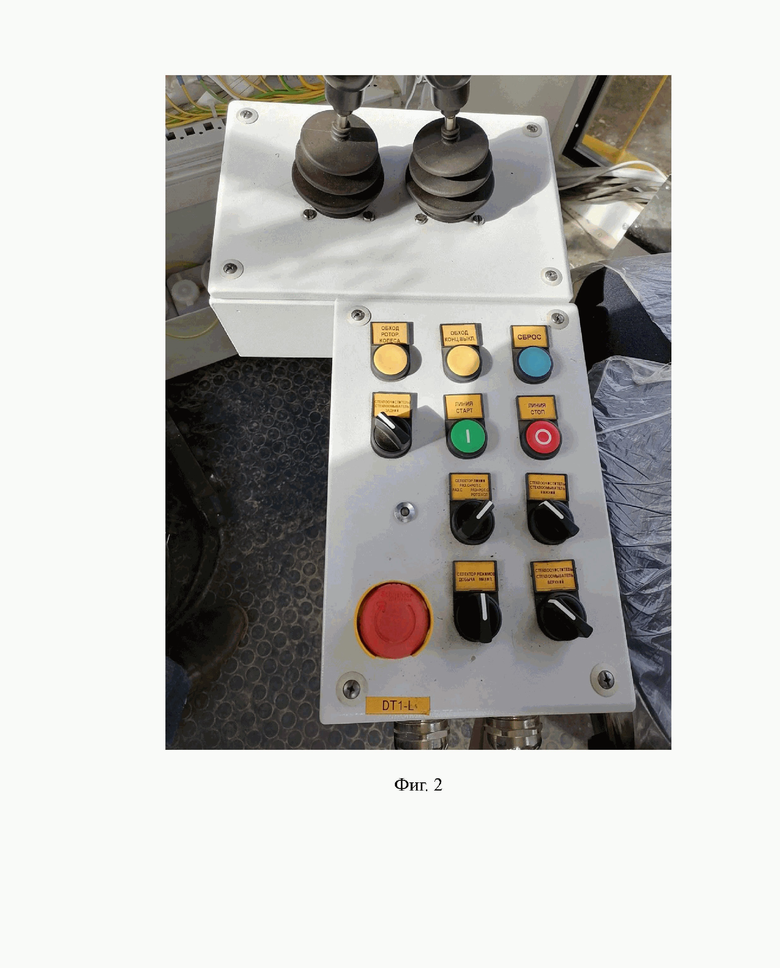

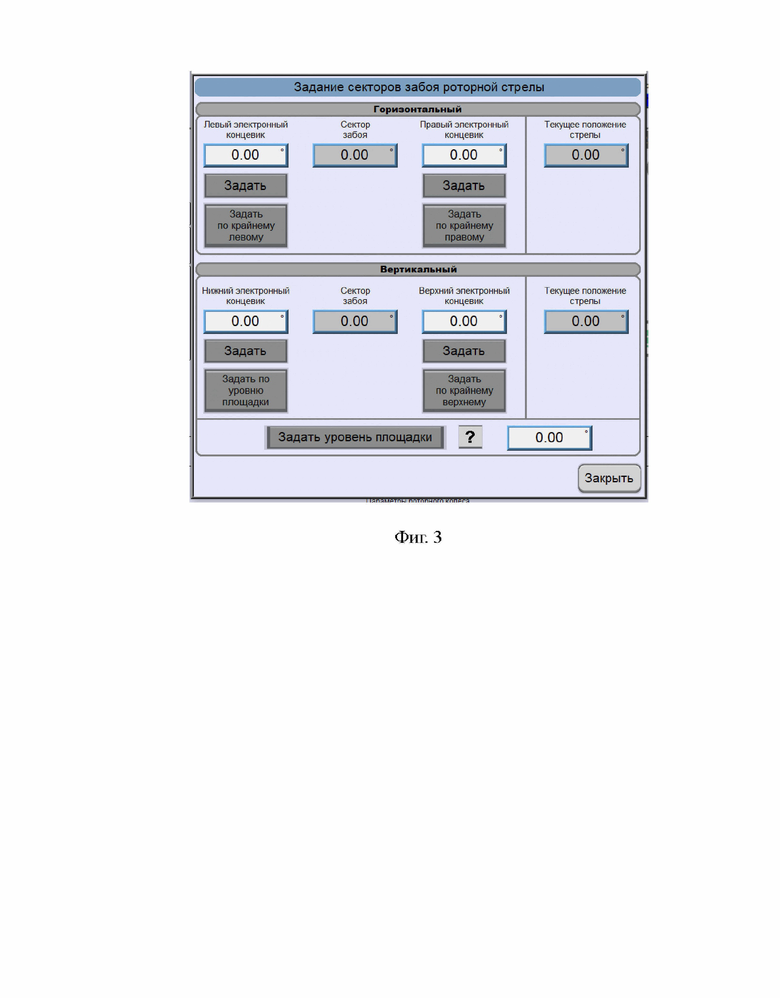

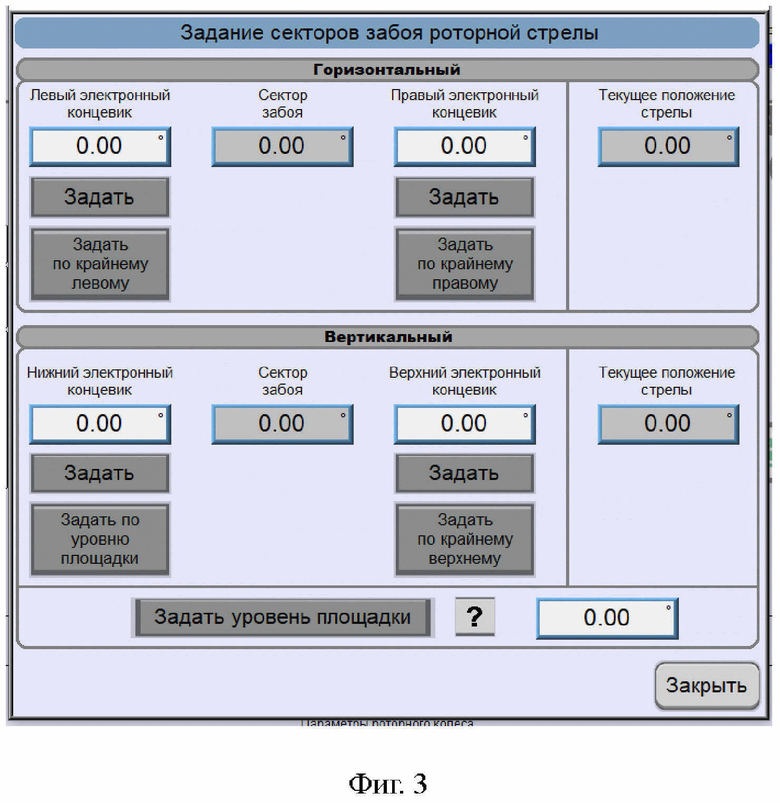

Для осуществления изобретения рабочее место оператора машины оснащается панелями управления, расположенными справа (фиг. 1) и слева (фиг. 2) от кресла машиниста и содержащими органы управления, а также сенсорной панелью управления, обеспечивающей возможность задания секторов забоя (интерфейс панели представлен на фиг. 3).

Отмеченные средства связаны с контроллером, имеющим алгоритм управления, который также связан с датчиками параметров исполнительных механизмов машины.

После проведения настройки на значения, требуемые для переработки определенной породы в ручном режиме, работа роторного экскаватора происходит в автоматическом режиме.

Отработка производится многорядными горизонтальными проходами слева направо, с подступами экскаватора после полной отработки вертикального и горизонтального сектора забоя. Задание секторов забоя осуществляется с помощью настраиваемых на сенсорной панели управления электронных концевиков (ЭК) поворота и подъема.

Под электронными концевиками понимаются заданные предельные угловые положения стрелы (в °) для поворота и подъема. Для поворота роторной стрелы используется левый и правый ЭК, для подъема – верхний и нижний ЭК. Этими концевиками формируется горизонтальный и вертикальный сектор забоя. Задание горизонтального сектора не привязано к оси симметрии шасси экскаватора и может гибко настраиваться. Настройка ЭК осуществляется с экрана сенсорной панели машиниста (фиг. 3).

Быстро задавать значения углов ЭК поворота возможно кнопками:

- по фактическому положению роторной стрелы;

- по крайнему левому или правому положению роторной стрелы (т.е. по максимально возможным углам поворота влево и вправо; максимально возможные углы поворота рассчитываются автоматически по взаимному положению роторной и разгрузочной стрелы и их индуктивных концевиков).

Кроме того, предусмотрена возможность корректировать цифровое значение ЭК с помощью всплывающей клавиатуры. Угол горизонтального сектора забоя рассчитывается автоматически.

Быстро задавать значения углов ЭК подъема возможно кнопками:

- по фактическому положению роторной стрелы;

- для нижнего ЭК - по уровню площадки (т.е. по отметке соприкосновения гусениц с землей);

- для верхнего ЭК - по максимально возможному верхнему угловому положению роторной стрелы.

Также имеется возможность корректировать цифровое значение ЭК с помощью всплывающей клавиатуры. Угол вертикального сектора забоя рассчитывается автоматически. Предполагается, что вертикальное угловое положение роторной стрелы, соответствующее уровню площадки (уровню соприкосновения гусениц с землей) задается машинистом разово при существенном изменении геометрии ковшей роторного колеса.

В случае некорректного задания ЭК формируется ошибка и предупреждение для машиниста.

Для того чтобы заданные ЭК ограничивали углы поворота и подъема роторной стрелы и формировали сектор забоя необходимо включить их использование. Включение ЭК осуществляется переключателями, расположенными на правой панели кресла машиниста. При повороте и фиксировании одного переключателя в крайнем правом положении включается использование ЭК поворота, при повороте и фиксировании второго переключателя в крайнем правом положении включается использование ЭК подъема.

Использование ЭК ограничивает углы перемещения роторной стрелы для режимов ручного и автоматического управления приводами стрелы. Это означает, что при заданных левом и правом ЭК и правом положении переключателя, при ручном или автоматическом повороте влево стрела автоматически остановится при превышении угла поворота значения левого ЭК. Дальнейшее движение стрелы влево становится заблокированным, движение вправо разрешено до аналогичного превышения углом значения правого ЭК. Использование вертикальных ЭК аналогично указанному.

Роторная стрела работает в 2 режимах – в ручном и автоматическом. Это два взаимоисключающих режима, контур управления роторной стрелой может находиться либо в ручном, либо в автоматическом режиме.

Включение автоматического режима осуществляется при нажатии кнопки «Автомат» на сенсорной панели оператора и отсутствии условий, запрещающих использование автоматического режима. Переход на ручной режим осуществляется по нажатию на кнопку ручки перемещения роторной стрелы или при появлении условий, запрещающих использование автоматического режима. По окончании отработки всех проходов в автоматическом режиме алгоритм самостоятельно устанавливает ручной режим.

В режиме работы экскаватора «Добыча», перемещение роторной стрелы возможно только при работающем роторном колесе. В режиме работы экскаватора «Манипуляция» имеется возможность перемещать стрелу при остановленном роторном колесе. Режимы «Добыча» и «Манипуляция» выбираются переключателем на левой панели кресла машиниста.

В зависимости от действий машиниста при ручном управлении перемещением роторной стрелы, начальное положение роторного колеса перед включением автоматической отработки может быть различным.

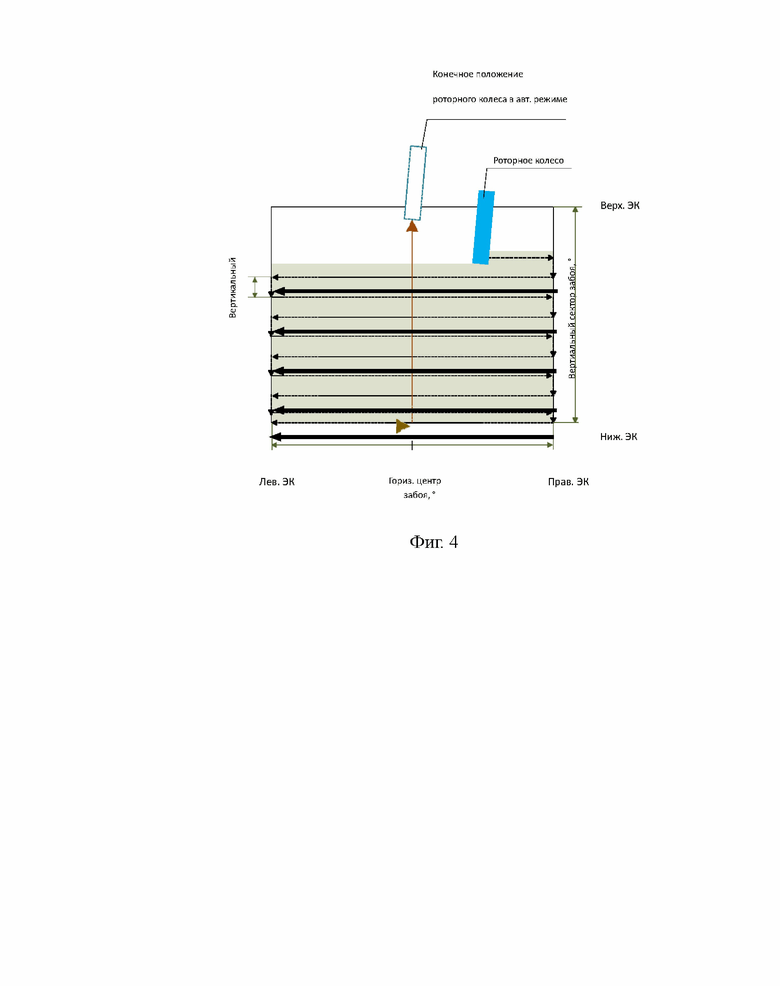

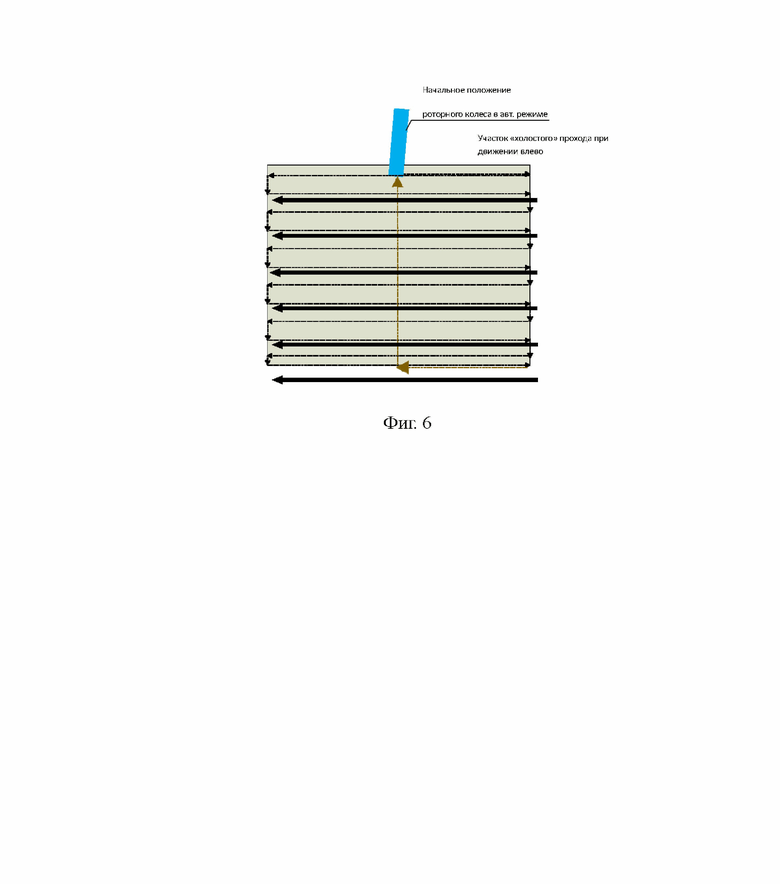

Например, машинист вручную производит врезку и выполняет часть горизонтальных проходов (фиг. 4-5), или же машинист производит врезку по центру в верхней части забоя (фиг. 6).

После выбора машинистом автоматического режима и указания начального направления движения роторной стрелы (влево или вправо) осуществляется автоматическое перемещение роторной стрелы и выборка породы в пределах предварительно заданного горизонтального и вертикального сектора забоя.

Траектория перемещения роторного колеса при выборке указана черными стрелками (см. фиг. 4-6). Например, для случая начального положения роторного колеса указанного на фиг. 6, первый горизонтальный проход совершается с возвратом в противоположную сторону горизонтального сектора для отработки невыбранной породы. После отработки последнего (нижнего) горизонтального прохода роторное колесо перемещается в конечное положение (фиг. 4-6, коричневые стрелки) в середину верхней части забоя на высоту первого прохода. Это положение будет являться начальным для нового автоматического цикла после подступа экскаватора и врезки роторного колеса на необходимую толщину стружки. Подступ и врезка осуществляется машинистом вручную с помощью управления движением гусениц.

В автоматическом режиме управление перемещением стрелы осуществляется управляющим алгоритмом контроллера. Стрела начинает перемещаться только в том случае, если соблюдены все разрешающие условия для осуществления этого перемещения. В этом режиме первоначальное горизонтальное направление движения стрелы задается машинистом.

При использовании горизонтальных и вертикальных ЭК при старте автоматического режима алгоритм контроллера производит расчет количества шагов для вертикального перемещения роторной стрелы. Количество рассчитывается в зависимости от предустановленного шага для выбранного технологического рецепта и текущей высоты роторного колеса относительно уровня площадки. Для последнего шага рассчитывается высота, т.к. она практически всегда будет меньше высоты предустановленного шага. Для случая компенсации вертикальной серповидности забоя возможно рассчитывать шаги переменной высоты.

Скорость поворота роторной стрелы задается задатчиком, расположенным на интерфейсе сенсорной панели оператора. При задании скорости машинист должен ориентироваться на предустановленную рекомендацию в рецепте и фактическое состояние добываемой породы. Установленная задатчиком скорость будет являться базовой (СкРСб) для алгоритма управления поворотом роторной стрелы. В зависимости от условий работы и вне зависимости от выбранного режима работы (автоматический или ручной) роторной стрелы алгоритм самостоятельно может снижать скорость поворота до минимально возможной, однако не может превышать базовую скорость. Минимально возможная скорость поворота задается при наладке с сенсорной панели на экране настройки приводов поворота роторной стрелы.

В предложенном решении снижение скорости поворота может обуславливаться: защитой от боковой перегрузки при повороте стрелы, например, при боковом упоре стрелы или колеса в откос; защитой от перегрузки роторного колеса, например, при наличии в забое слоев пород с неравномерной плотностью; уменьшением эффекта серповидности горизонтального сектора забоя, влияющего на неравномерность производительности.

Реализация алгоритма защиты роторной стрелы от боковой перегрузки в заявленном изобретении осуществлена следующим образом.

При повороте роторной стрелы и одновременном превышении тока любого из 3-х двигателей (горизонтальное, вертикальное перемещение стрелы и вращение ротора) заданной уставки «Верхний предупредительный предел» (ВПП) скорость поворота замедляется в соответствии с коэффициентом (но не менее минимально возможной скорости):

Кбп= (ВАПрс-ТРС)/(ВАПрс-ВППрс), где:

Кбп – коэффициент боковой перегрузки роторной стрелы;

ВАПрс – верхний аварийный предел тока двигателя поворота стрелы, А;

ВППрс – верхний предупредительный предел тока двигателя поворота стрелы, А;

ТРС – ток двигателя роторной стрелы, А.

ВАПрс и ВППрс задаются при наладке с сенсорной панели на экране настройки приводов поворота роторной стрелы, при этом должно быть соблюдено условие ВППрс<ВАПрс.

Реализация алгоритма защиты от перегрузки роторного колеса в заявленном изобретении осуществлена следующим образом.

При повороте роторной стрелы и одновременном превышении тока роторного колеса заданной уставки «Верхний предупредительный предел» (ВПП) скорость поворота замедляется в соответствии с коэффициентом (но не менее минимально возможной скорости):

Крк= (ВАПрк-ТРК) / (ВАПрк-ВППрк), где:

Крк – коэффициент перегрузки роторного колеса;

ВАПрк – верхний аварийный предел тока двигателя роторного колеса, А;

ВППрк – верхний предупредительный предел тока двигателя роторного колеса, А;

ТРК – ток двигателя роторного колеса, А.

При превышении тока любого из 3 двигателей уставки ВАП происходит аварийное отключение приводов поворота с формированием соответствующего сообщения на сенсорной панели.

Реализация алгоритма компенсации серповидности реза для повышения производительности вследствие максимизации наполнения ковшей в заявленном изобретении осуществлена следующим образом.

Указанный режим включается отдельным переключателем на правой панели кресла машиниста. При включении компенсации серпа и использовании горизонтальных ЭК скорость поворота замедляется по закону:

СкРС = СкРСб/(2*cos(a)), где:

СкРС – скорость привода роторной стрелы, об/мин;

СкРСб – базовая скорость привода роторной стрелы, об/мин;

a – угол поворота роторной стрелы от горизонтального центра сектора забоя, °. При а>60 формула принимает вид:

СкРС = СкРСб.

С учетом указанного, итоговое задание скорости поворота роторной стрелы задается по закону:

СкРС=СкРСб*Кбп*Крк.

Таким образом, согласно предложенным алгоритмам управления, при увеличении силы резания породы (согласно установленным значениям) автоматически уменьшается скорость поворота роторной стрелы при неизменной скорости вращения роторного колеса. При уменьшении силы резания скорость поворота возвращается на исходные значения. Непрерывное измерение и учет силы тока двигателей исполнительных механизмов позволяет обеспечить эффективное и безопасное выполнение работ в автоматическом режиме.

Изменение режимов работы исполнительных механизмов экскаватора на основании измерений токов двигателей позволяет конструктивно упростить систему управления, исключая необходимость применения тензометрических датчиков, что также повышает надежность работы машины в целом.

Реализация описанных выше алгоритмов в системе управления позволяет снизить вероятность выхода механизмов из строя, предупреждая технологические простои в работе, что позволяет повысить эксплуатационную производительность ([1], с. 174).

Следовательно, предложенное изобретение может быть осуществлено специалистом с достижением указанных выше технических результатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для УПРАВЛЕНИЯ РОТОРНЫМ ЭКСКАВАТОРОМ | 1973 |

|

SU386075A1 |

| Устройство программного управления роторным экскаватором | 1979 |

|

SU870596A1 |

| Устройство программного управления поворотным механизмом роторной стрелы экскаватора | 1987 |

|

SU1470879A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ РОТОРНОГО ЭКСКАВАТОРА | 1994 |

|

RU2046167C1 |

| Роторный экскаватор | 1980 |

|

SU941474A1 |

| Электропривод роторного экскаватора | 1986 |

|

SU1425285A1 |

| Способ задания скорости поворотного механизма роторного экскаватора | 1979 |

|

SU910942A1 |

| РОТОРНЫЙ ЭКСКАВАТОР | 2001 |

|

RU2208094C2 |

| Устройство для контроля и управления роторным экскаватором | 1984 |

|

SU1208135A1 |

| Устройство автоматического управления роторным экскаватором | 1988 |

|

SU1567726A1 |

Изобретение относится к области горного дела и может быть использовано в горнодобывающей, а также в других отраслях промышленности. Технический результат – обеспечение управления роторным экскаватором в автоматическом и полуавтоматическом режимах, обеспечение оптимальных траекторий движения роторного колеса, обеспечение предохранения от перегрузок при максимальном наполнении ковшей материалом, увеличение скорости переработки материала. Способ автоматического управления роторным экскаватором, заключающийся в измерении контролируемых величин и выдаче сигналов управления исполнительными механизмами, при этом предусматривают автоматические режимы работы экскаватора: режим защиты роторной стрелы от боковой перегрузки, режим защиты от перегрузки роторного колеса, режим компенсации серповидности реза. В качестве измеряемых контролируемых величин используют величины токов двигателей стрелы ротора и колеса ротора, сравнивают измеренные величины с предварительно заданными значениями. На основании сравнения определяют коэффициенты перегрузки и управляют скоростью поворота стрелы ротора в указанных режимах защиты. 6 ил.

Способ автоматического управления роторным экскаватором, заключающийся в измерении контролируемых величин и выдаче сигналов управления исполнительными механизмами, отличающийся тем, что предусматривают автоматические режимы работы экскаватора: режим защиты роторной стрелы от боковой перегрузки, режим защиты от перегрузки роторного колеса, режим компенсации серповидности реза, в качестве измеряемых контролируемых величин используют величины токов двигателей стрелы ротора и колеса ротора, сравнивают измеренные величины с предварительно заданными значениями, на основании сравнения определяют коэффициенты перегрузки и управляют скоростью поворота стрелы ротора в указанных режимах защиты таким образом, что

СкРС=СкРСб*Кбп*Крк, где:

СкРС – скорость привода роторной стрелы, об/мин;

СкРСб – базовая скорость привода роторной стрелы, об/мин;

Кбп – коэффициент боковой перегрузки роторной стрелы, при этом

Кбп= (ВАПрс-ТРС)/(ВАПрс-ВППрс), где:

ВАПрс – верхний аварийный предел тока двигателя поворота стрелы, А;

ВППрс – верхний предупредительный предел тока двигателя поворота стрелы, А;

ТРС – ток двигателя роторной стрелы, А;

Крк – коэффициент перегрузки роторного колеса, при этом

Крк= (ВАПрк-ТРК) / (ВАПрк-ВППрк), где:

ВАПрк – верхний аварийный предел тока двигателя роторного колеса, А;

ВППрк – верхний предупредительный предел тока двигателя роторного колеса, А;

ТРК – ток двигателя роторного колеса, А,

а в указанном режиме компенсации управляют скоростью поворота стрелы ротора таким образом, что

СкРС = СкРСб/(2*cos(a)), где:

a – угол поворота роторной стрелы от горизонтального центра сектора забоя, °;

причем при а>60° СкРС = СкРСб.

| Устройство для автоматического управления роторным экскаватором | 1980 |

|

SU899763A1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ РОТОРНЫМ ЭКСКАВАТОРОМ | 0 |

|

SU386075A1 |

| Способ автоматического управления роторным экскаватором | 1983 |

|

SU1157168A1 |

| Способ формирования управляющего воздействия на привод поворота роторной стрелы роторного экскаватора и устройство для его осуществления | 1984 |

|

SU1469030A1 |

| Способ автоматизированного управления рабочим процессом роторного экскаватора и система управления для его осуществления | 1985 |

|

SU1686078A1 |

| АВТОМАТИЗИРОВАННЫЕ ОПЕРАЦИИ ГОРНОЙ МАШИНЫ | 2012 |

|

RU2617498C2 |

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

Авторы

Даты

2024-04-15—Публикация

2023-06-27—Подача