щем элементе 2 вычитаются разделенные во времени сигналы обратной связи с датчика 7 П и временной обратной связи с выхода упредителя 12, В нем для предсказания П сигналы с датчиков 14 и 15 перемножаются в- блоке 13 с входной величиной механиз.ма 5 поворота, являюцейся аналогом скорости боковой

подачи исполнительного органа. Выходная величина блока 13 пропорциональна установившемуся значению П экскаватора. Постоянные времени инерционного звена 18, объекта 4 управления и датчика 7 П эквивалентны.. 1 з.п. фг-лы, 1 ил.:

| название | год | авторы | номер документа |

|---|---|---|---|

| Адаптивная система управления для объектов с изменяющимся запаздыванием | 1984 |

|

SU1191884A1 |

| Адаптивная система управления для объектов с запаздыванием | 1985 |

|

SU1310774A1 |

| Адаптивная система управления для объектов с изменяющимся запаздыванием | 1986 |

|

SU1383292A1 |

| Способ автоматизированного управления рабочим процессом роторного экскаватора и система управления для его осуществления | 1985 |

|

SU1686078A1 |

| Устройство автоматического управления роторным экскаватором | 1982 |

|

SU1097757A1 |

| Адаптивная система управления | 1985 |

|

SU1257612A1 |

| Автоматизированная система управления рабочим процессом роторного экскаватора | 1985 |

|

SU1703797A1 |

| МИКРОЭЛЕКТРОННАЯ ИНТЕЛЛЕКТУАЛЬНАЯ СИСТЕМА АВТОМАТИЧЕСКОГО ВЫБОРА ТОКОВЕДУЩИХ ЭЛЕМЕНТОВ ЭЛЕКТРООБОРУДОВАНИЯ СИСТЕМ ЭЛЕКТРОСНАБЖЕНИЯ | 2015 |

|

RU2587431C1 |

| Регулятор для объектов с запаздыванием | 1989 |

|

SU1786468A1 |

| Способ задания скорости поворотного механизма роторного экскаватора | 1979 |

|

SU910942A1 |

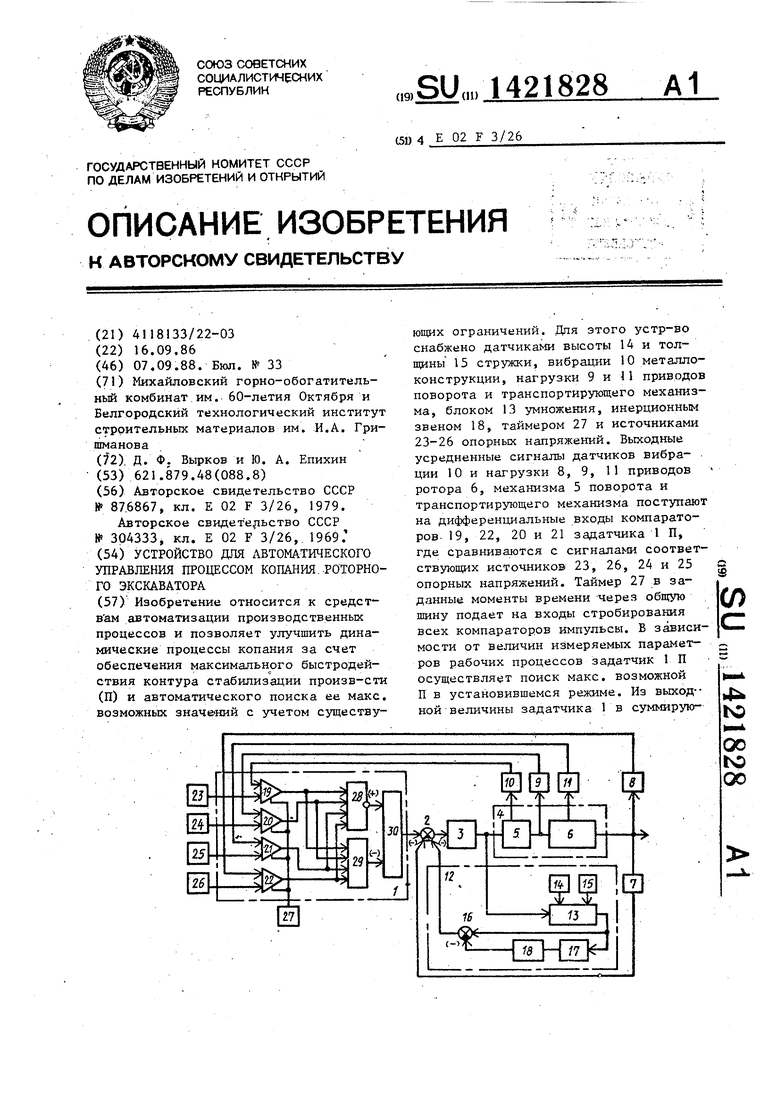

Изобретение относится к средст- в ам автоматизации производственных процессов и позволяет улучшить динамические процессы копания за счет обеспечения максимального быстродействия контура стабилизации произв-сти (П) и автоматического поиска ее макс. возможных значений с учетом существующих ограничений. Для этого устр-во снабжено датчиками высоты 14 и толщины 15 стружки, вибрации 10 металлоконструкции, нагрузки 9 и 11 приводов поворота и транспортирующего механизма, блоком 13 умножения, инерционным звеном 18, таймером 27 и источниками 23-26 опорных напряжений. Выходные усредненные сигналы датчиков вибрации 10 и нагрузки 8, 9, 11 приводов ротора 6, механизма 5 поворота и транспортирующего механизма поступают на дифференциальные входы компараторов. 19, 22, 20 и 21 задатчика 1 П, где сравниваются с сигналами соответствующих источников 23, 26, 24 и 25 опорных напряжений. Таймер 27 в заданные моменты времени через общую шину подает на входы стробирования всех компараторов импульсв. В зависимости от величин измеряемых параметров рабочих процессов задатчик 1 П осуществля(т поиск макс, возможной П в установившемся режиме. Из выход- нойвеличины задатчика 1 в суммируюа (Л 4 ГС 00 К) 00

1 „

Изобретение относится к средствам автоматизации производственных .процессов и может применяться для автоматизации, в частности, роторных зкс- каваторов. .

Цель изобретения - улучшение динамических процессов койания за счет обеспечения максимального быстродействия контура стабилизации производи тельности и автоматического поиска ее максимально возможных значений с учетом существующих ограничений,,

На чертеже приведена структурная схема устройства. Устройство содержит задатчик 1 производительности, первый суммирующий элемент 2, выход которого связан с входом регулятора 3 скорости поворота роторной стрелы , о бъект 4 управления, состоящий из механизма 5 поворота, включающего электропривод, трансмиссию и металлоконструкции верхнего строения экскаватора, ротор 6, включающий -электропривод, взаимодействующий через рабочее оборудование, участвующее в формировании производительности, с отрабатываемым забоем, датчики производительности 7 и нагрузки 8 приводов ротрра и поворота 9, датчики вибрации 10 металлоконструкции и нагрузки М транспортирующих низмов. Линейный упредитель -12 состо- яу из блока 13 умножения,;входы которого соединены с выходом регулятора 3 скорости пов.орота стрелы и с датчиками высоты 14 и толщины 15 отрабатьша- емой стружки. Выход блока 13 умножения соединен с вторым суммирующим элементом 16, причем с суммирукяцим входом непосредственно, а с вычитающим входом - через блок 17 запаздывания и последовательно установленное

0

5

0

5

0

5

0

с ним инерционное звено 18. Постоянные времени инерционного звена 18 эк-- вивалентны постоянным времени объекта 4 управления и датчика 7 производительности.

Выходы второго суммирующего элемента 16 и датчика 7 производительности соединены с вычитающим входом первого суммирующего элемента 2. Задатчик 1 производительности состоит из компараторов 19-22 по числу контролируемых ограничивающих параметров. Дифференциальные входы каждого из компараторов соединены с соответству- кщими источниками 23-26-опорных напряжений с датчиками 10, 9, 11 и 8 контролируемых ограничивающих параметров соответственно вибрации металлоконструкций, нагрузки привода поворота, нагрузки транспортирующих механизмов, нагрузки привода ротора. Вхог ды.стробирования всех компараторов соединены общей шиной с таймером 27. Выходы каждого компаратора соединены с одноименными входами логических элементов ИЛИ-НЕ 28 и ИЛИ 29. Выходы этих логических элементов соединены соответственно с суммирующим и вьгчи- такшщм входами реверсивного счетчика 30, выход которого соединен с первым суммирующим элементом 2, .

Устройство работает следующим образом.

В первом суммирукяцем элементе 2 происходит вычитание из .выходной величины задатчика 1 производительности сигнала главной обратной связи с датчика 7 производительности и сигнала временной обратной связи с выхода упредителя 12, Действия.главной и обратных связей разделены во времени. При подаче на вход суммирующего элемента 2 управляющего вЪздействия сначала действует временная обратная связь в виде упреждающего импульса, а после истечения времени транспортного запаздывания - главная обратная связь. В силу того, что быстродействующий, астатический регулятор 3 охвачен практически безынерционной отрицательной обратной связью, упреждающий сигнал на выходе линейного упредителя 12 формируется с крутым передним фронтом, .что обеспечивает максимальное быстродействие контура регулирования. По истечении времени транспортного запаздьюания начинает появляться сигнал главной обратной связи, нарастающий в соответствии с инерционностью объек-та 4 управления и датчика 7 производительности. Но по этому же з акону и к этому же времени начинает уменьщаться сигнал вре- менной обратной связи и суммарное действие обеих обратных связей остается неизменным. Необходимая длитель- ность и плавность снятия упреждающего сигнала достигаются тем, что во втором суммирующем элементе 16 происхо.2

производительности роторного экска- ватора. Если этого повьшения недостаточно и опять ни один Д13 контролируемых параметров не достигнет предельдит вычитание из величины упреждающего сигнала этой же самой величины, но 30 но допустимого уровня, определяемого задержанной в блоке 17 запаздьтания источниками опорных напряжений, при на время транспортного запаздьшания , и преобразованной в инерционном зве- ,не 18 в соответствии с инерционностью объекта 4 управления и датчика 7 про- 35 изводительности.

. Предсказьшание производительности осуществляется следующим образом. Величины высоты и толщины отрабатываемой (гружки, определяемые датчиками . 14 и 15, перемножаются в блоке 13 умножения с входной величиной механизма 5 -поворота, являющейся аналогом скорости боковой подачи исполнительного орган а в установившемся режиме. Таким образом, выходная величина блока 13 умножения пропорциональна установившемуся -значению производительности роторного экскаватора.

Параметры рабочего процесса, доступные контролю, измеряются с помощью датчиков нагрузки 8 приводов ротора, поворота 9, нагрузки 11 транс- портируюпщх механизмов, вибрации 10 металлоконструкций. Выходные усредследующем такте стробирования задание производительности повысится еще на Один щаг.

При достижении хотя бы одним из контролируемых параметров предельно допустимого значения, величина этого параметра превысит опорнсае. напряжение на соответствующем компараторе и 40 на его выходе появится сигнал 1. 11ри этом на логических элементах ИПИ НЕ установится сигнал О, а на элементе ИЛИ - 1 и из содержимого ре- версивного счетчика 30 вычтется 1, что приведет к снижению .производительности . Таким образом осуществитс автоматический поиск максимально воз можной производительности в установившемся режиме.

Формула изобретения

45

50

55

ненные сигналы этих датчиков поступают на дифференциальные входь компараторов 22, .20, 19 и 21, где сравниваются с сигналами соответствующих

ис очников 26, 24, 23 и 25 опорных нап ряжений. Таймер 27 в заданные моменты времени через общую шину подает на входы стробирования всех компараторов импульсы. Если в это время величина измеряемого параметра меньше величины опорного напряжения, то на выходе этого компаратора выдается

сигнал О, в противном случае 1. В том случае, когда задание на выходе задатчика 1 занижено, выходные сигналы всех датчиков 8-11 по величи-, ке ниже соответствующих опорных напряжений и на выходе всех компараторов 19-22 и на Одноименных входах логических элементов ИЛИ-НЕ 28 и ИЛИ 29 выдаются сигналы О. При этом на

выходе логического .элемента ИЛИ-НЕ 28 появится сигнал 1, Который просум- мируется с содержимым реверсивного счетчика 30, и выходная величина, задатчика 1 повысится на один шаг.

В соответствии с новым заданием установится новое повьш1енное значение

производительности роторного экска- ватора. Если этого повьшения недостаточно и опять ни один Д13 контролируемых параметров не достигнет предельно допустимого уровня, определяемого источниками опорных напряжений, при

но допустимого уровня, определяемого источниками опорных напряжений, при

следующем такте стробирования задание производительности повысится еще на Один щаг.

При достижении хотя бы одним из контролируемых параметров предельно допустимого значения, величина этого параметра превысит опорнсае. напряжение на соответствующем компараторе и на его выходе появится сигнал 1. 1ри этом на логических элементах ИПИ- НЕ установится сигнал О, а на элементе ИЛИ - 1 и из содержимого ре- версивного счетчика 30 вычтется 1, что приведет к снижению .производительности . Таким образом осуществится автоматический поиск максимально возможной производительности в установившемся режиме.

Формула изобретения

роторной стрелы, к второму входу первого сумматора подключен выход второго сумматора, а выход датчика производительности подключен к третьему входу первого сумматора, датчик нагрузки и блок запаздывания, отличающееся, тем, что, с целью улучшения динамических процессов, оно снабжено датчиками высоты и тОл- щиыы стружки, датчиком вибрации металлоконструкции, датчиками нагрузки приводов поворота и транспортирующего механизма, блоком умножения, инерционным звеном,, таймером и четырьмя источниками опорных напряжений, выходы которых подключены соотаетственно к первому, второму, третьему и чет вертому входам задатчика производительности, к пятому входу которого подключен таймер, а к шестому, седьмому, восьмому и девятому входам подключены соответственно датчик вибра .

ции металлоконструкции, датчик нагрузки привода поворота, датчик нагрузки транспортирующего мех,анизма н датчик нагрузки привода ротора, а выход регулятора скорости поворота роторной стрелы подключен к первому, входу блока умножения, к второму и третьему входу которого подключены датчики высоты и толщины стружки, а выход бло

ка умножения подключен к первому входу второго сумматора и к входу блока запаздывания, выход которого через инерционное звено подключен к второму входу второго сумматора.

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1988-09-07—Публикация

1986-09-16—Подача