(5k) УСТРОЙСТВО для РАЗДЕЛКИ БЛОЧНОГО КАМНЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделки блочногоКАМНя | 1978 |

|

SU804837A1 |

| Гвоздильный автомат | 1975 |

|

SU512843A1 |

| Захват-раскладчик | 1980 |

|

SU948835A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБТЯЖКИ И ЗАТЯЖКИ НОСОЧНО-ГЕЛЕНОЧНОЙ ЧАСТИ ОБУВИ | 2007 |

|

RU2365320C2 |

| Станок для изготовления пустотелых шлакобетонных камней | 1949 |

|

SU89315A1 |

| Линия для химического фрезерования крупногабаритных изделий | 1987 |

|

SU1497278A1 |

| Гвоздильный автомат | 1980 |

|

SU971552A1 |

| Устройство для изготовления двухспиральных пружин | 1980 |

|

SU937090A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ КОНСТАНТАНОВОЙ ПРОВОЛОКИ СКОБОК И ВСТАВКИ ИХ В АСБЕСТОВЫЕ КОРОБКИ ТЕРМОБЛОКОВ | 1956 |

|

SU108681A1 |

| Устройство для гибки петли из проволоки | 1989 |

|

SU1745397A1 |

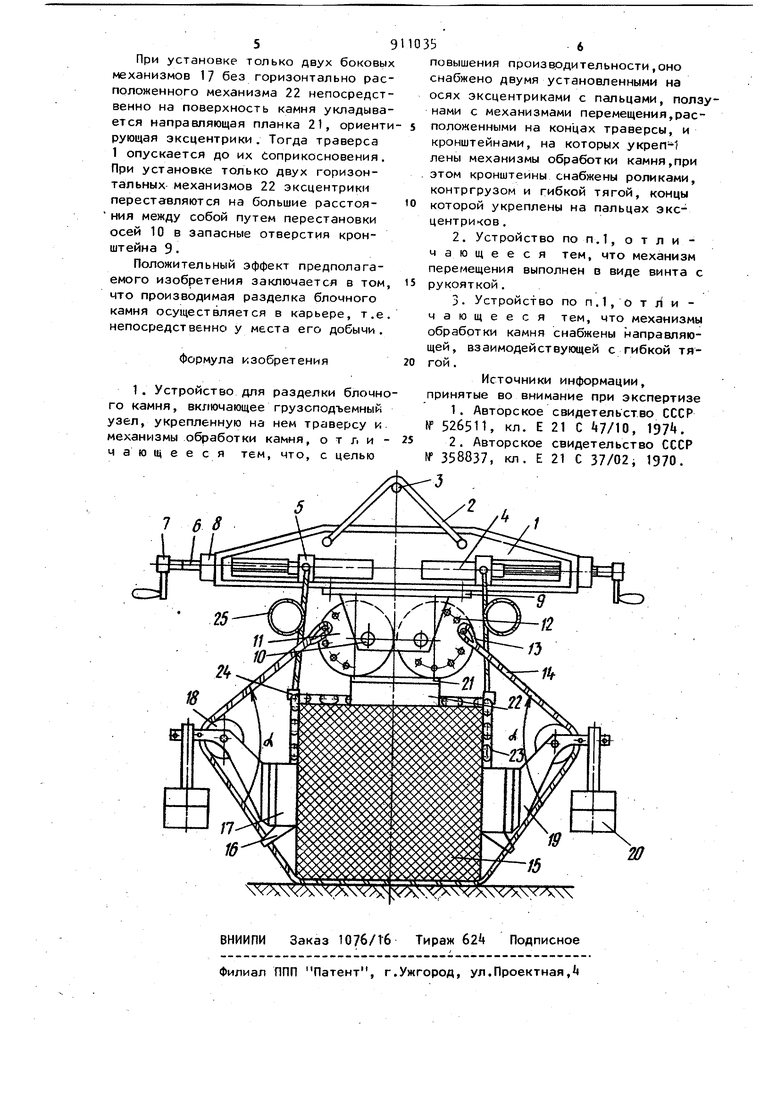

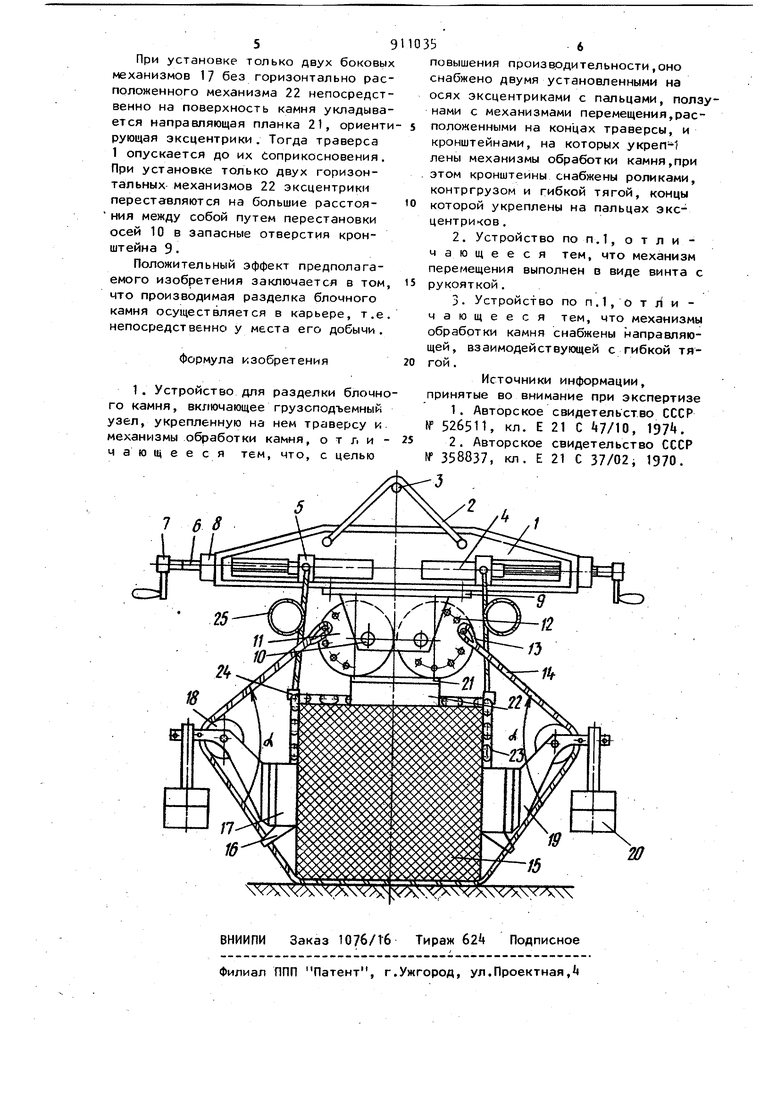

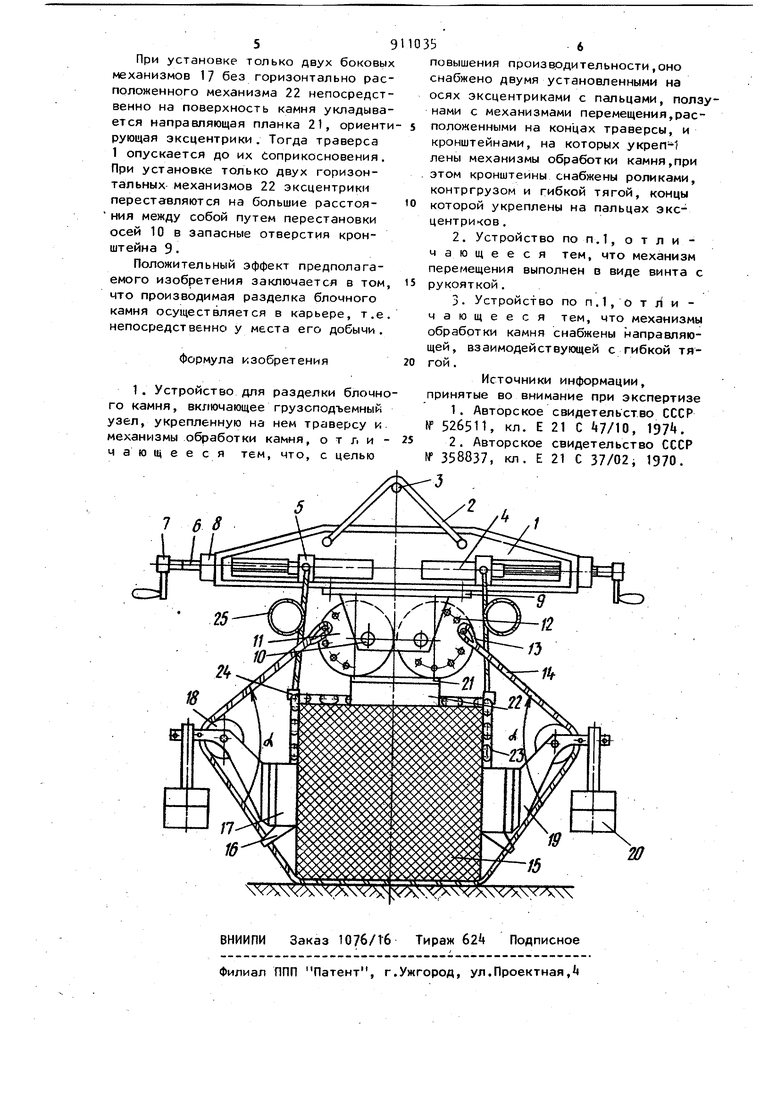

Изобретение относится к orpiacnflM промышленности, связанным с разрушением различных минеральных сред, в частности с разделкой блочного камня в карьере непосредственно у места отделения его.от залегаемрго масси ва и использующим для этих электр гидроимп ульсные устройства. Известна машине для добычи блоков горных пород, содержа|1(ая опорную раму с направляющими, которые обеспечивают перемещение машины в двух взаимно перпендикулярных направлениях, тележку с термоинструментами, размещенную на дополнительной раме и снабженную гидродомкратами, а также привод f 1, Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для добычи камня и разделки его на блоки, включающее грузоподъемный узел, укрепленную на нем траверсу, имеющую направляющие стойки и гидроцилиндр для подъема и опускания траверсы с шарнирно подвешенными дополнительными гидроцилиндрами. 0 качестве механизмов обработки камня используются пневмомолотки с зубиЛом, имеющим отдельное отверстие и двумя шарнирно подвешенными щеками 2. Однако использование в качестве механизмов обработки и разделки камня электрогидроимпульсных устройств с остальным комплексом оборудования исключает возможность их установки на боковых поверхностях блочного камня, жесткой фиксации в момент осуществления мощных электрических разрядов. Не предусмотрена также одновременная эксплуатация нескольких устройств подобного типа. Все в комплексе они обуславливают снижение производительности разделки блочного камня. Цель изобретения - повышение производительности разделки блочного камня путем обеспечения возможности 39 использования электрогидроимпульсных устройств и их эффективной эксплуатации с остальным комплексом известного оборудования. Указанная цель достигается тем, что оно снабжено двумя установленным на осях эксцентриками с пальцами, ползунами с механизмами перемещения, расположенными по концам траверсыj и кронштейнами, на. которых укреплены механизмы обработки, камня, при этом кронштейны снабжены роликами, контргрузом и гибкой тягой, концы которой укреплены на пальцах эксцентриков. Причем механизм перемещения выполнен в виде винта с рукояткой, а механизм обработки камня снабжены направляюще взаимодействующей с гибкой тягой. На чертеже показано устройство, подготовленное к работе, общий вид. Устройство имеет траверсу 1, кото рая подвеской 2 соединена с крюком 3 грузоподъемного механизма (не показан). По концам траверсы выполнен прямоугольные прорези , в которых перемещение ползуном 5 осуществляется Механизмом перемещения, содержащим винт 6, рукоятку 7 и гайку 8. В нижней части траверсы имеется кронштейн 9 с осями 10, для которых выполнено несколько отверстий, позволяющих производить установку двух камер в горизонтальном положении. К эксцентрикам 11 в их средней нижней части прикреплены пальцы 12, позволяющие набрасывать на них концы 13 гибкой тяги I. Причем пальцы закреплены на эксцентрике с шагом,достаточным для крепления концом гибкой стяжки. Сама стяжка подведена под блочный камень 15 или соединена с бандажным поясом (не показан), укрепленным в нижней части камня. На правляющая 16, которой снабжены электрогидроимпульсные устройства 17 (механизм обработки камня) выполнена в виде кронштейна, в торце которого выполнен вырез. Полутрубка, вваренная в вырез предназначена для устранения задиров гибкой тяги и уменьшения трения при ее перемещенииi Для этой цели служит и ролик 18,располок енный на кронштейне 19, к которому крепится механизмы обработки камня.-Контргруз 20 обеспечивает прижатие механизмов обработки к боко вой поверхности камня в момент их первоначальной установки. Эксцентри4ки своей торцовой частью опираются на направляющие планки 21 механизмов обработки 22, расположенных на горизонтальной поверхности камня. Соединение комплекса механизмов обработки (17 и 22) друг с другом осуществляется гибкой связью 23, например пластинчатой цепью. Косынки 2 расположены, на расстоянии ширинь блока, соединены с ползунами траверсы гибким элементом 25, например тросом. Устройство работает следующим образом. Траверсу 1 с механизмом обработки камня 17 и 22, соединенными гибкой связью 23 и подвешенными на гибких элементах 25, опускают на блочный камень в необходимом месте. Верхний механизм 22, имеющий на краях две точки соединения с гибкой связью 23, устанавливается на горизонтальную поверхность камня, а механизм 17 нанаправляющими 1б ориентируются необходимым .образом на боковых поверхностях камня. Поэтому, в связи с тем,что их общий центр тяжести находится ниже точки подвески, то они все время находятся в вертикальном положении, пока не дойдут до места, предназначенного для их установки. Гибкая тяга 14, подведенная под камень или соединенная с бандажным поясом,накладывается на направляющую 16 и ролики 18, а затем ее концы 13 набрасываются на пальцы12 эксцентриков 11, контактируемых с направляющими планками 21, расположенными на механизмах обработки 22. Затем производят подъем траверсы и затягивание гибкой тяги k, которое происходит благодаря клинообразному распору, осуществляемому поворотом эксцентриков. А так как увеличение-радиуса на эксцентрике выбирается меньше угла трения контактируемых поверхностей Зксцентриков и направляющей планки 21, то вся гибкая система замыкается на камне, а рассчитанная прочностная характеристика гибкой тяги I позволяет обеспечить жесткую фиксацию механизмое обработки камня 17 и 22, в моментреализации высоковольтного разряда. Углы, образованные гибкой тягой, у ролика 18 необходимо выдерживать не менее 90 или близким к этому значению. Конечной операцией является подача высоковольтного импульса на электродные системы механизмов обработки камня.

Авторы

Даты

1982-03-07—Публикация

1978-07-31—Подача