31497

Изобретение относится к гальванотехнике, в частности для размеренного травления крупногабаритных изделий в виде листов.

Цель изобретения - механизация технолог ического процесса обработки.

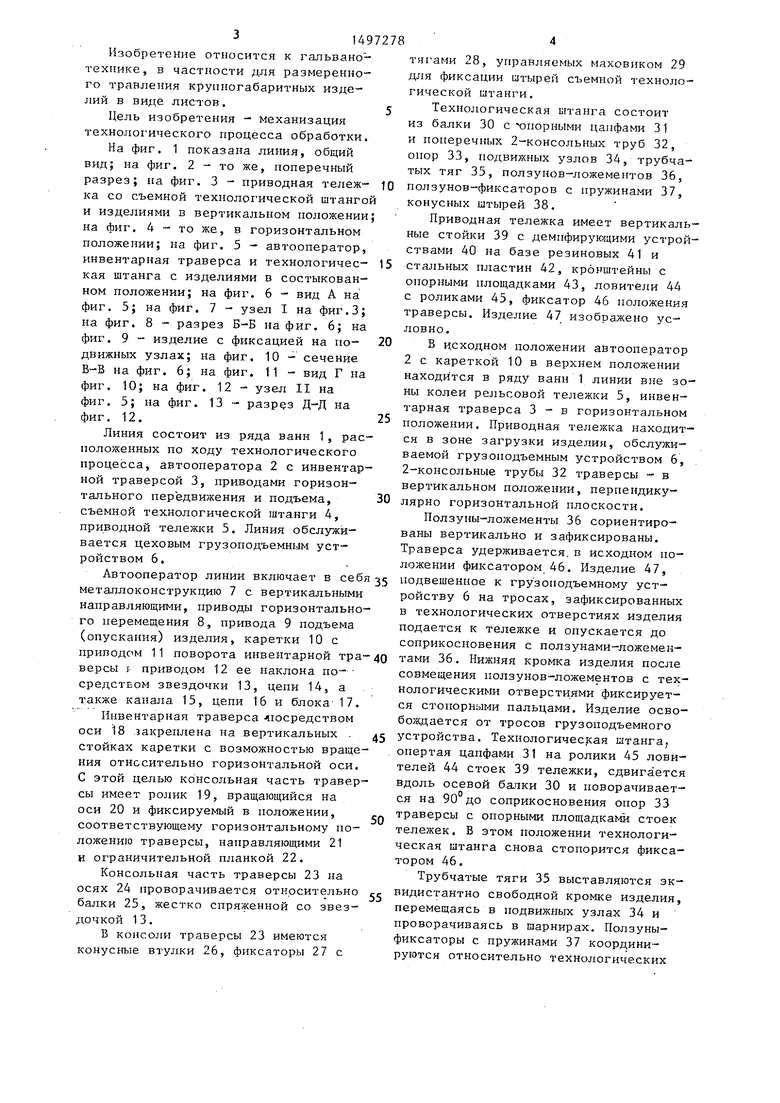

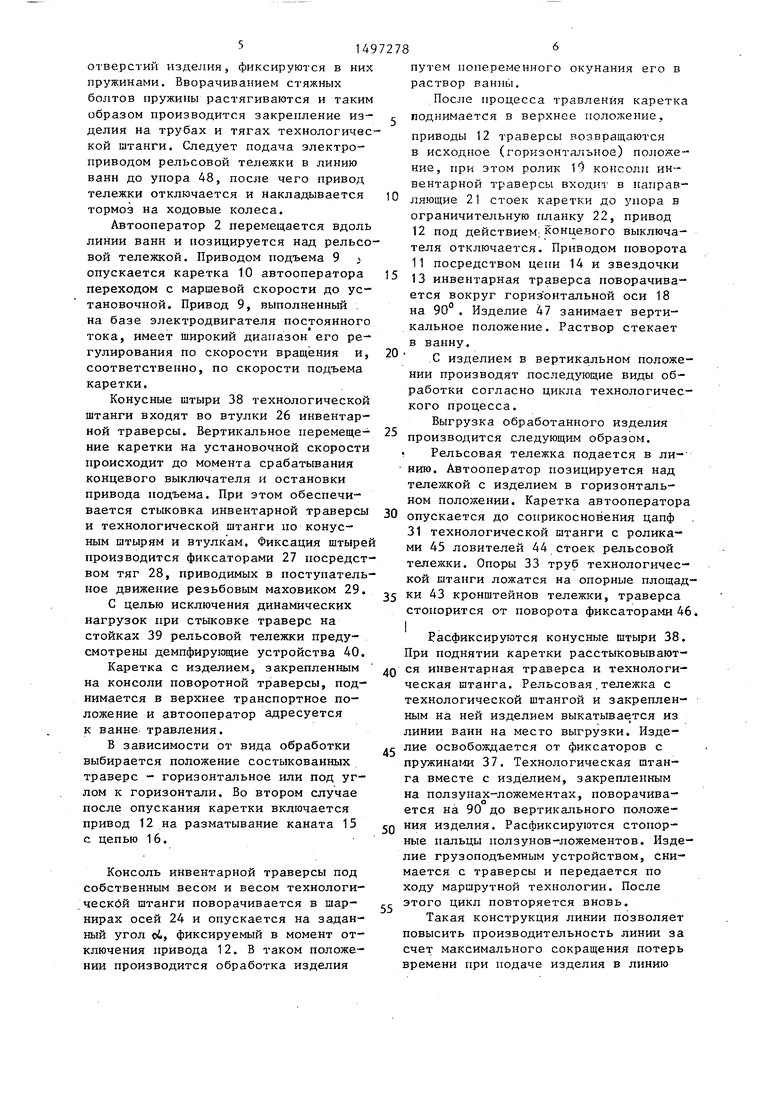

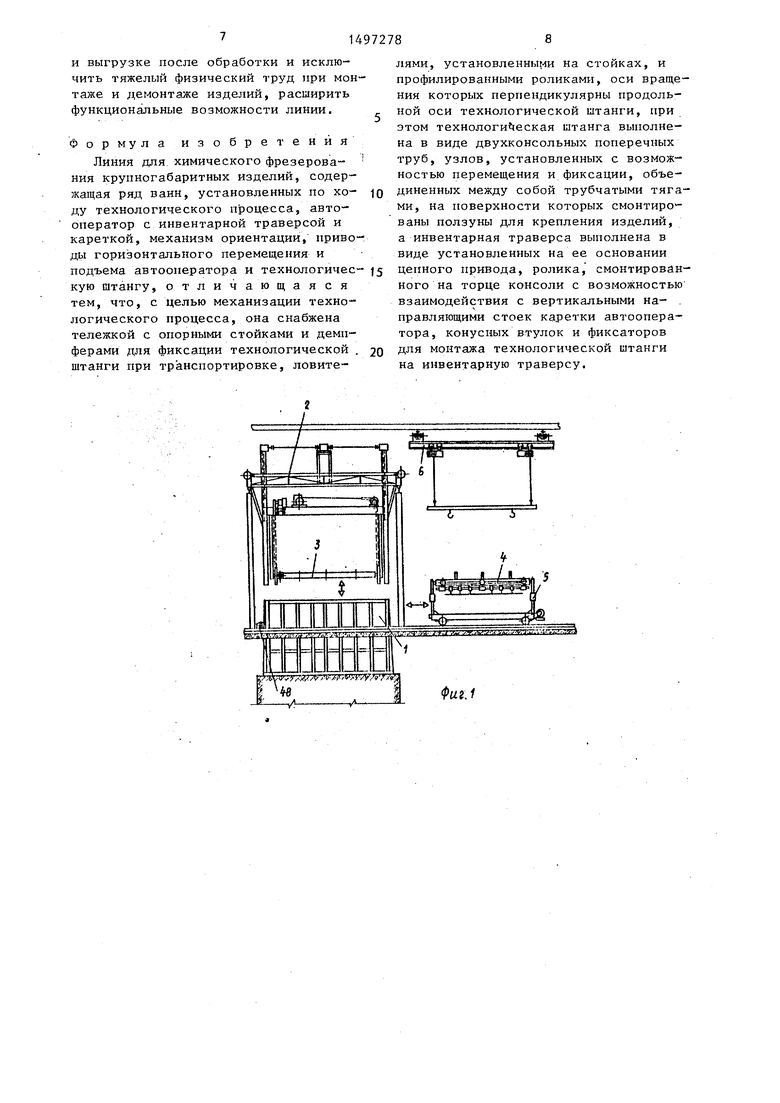

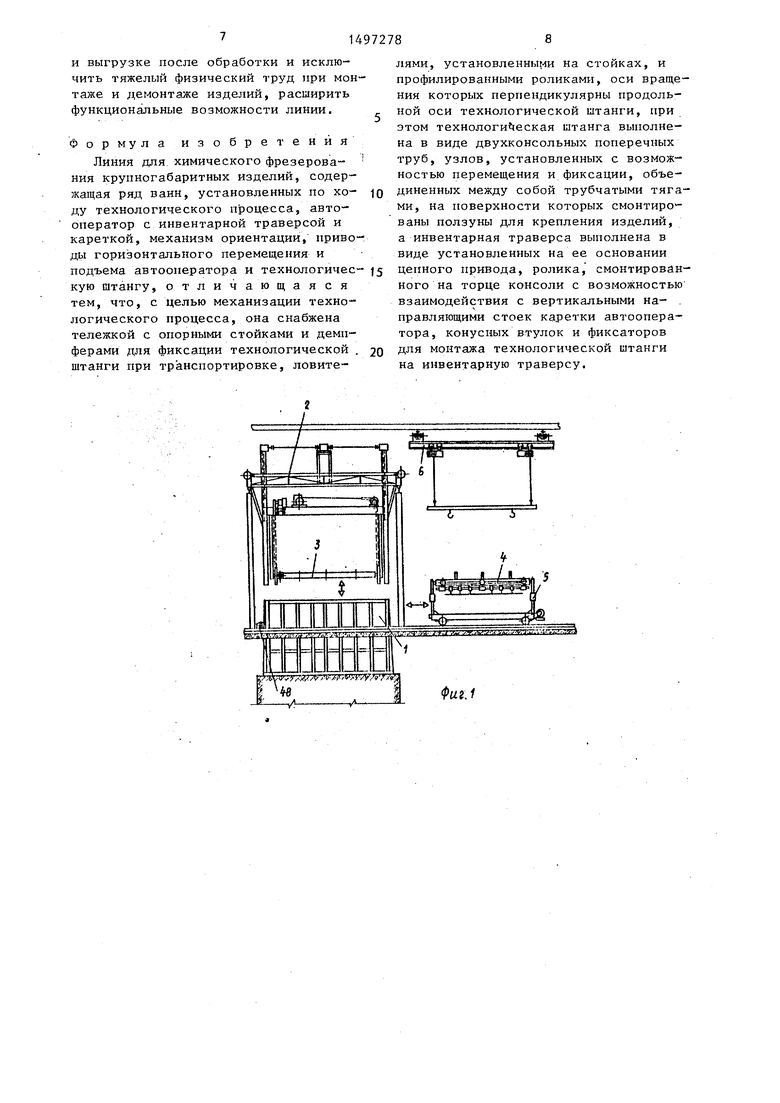

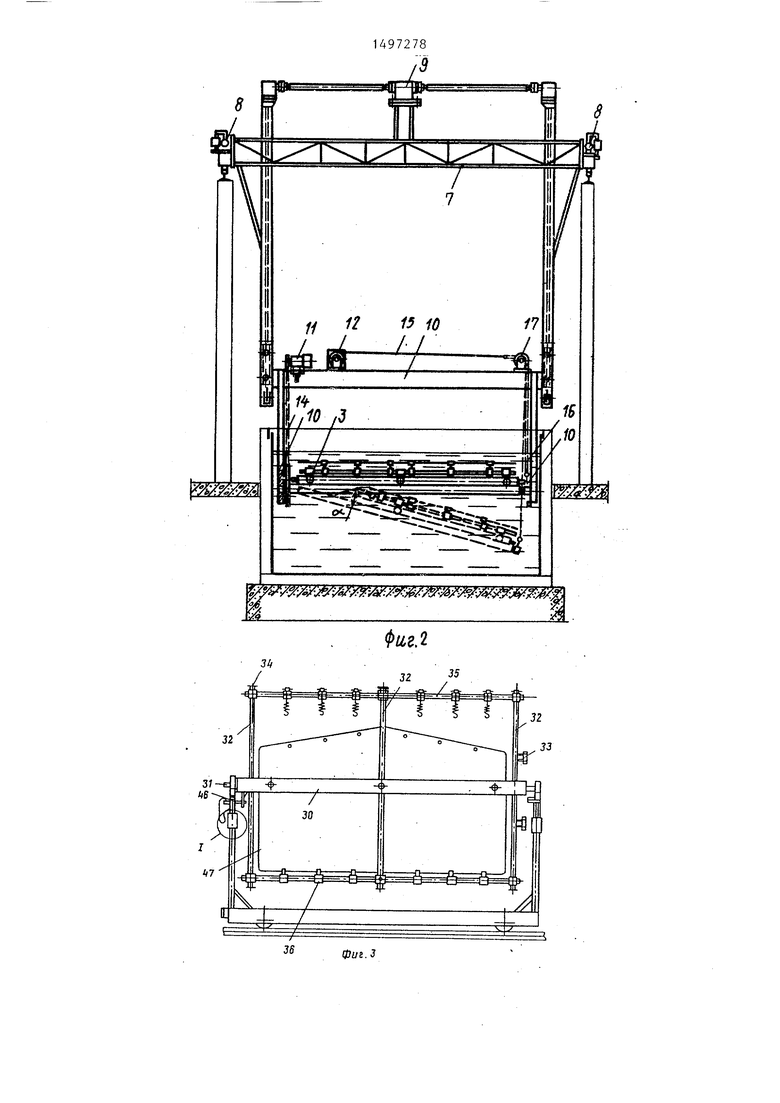

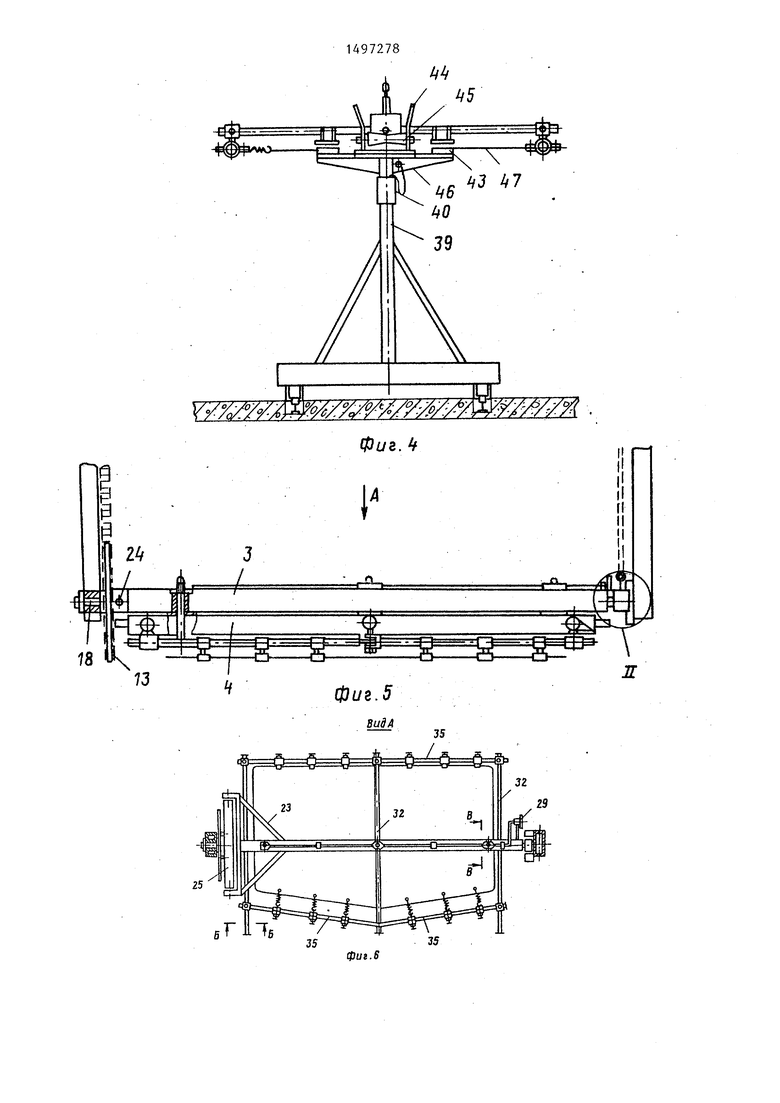

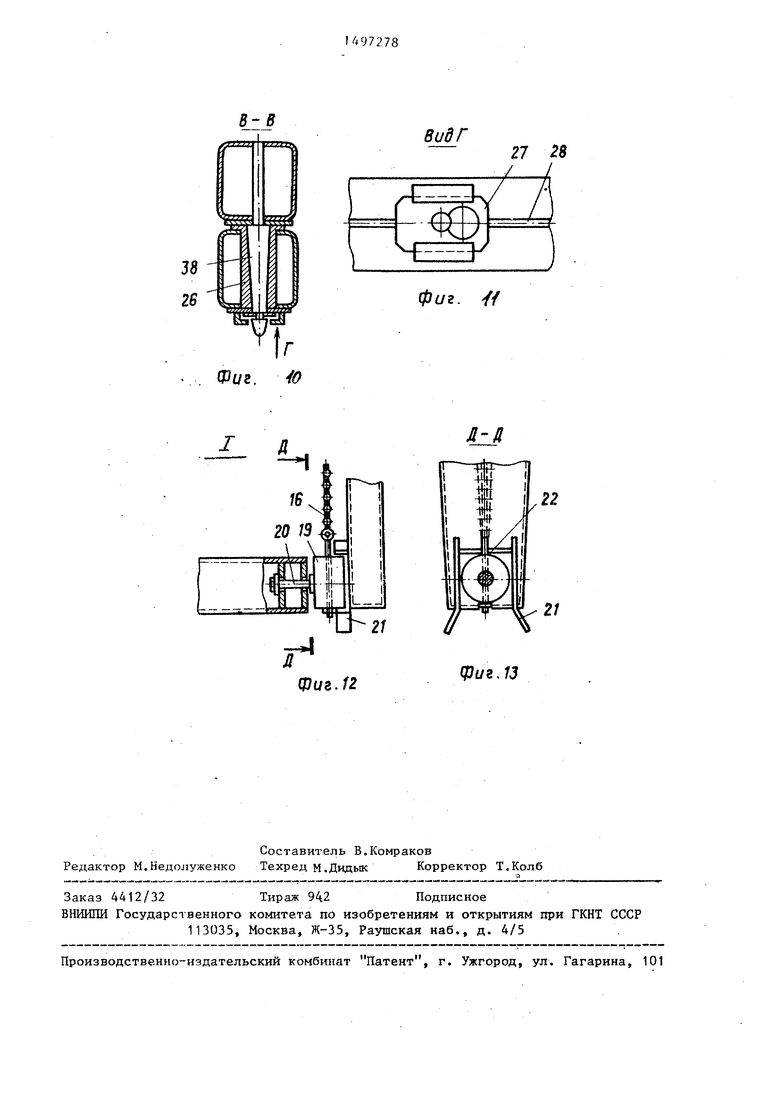

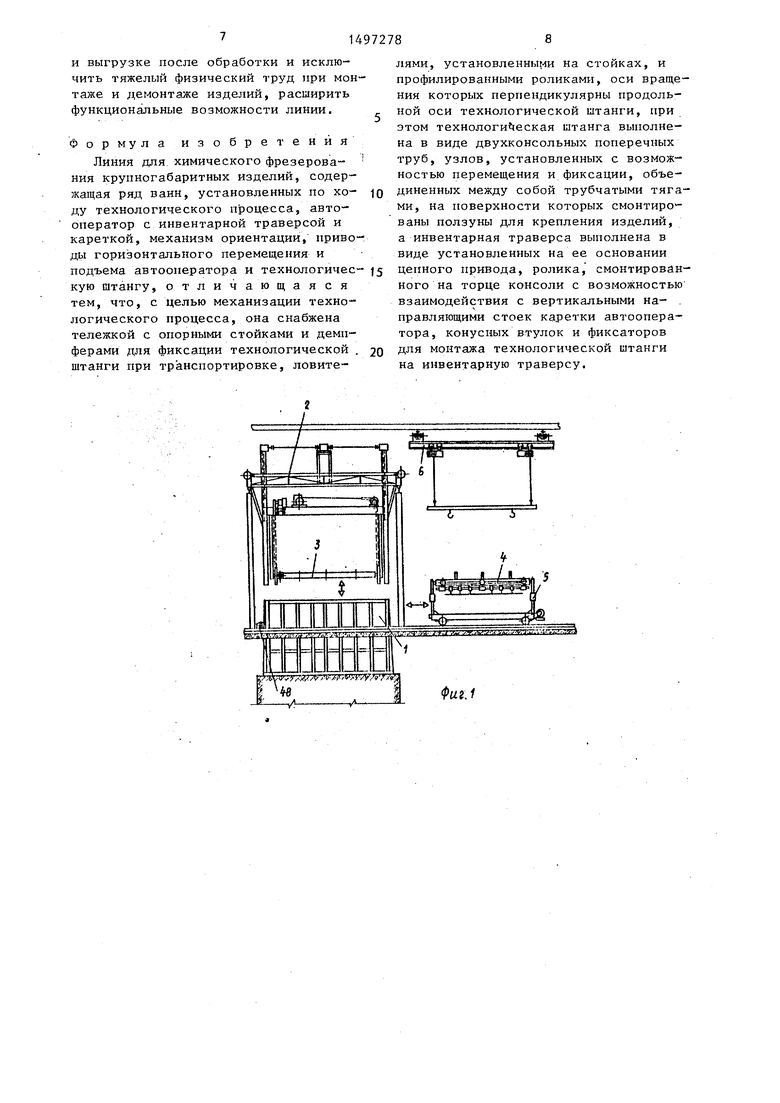

На фиг. 1 показана линия, общий вид; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - приводная тележ- ка со съемной технологической штангой и изделиями в вертикальном положении; на фиг. 4 - то же, в горизонтальном положении; на фиг. 5 - автооператор, инвентарная траверса и технологичес- кая штанга с изделиями в состыкованном положении; на фиг. 6 - вид А на фиг. 5; на фиг. 7 - узел I на фиг.З; на фиг. 8 - разрез Б-Б на фиг. 6; на фиг. 9 - изделие с фиксацией на по- движных узлах; на фиг. 10 - сечение В-В на фиг. 6; на фиг. 11 - вид Г на фиг. 10; на фиг. 12 - узел II на фиг. 5; на фиг. 13 - разрез Д-Д на фиг. 12.

Линия состоит из ряда ванн 1, расположенных по ходу технологического процесса, автооператора 2 с инвентарной траверсой 3, приводами горизонтального передвижения и подъема, съемной технологической штанги 4, приводной тележки 5. Линия обслуживается цеховым грузоподъемном устройством 6.

Автооператор линии включает в себя металлоконструкцию 7 с вертикальными направляющими, приводы горизонтального перемещения 8, привода 9 подъема (опускания) изделия, каретки 10 с приводом 11 поворота инвентарной траверсы I приводом 12 ее наклона по- средством звездочки 13, цепи 14, а также канала 15, цепи 16 и блока 17. Инвентарная траверса шсредством оси 18 закреплена на вертикальных . стойках каретки с возможностью вращения относительно горизонтальной оси. С этой целью консольная часть траверсы имеет ролик 19, вращающийся на

оси 20 и фиксируемый в положении.

соответствующему горизонтальному положению траверсы, направляющими 21 и ограничительной планкой 22.

Консольная часть траверсы 23 на осях 24 проворачивается относительно балки 25, жестко спряженной со звездочкой 13.

В консоли траверсы 23 имеются конусные втулки 26, фиксаторы 27 с

5 0 5

0

5 0 5

0

тягами 28, управляемых маховиком 29 для фиксации штырей съемной технологической штанги.

Технологическая штанга состоит из балки 30 с-опорными цапфами 31 и поперечных 2-консольных труб 32, опор 33, подвижных узлов 34, трубчатых тяг 35, ползунов-ложементов 36, ползунов-фиксаторов с пружинами 37, конусных штырей 38.

Приводная тележка имеет вертикальные стойки 39 с демпфирующими устройствами 40 на базе резиновых 41 и стальных пластин 42, кронштейны с опорными площадками 43, ловители 44 с роликами 45, фиксатор 46 положения траверсы. Изделие 47 изображено условно.

В исходном положении автооператор 2 с кареткой 10 в верхнем положении находится в ряду ванн 1 линии вне зоны колеи рельсовой тележки 5, инвентарная траверса 3 - в горизонтальном положении. Приводная тележка находится в зоне загрузки изделия, обслуживаемой груз онодъемным устройством 6, 2-консольные трубы 32 траверсы - в вертикальном положении, перпендикулярно горизонтальной плоскости.

Ползуны-ложементы 36 сориентированы вертикально и зафиксированы. Траверса удерживается, в исходном положении фиксатором 46. Изделие 47, подвешенное к грузоподъемному устройству 6 на тросах, зафиксированных в технологических отверстиях изделия подается к тележке и опускается до соприкосновения с ползунами-ложементами 36. Пижняя кромка изделия после совмещения ползунов-ложементов с технологическими отверстиями фиксируется стопорными пальцами. Изделие освобождается от тросов грузоподъемного устройства. Технологическая итанга, опертая цапфами 31 на ролики 45 ловителей 44 стоек 39 тележки, сдвигается вдоль осевой бачки 30 и поворачивается на 90 до соприкосновения опор 33 траверсы с опорными площадками стоек тележек. В этом положении технологическая штанга снова стопорится фиксатором 46.

Трубчатые тяги 35 выставляются эквидистантно свободной кромке изделия, перемещаясь в подвижных узлах 34 и проворачиваясь в шарнирах. Ползуны- фиксаторы с пружинами 37 координируются относительно технологических

отверстий изделия, фиксируются в них пружинами. Вворачиванием стяжных болтов пружины растягиваются и таким образом производится закрепление изделия на трубах и тягах технологической штанги. Следует подача электроприводом рельсовой тележки в линию ванн до упора 48, после чего привод тележки отключается и накладывается тормоз на ходовые колеса.

Автооператор 2 перемещается вдоль линии ванн и позицируется над рельсовой тележкой. Приводом подъема 9 ,v опускается каретка 10 автооператора переходом с маршевой скорости до установочной. Привод 9, выполненный на базе электродвигателя постоянного тока, имеет широкий диапазон его регулирования по скорости вращения и, соответственно, по скорости подъема каретки.

Конусные штыри 38 технологической штанги входят во втулки 26 инвентарной траверсы. Вертикальное перемещение каретки на установочной скорости происходит до момента срабатывания концевого выключателя и остановки привода подъема. При этом обеспечивается стыковка инвентарной траверсы и технологической штанги по конусным штырям и втулкам. Фиксация штырей производится фиксаторами 27 посредством тяг 28, приводимых в поступательное движение резьбовым маховиком 29.

С целью исключения динамических нагрузок при стыковке траверс на стойках 39 рельсовой тележки предусмотрены демпфирующие устройства 40.

Каретка с изделием, закрепленным на консоли поворотной траверсы, поднимается в верхнее транспортное положение и автооператор адресуется к ванне травления.

В зависимости от вида обработки выбирается положение состыкованных траверс - горизонтальное или под углом к горизонтали. Во втором случае после опускания каретки включается привод 12 на разматывание каната 15 с цепью 16.

Консоль инвентарной траверсы под собственным весом и весом технологический штанги поворачивается в шарнирах осей 24 и опускается на заданный угол oi, фиксируемый в момент отключения привода 12. В таком положении производится обработка изделия

5

путем попеременного окунания его в раствор ванпы.

После процесса травления каретка г поднимается в верхнее положение,

приводы 12 траверсы возвращаются в исходное (горизонта-пьное) положение, при этом ролик 1 консоли инвентарной траверсы входит в направ- 5 ляющие 21 стоек каретки до упора в ограничительную планку 22, привод

12под действием; концевого выключателя отключается. Приводом поворота 11 посредством цепи 14 и звездочки

13инвентарная траверса поворачивается вокруг гориз онтальной оси 18 на 90°. Изделие 47 занимает вертикальное положение. Раствор стекает

в ванну.

С изделием в вертикальном положении производят последующие виды обработки согласно цикла технологического процесса.

Выгрузка обработанного изделия производится следующим образом.

Рельсовая тележка подается в ли- нию. Автооператор позицируется над тележкой с изделием в горизонтальном положении. Каретка автооператора опускается до соприкосновения цапф 31 технологической штанги с роликами 45 ловителей 44 стоек рельсовой тележки. Опоры 33 труб технологической штанги ложатся на опорные площад- 5 ки 43 кронштейнов тележки, траверса стопорится от поворота фиксаторами 46.

0

5

0

0

5

0

5

Еасфиксируются конусные штыри 38. При поднятии каретки расстыковываются инвентарная траверса и технологическая штанга. Рельсовая,тележка с технологической штангой и закрепленным на ней изделием выкатывается из линии ванн на место выгрузки. Изделие освобозкдается от фиксаторов с пружинаг-ш 37. Технологическая штанга вместе с изделием, закрепленным на ползунах-ложементах, поворачивается на 90 до вертикального положения изделия. Расфиксируются стопорные пальцы ползунов-ложементов. Изделие грузоподъемным устройством, снимается с траверсы и передается по ходу маршрутной технологии. После этого цикл повторяется вновь.

Такая конструкция линии позволяет повысить производительность линии за счет максимального сокращения потерь времени при подаче изделия в линию

и выгрузке после обработки и исключить тяжелый физический труд при монтаже и демонтаже изделий, расширить функциональные возможности линии.

Формула изобретения

Линия для химического фрезерова- НИН крупногабаритных изделий, содержащая ряд ванн, установленных по хо- ду технологического процесса, авто- оператор с инвентарной траверсой и кареткой, механизм ориентации, приводы горизонтального перемещения и подъема автооператора и технологичес- кую Штангу, отличающаяся тем, что, с целью механизации технологического процесса, она снабжена тележкой с опорными стойками и демпферами для фиксации технологической . штанги при транспортировке, ловителями, установленными на стойках, и профилированными роликами, оси вращения которых перпендикулярны продольной оси технологической штанги, при этом технологи 1еская штанга выполнена в виде двухконсольных поперечных труб, узлов, установленных с возможностью перемещения и фиксации, объединенных между собой трубчатыми тягами, на поверхности которых смонтированы ползуны для крепления изделий, а инвентарная траверса выполнена в виде установленных на ее основании цепного привода, ролика, смонтированного на торце консоли с возможностью взаимодействия с вертикальными на- .

.

правляющими стоек каретки автооператора, конусных втулок и фиксаторов для монтажа технологической штанги на инвентарную траверсу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подвески деталей в гальванических ваннах | 1987 |

|

SU1444404A1 |

| Автооператор линий гальванической и химической обработки | 1985 |

|

SU1306986A1 |

| Автооператор для гальванических линий | 1981 |

|

SU1044685A1 |

| Устройство для перегрузки подвесок с траверс подвесного конвейера | 1981 |

|

SU1004227A1 |

| Автоматическая линия для металлизации плоских деталей | 1987 |

|

SU1507883A1 |

| Автоматическая линия для гальванической и химической обработки деталей | 1985 |

|

SU1300042A1 |

| Автоматическая линия для гальванохимической обработки крупногабаритных листовых изделий | 1983 |

|

SU1084342A1 |

| Автоматическая линия для нанесения гальванических покрытий | 1989 |

|

SU1696612A1 |

| Автоматическая линия для электрохимической обработки плоских изделий | 1987 |

|

SU1497295A1 |

| Установка для нанесения покрытий | 1983 |

|

SU1142386A2 |

Изобретение относится к гальванотехнике в частности к размеренному травлению крупногабаритных изделий в виде листов. Целью изобретения является механизациятехнологического процесса обработки. Линия состоит из ряда ванн 1, автооператора 2 с поворотной траверсой 3, привода, съемной технологической штанги 4, приводной тележки 5 и грузоподъемного устройства 6. Поворот и наклон траверсы 3 осуществляется приводом посредством звездочки и цепи, а также каната, цепи и блока. Технологическая штанга 4 состоит из балки с опорными цапфами поперечных двухконсольных труб, опор, подвижных узлов, трубчатых тяг, ложементов, фиксаторов и штырей. В исходном положении технологическая штанга 4 вместе с изделием грузоподъемным устройством опускается на тележку 5. Автооператор 2 подходит к тележке 5, привод каретки опускает ее до соприкосновения с технологической штангой, при этом штыри штанги входят во втулки поворотной траверсы 3, обеспечивая стыковку. Затем каретка с изделием, закрепленным на консоли поворотной траверсы 3, поднимается в верхнее транспортное положение и автооператор переносит ее по валкам согласно технологическому процессу. В зависимости от вида обработки выбирается положение состыкованных траверсы и штанги - горизонтальное или под углом. Выгрузка обработанного изделия производится следующим образом. Тележка 5 подается в линию, автооператор 2 позицируется над ней с изделием в горизонтальном положении. Каретка автооператора опускается вниз до соприкосновения цапф поворотной траверсы 3 с роликами ловителей стоек тележки 5. Опоры труб технологической штанги 4 ложатся на опорные поверхности кронштейнов тележки, и штанга 4 стопорится фиксаторами. При поднятии каретки расстыковываются поворотная траверса 3 и штанга 4, а рельсовая тележка 5 выкатывается на место выгрузки, где технологическая штанга 4 поворачивается на 90° до вертикального положения. Затем изделие при расфиксированных стопорных кольцах снимается со штанги и передается по ходу маршрутной технологии, после чего цикл повторяется. Такая конструкция линии позволяет за счет механизации повысить производительность, исключить тяжелый физический труд и расширить функциональные возможности. 13 ил.

y-i:j /.M V-if, fV-/f7 r Vjt

4Яi

k%

Фиг. i

te2

фиг. J

фиг.7

Фив,Э

Б-Б

Фиг. 8

В-В

в ид г

фиг. //

Д Л

21

фиг, 13

Авторы

Даты

1989-07-30—Публикация

1987-12-28—Подача