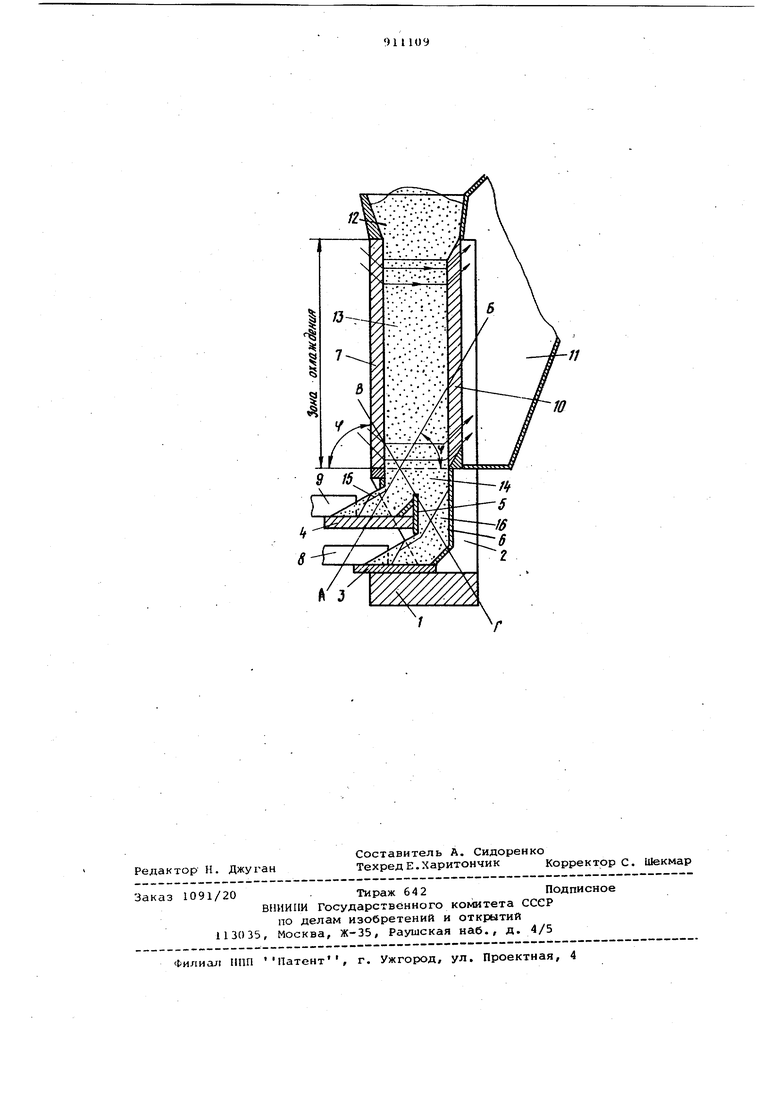

разгрузками материала в одну сторон С внутренней стороны кольцевого бун кера присоединены отсосные камеры I связанные далее с тягодутьевыми средствами. Разгрузочные ножи 8 и 9 могут сгребать охлажденный материал в одн течку и могут быть установлены раздельно в любом месте окружности. Охладитель нормально работает только будучи загружен материалом до верха. По высоте кольцевой бункер разделяется на три технологические зоны: приемную 12, охлаждения 13 и разгру зочную 14. Приемная зона 12 является накопителем горячего материала и зат вором от произвольного проникновения атмосферного воздуха в зону охлаждения. . Зона 13 охлаждения предназначена для собственного процесса охлаждения материала. В данном случае зона охлаждения представляет чистый без всяких неподвижных слоев материала теплообменник, в котором по всему поперечному сечению кольца бункера материал равномерно движется свер ху вниз, а просасываемый или продуваемый воздух движется перпендикулярно к всей боковой поверхности зоны охлаждения. Разгрузочная зона 14 является приемником охлажденного материала из зоны охлаждения 13, затвором от произвольного проникновения атмосферного воздуха в зону охлаждения снизу и распределителем схода охлажденного материала на нижнюю и верхнюю тарели. Охлажденный материал размещается на тарелях 3 и 4 под углом естественного откоса и сгребается разгрузочными ножами 8 и 9 с таким расчетом, чтобы уровень охлаждаемого материала в кольцевом бункере был постоянным. В течке наружного потока верхней границей неподвижного слоя является плоскость АБ разрыва материала, проходящая через нижний край разгрузочного отверстия под углом Ч 60-64°. В течке внутреннего потока верхней границей неподвижного слоя является плоскость ВГ разрыва материала, проходящая по верхнему краю вертикального разделительного кольца 5. Линии АВ и ВГ пересекаются на нижней границе зоны 13 охлаждения. Таким образом, неизбежные при щелевой разгрузке бункера застойные слои 15 и 16 охлаждаемого материала переместились в пределы точек внутреннего и наружного потоков материала и не препятствуют процессу теплообмена . Изобретение обеспечивает равномерный сход охлаждаемого материгша во всем сечении кольцевого бункера, увеличение время нахождения охлаждаемого материала в зоне охлаждения на 20-25% и, тем самым, снижение его температура при выходе из охладителя, а также повышает выход годного на .4-6%. Поскольку мелочь направляется на повторное смешение отпадают соответствующие расходы по (Переделу. При годовой производительности 3,5 млн. т стоимости передела 1,72 руб. т годовой экономический эффект составляет 3500000.0,05.1,72 300000 руб., без учета дополнительной затраты топлива. , Экономический эффект достигается за счет исключения расхода воды на доохлс1жде 1ия и повышения стойкости конвейеров, емкостей вагонов. Кроме того, значительно улучшаются условия труда и уменьшаются загрязнения атмосферного воздуха. Формула изобретения Кольцевой охладитель агломерата, содержащий платформу, установленный на ней кольцевой бункер с жалюзийными стенками, и неподвижный разгрузочный нож-сбрасыватель, размещенный йад платформой, отличающи йс я тем, что, с целью повышения эффективности охлаждения, платформа снабжена размещенной на ней кольцевой площадкой с ножом-сбрасывателем и вертикально расположенным разделительным кольцом, делящим разгрузочную часть на два потока. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР « 110425, кл. 40а 2/10, 1961.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кольцевой охладитель кусковых материалов | 1981 |

|

SU981408A1 |

| Чашевый охладитель кусковых материалов | 1986 |

|

SU1368597A1 |

| Кольцевой охладитель кусковых материалов | 1980 |

|

SU905304A1 |

| Способ охлаждения железорудных кусковых материалов в кольцевом охладителе | 1980 |

|

SU998548A1 |

| Чашевый охладитель кусковых материалов | 1980 |

|

SU954761A1 |

| Чашевый охладитель | 1974 |

|

SU467935A1 |

| Чашевый охладитель кусковых материалов | 1990 |

|

SU1749274A1 |

| Устройство для разгрузки чашевого охладителя | 1990 |

|

SU1766991A1 |

| Вертикальный кольцевой охладитель кусковых материалов | 1987 |

|

SU1482966A1 |

| Устройство дозировки огнеупорной массы при набивке монолитной футеровки | 1978 |

|

SU996097A1 |

Авторы

Даты

1982-03-07—Публикация

1980-07-21—Подача