(5) КОЛЬЦЕВОЙ ОХЛАДИТЕЛЬ КУСКОВЫХ/

МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Кольцевая обжиговая машина | 1971 |

|

SU438296A1 |

| Охладитель кусковых материалов | 1986 |

|

SU1383072A1 |

| Охладитель агломерата | 1981 |

|

SU1102818A1 |

| Кольцевой охладитель кусковых материалов | 1981 |

|

SU981408A1 |

| Чашевый охладитель кусковых материалов | 1990 |

|

SU1749274A1 |

| Кольцевой охладитель агломерата | 1972 |

|

SU569829A1 |

| Охладитель агломерата | 1979 |

|

SU785370A1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| Кольцевая горизонтальная машина для спускования железорудных материалов под давлением | 1974 |

|

SU520502A1 |

| Кольцевая агломерационная машина для спекания под давлением | 1976 |

|

SU655885A1 |

I

Изобретение относится к металлургии, а именно к устройствам для охлаждения кусковых материалов, например агломерата или окатьшей.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является кольцевой охладитель кусковых материалов, содержащий кольцевой бункер, наружная и внутренняя стенки которого соединены радиальными перегородками, разгрузочный стол с приводом, дутьевую камеру, узлы загрузки и разгрузки материалов и вакуумную систему. В известном охладителе кусковой материал, например агломерат, загружается в бункер сверху, а разгружается с платформы стационарно закрепленным у наружной стенки ножом. Воздух вводится в охлаждаемый слой через воздуховоды, расположенные радиально по всему периметру бункера по высоте примерно посреди между уровнями загрузки и выгрузки агломерата. Воздух из слоя выходит сверху через верхнее сечение бункера и снизу через щель между наружной стенкой бункера и вращающейся платформой.

Недостатками известного охладителя являются большая высота кольцевого бункера, обусловленная наличием слоя ниже гор1 зонта подвода воздуха; большой вынос пыли из нижней щели бункера; большой расход воздуха, обу10словленный тем, что воздух, -продуваемый через нижний слой, используется малоэффективно.

Цель изобретения - сокращение расхода воздуха и пылегазовых выбросов.

15

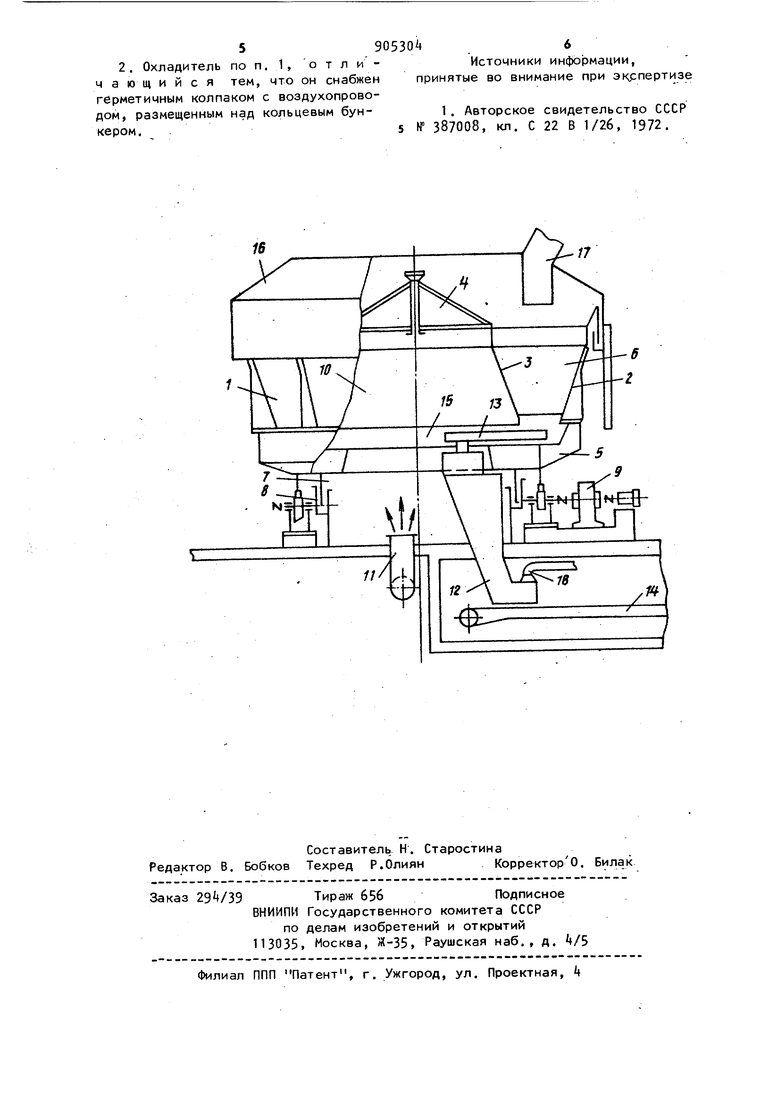

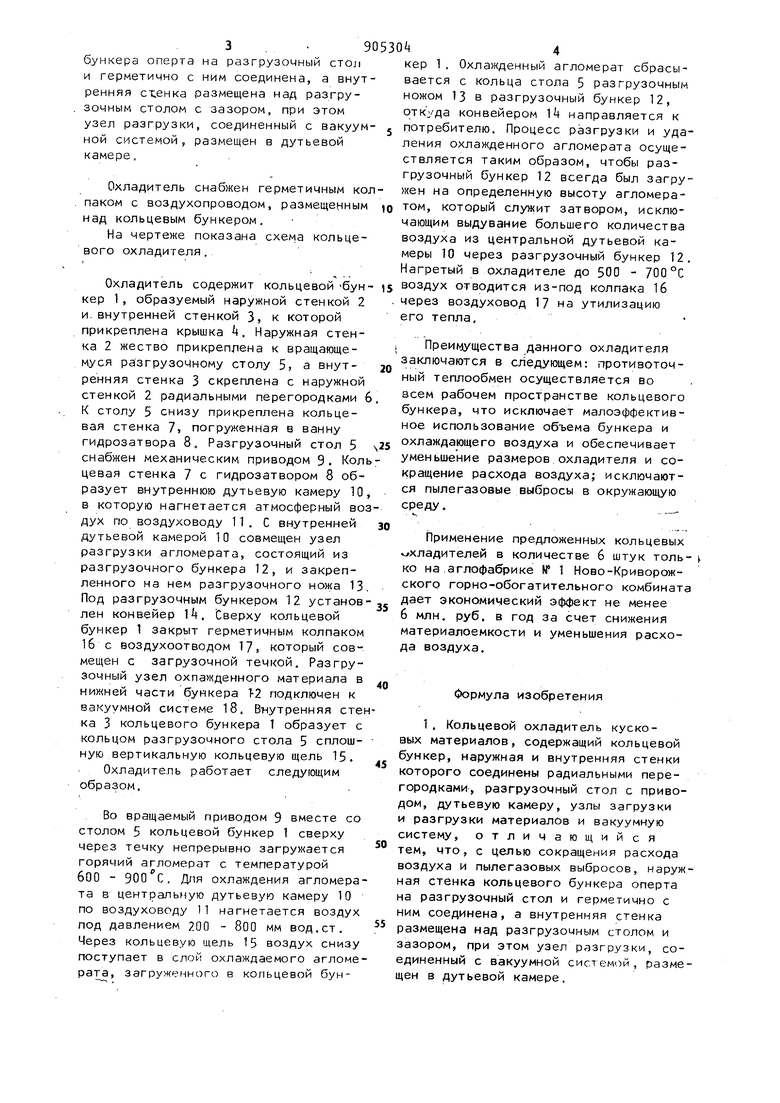

Поставленная цель достигается тем, что в кольцевом охладителе кусковых материалов, содержащем кольцевой бункер, наружная и внутренняя стенки которого соединены радиальными пере20городками, разгрузочный стол с приводом, дутьевую камеру, узлы загрузки и разгрузки материалов и вакуумную систему, наружная стенка кольцевогг и герметично с ним соединена, а внутренняя оценка размещена над разгрузочным столом с зазором, при этом узел разгрузки, соединенный с вакуумной системой, размещен в дутьевой камере. Охладитель снабжен герметичным кол паком с воздухопроводом, размещенным над кольцевым бункером. На чертеже показана схема кольцевого охладителя, Охладитель содержит кольцевой-буикер 1, образуемый наружной стенкой 2 и. внутренней стенкой 3, к которой прикреплена крышка . Наружная стенка 2 жество прикреплена к вращающемуся разгрузочному столу 5, а внутренняя стенка 3 скреплена с наружной стенкой 2 радиальными перегородками 6 К столу 5 снизу прикреплена кольцевая стенка 7 погруженная в ванну гидрозатвора 8. Разгрузочный стол 5 снабжен механическим приводом 9. Кол цевая стенка 7 с гидрозатвором 8 образует внутреннюю дутьевую камеру 10 в которую нагнетается атмосферный во дух по воздуховоду 11. С внутренней дутьевой камерой 10 совмещен узел разгрузки агломерата, состоящий из разгрузочного бункера 12, и закрепленного на нем разгрузочного ножа 13 Под разгрузочным бункером 12 уставов лен конвейер 1. Сверху кольцевой бункер 1 закрыт герметичным колпаком 16 с воздухоотводом 17) который совмещен с загрузочной течкой. Разгрузочный узел охлажденного материала в нижней части бункера Т-2 подключен к вакуумной системе 18. Внутренняя сте ка 3 кольцевого бункера 1 образует с кольцом разгрузочного стола 5 сплошную вертикальную кольцевую щель 15. Охладитель работает следующим образом. Во вращаемый приводом 9 вместе со столом 5 кольцевой бункер 1 сверху через течку непрерывно загружается горячий агломерат с температурой 600 - 900 С, Для охлаждения агломера та в центральную дутьевую камеру 10 по воздуховоду 11 нагнетается воздух под давлением 200 - 800 мм вод.ст. Через кольцевую щель 15 воздух снизу поступает в слой охлаждаемого агломе рата, загруженного в кольцевой бунБается с кольца стола 5 разгрузочным ножом 13 в разгрузочный бункер 12, откуда конвейером k направляется к потребителю. Процесс разгрузки и удаения охлажденного агломерата осуществляется таким образом, чтобы разгрузочный бункер 12 всегда был загруен на определенную высоту агломератом, который служит затвором, исключающим выдувание большего количества воздуха из центральной дутьевой камеры 10 через разгрузочный бункер 12. Нагретый в охладителе до 500 - 700°С воздух отводится из-под колпака 16 через воздуховод 17 на утилизацию его тепла. Преи1 1ущества данного охладителя заключаются в следующем: противоточный теплообмен осуществляется во всем рабочем пространстве кольцевого бункера, что исключает малоэффективное использование объема бункера и охлаждающего воздуха и обеспечивает уменьшение размеров охладителя и сокращение расхода воздуха; исключаются пылегазоаые выбросы в окружающую среду., Применение предложенных кольцевых ч хладителей в количестве 6 штук только на.аглофабрике № 1 Ново-Криворожского горно-обогатительного комбината дает экономический эффект не менее 6 млн. руб. в год за счет снижения материалоемкости и уменьшения расхода воздуха. Оормула изобретения 1. Кольцевой охладитель кусковых материалов, содержащий кольцевой бункер, наружная и внутренняя стенки которого соединены радиальными перегородками, разгрузочный стол с приводом, дутьевую камеру, узлы загрузки и разгрузки материалов и вакуумную систему, отличающийся тем, что, с целью сокращения расхода воздуха и пылегазовых выбросов, наружная стенка кольцевого бункера оперта на разгрузочный стол и герметично с ним соединена, а внутренняя стенка размещена над разгрузочным столом и зазором, при этом узел разгрузки, соединенный с вакуумной системой, размещен в дутьевой камере. 2. Охладитель по п, 1, отличающийся тем, что он снабжен герметичным колпаком с воздухопроводом, размещенным над кольцевым бункером. 5 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 387008, кл. С 22 В 1/26, 1972.

Авторы

Даты

1982-02-15—Публикация

1980-02-19—Подача