(54) УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ МАГНИТНЫХ ДЕФЕКТОСКОПОВ (ЕГО ВАРИАНТЫ)

. . .

Изобретение относится к измерительной тех нике и может быть использовано для калибровки магнитных дефектов.

Известно устройство, содержащее контрольный образец с искусственным дефектом, выполненным, например, в виде прямоугольного паза. Контрольные образцы позволяют Калибровать магнитный дефектоскоп в реальных условиях, т.е. с учетом магнитных свойств изделия 1 .

Недостатком устройства является низкая точность калибровки дефектоскопа в связи с тем, что при его эксплуатации дефектоскоп необходимо настраивать на выявление некоторого дефекта, имеющего заданные размеры по цшрине и глубине..

Заданные размеры могут иметь различные значения в зависимости от тре|бований к качеству изделия и в зависимости от условий эксплуатации дефектоскопа, например от уровня помех, создаваемых магнитными неоднородностями материала изделия. Все это приводит к тому, что дефектоскоп должен быть оснащен большим количеством контрольных образцов с искусственными дефек1ами. При

малом количестве контрольных образцов размеры ближайшего искусственного дефекта могут значительно отличаться от заданных размеров дефекта, подлежащего обнаружению. Поэтому калибровка дефектоскопа в этом случае окаэьгаается неточной.

Кроме того, к недостаткам известного устройства можно также отнести сложность изготовления искусственных дефектов некоторых типов, например волосовин.

Наиболее близким к изобретению по технической сущности является устройство для калибровки магнитных дефектоскопов, содержащее источник электрического тока и проводник, выполненный в виде пластины.

При пропускании электрического тока вокруг проводника образуется магнитное поле, эквивалентное магнитному полю дефекта. Поэтому с помощью данного устройства можно: калибровать магнитные дефектоскопы 2.

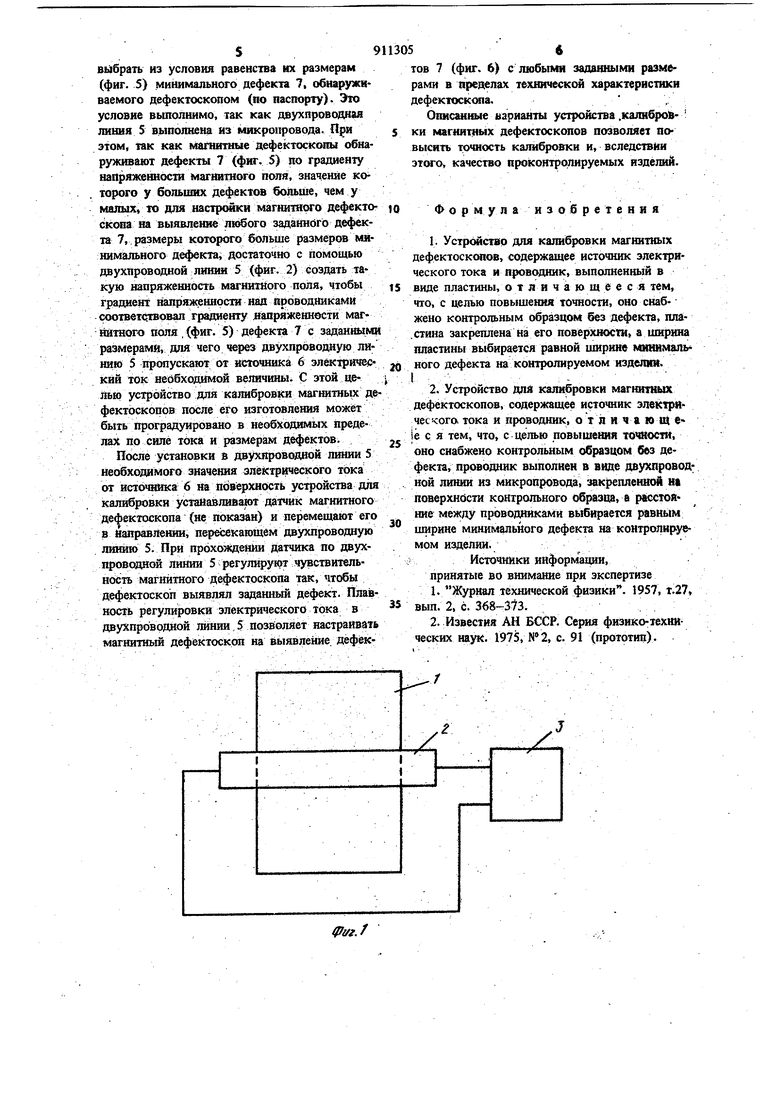

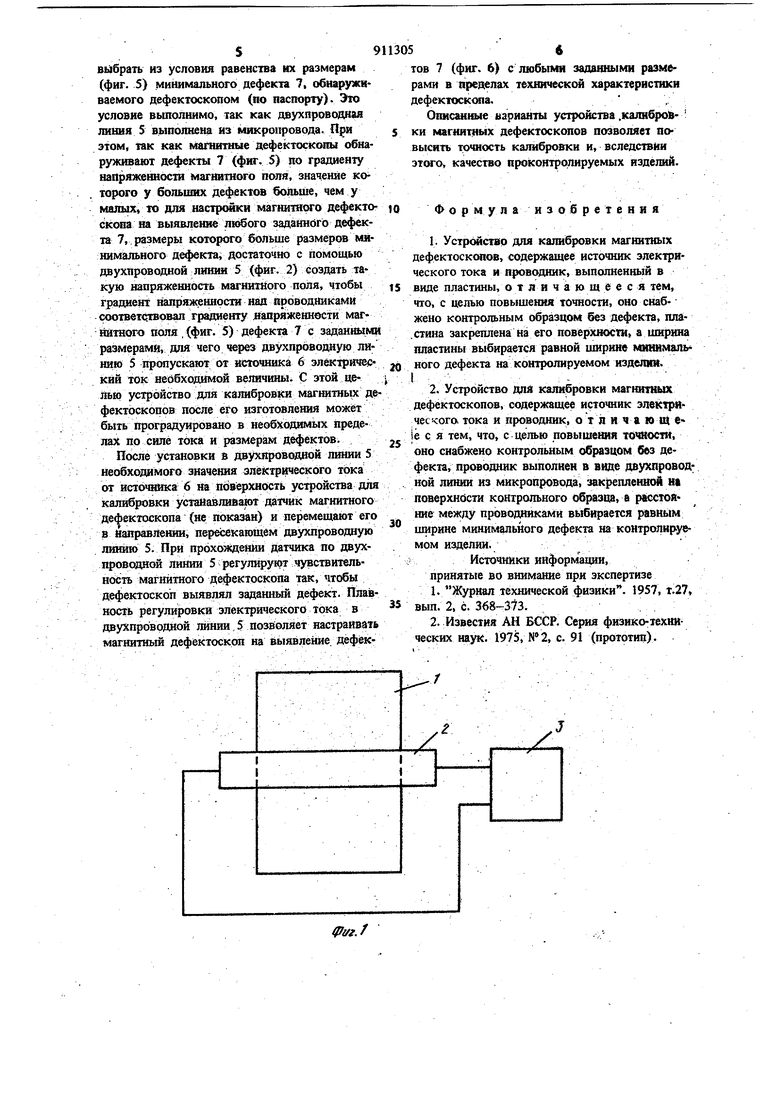

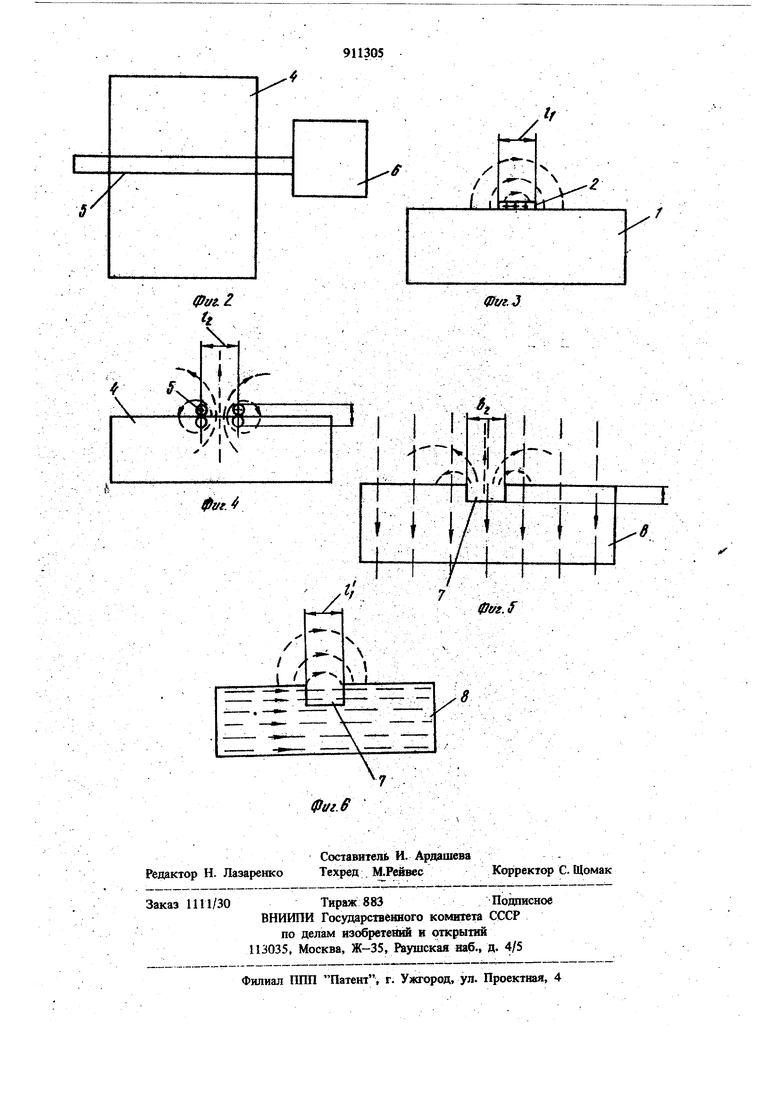

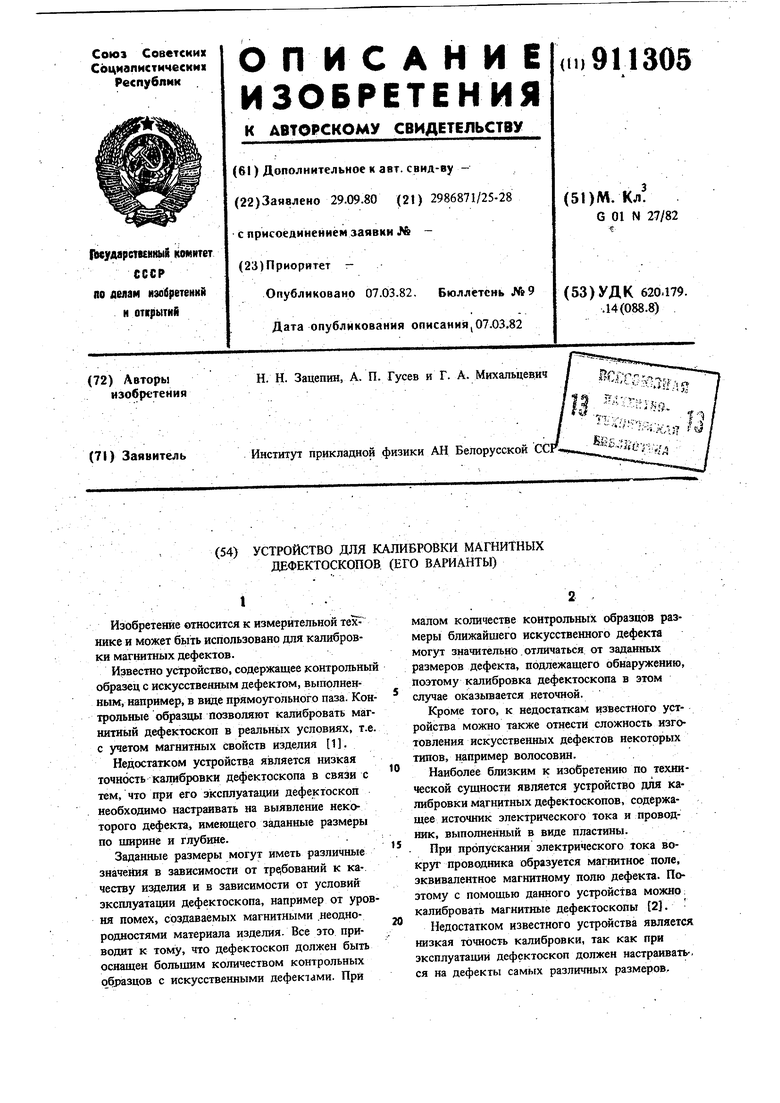

Недостатком известного устройства является низкая точность калибровки, так как при эксплуатации дефектоскоп должен настраивать-, ся на дефекты самых различных размеров. а для точной калибровки он должен быть оснащен большим количеством проводников, воснроизводящих магнитное поле отдельного дефекта. Цель изобретения - повышение точности калибровки. Поставленная цель достигается тем, что уст ройство снабжено контрольным образцом без дефекта, пластина закреплена на его поверхности, а ширина пластины выбирается равной ширине минимального дефекта на контро лируемом изделии. Кроме того, в устройстве для калибровки (по второму варианту) проводник может быт выполнен в виде двухпроводной линии из ми кропровода, закрепленной на поверхности кон трольного образца, а расстояние между проводниками выбирается равным ширине минимального дефекта на контролируемом изделии На фиг. 1 представлено устройство для калибровки магнитных дефектов при намагничивании изделия параллельно контролируемой поверхности; на фиг. 2 - устройство для калибровки дефектоскопов, работающих при намагничивании изделия перпендикулярно контролируемой поверхности; на фиг. 3 - распределение магнитного поля, создаваемого устройством для калибровки; на фиг. 4 - то же, для калибровки магнитных дефектоскопов; на фиг. 5 - распределение магнитного поля дефекта при нормальном намагничивании на фиг. 6 - то же, при параллельном намагничивании. Устройство для калибровки магнитных дефектоскопов (фиг. 1) содержит бездефектный контрольный образец 1, электропроводящую пластину 2 и источник 3 электрического тока. Электропроводящая пластина 2 закреплена на поверхности контрольного образца I и соединена с источником 3 электрического тока. Ширина li пластинь выбирается равной ширине li минимального дефекта на контролируемом изделии. Устройство дпя калибровки магнитных дефектоскопов (фиг. 2) содержит бездефектный контрольный образец 4, двухпроводную линию 5 и источник 6 электрического тока. Двухпроводная линия 5 выполнена из микропровода, закреплена на поверхности контрольного образца 4 и соединена с источником 6 электрического тока. Расстояние г между проводниками выбирается равным ширине минимального дефекта Ij на контролируемом изделии. Устройство (фиг. 1) для калибровки магнитных дефектоскопов работает следующим образом. От источ1шка 3 по пластине 2 пропускают электрический ток.. Если тиирина пластины рав 4 на ширине (фиг. 6) дефекта 7, то распределение напряженности образуемого магнитного поля (фиг. 3) близко к распределению напряженности магнитного поля (фиг. 6) дефекта 7 при намагничивании контролируемого изделия 8 магнитным полем параллельно контродируемой поверхности. Так как ширина пластины в устройстве для калибровки выбрана равной ширине Ь магнитного дефекта, то необходимый градиент напряженности магнитного поля (фиг, 3), соответствующий размерам заданного при калибровке дефекта, получают установкой необходимой величины злектрического тока в пластине 2 (фиг. 1). . Устройство для калибровки может быть заранее проградуировано по силе злектрического тока и размерам дефектов в необходамом интервале. После установки необходимого значения злектрического тока в пластине 2 (фиг, 1) на поверхность контрольного образца 1 устанавливают датчик магнитного дефектоскопа (не показан) и перемещают его в направлении, пересекающем пластину 2. При пересечении датчиком, пластины 2 регулировкой чувствительности настраивают дефектоскоп на выявление дефекта с заданными размерами. Так как настройка на заданные размеры дефекта в устройстве (фиг. 1) для калибровки производится плавной регулировкой электрического тока, то дефектоскоп может быть точно Откалиброван .на любые размеры дефектов. Кроме того, так как устройство снабжено бездефектным контрольным образцом 1, который имеет все свойства реальных.изделий, то при калибровке устраняется ошибка, связанная с ограничением чувствительности помехами изделия. Устройство (фиг. 2) для калибровки магнитных дефектоскопов работает следующим образом. От историка 6 по двухпроводной линии 5 пропускают электрический ток. При этом над образцом 4 (фиг. 4) образуется магнитное поле, являюгцееся суммарным двух полей: магнитного поля электрического тока.двухпроводной линии 5 и вторичного магнитного поля образца 4. Магнитное Поле (фиг. 4) двухпроводной линии 5 воспроизводит магнитное поле (фиг.5) дефекта 7 при намагничивании контролируемого изделия 8 магнитным полем перпендикулярно контролируемой поверхности, причем ширина Ij дефекта равна расстоянию Ij (фиг.4) л11ежду прсшодниками двухпроводной линии 5. Для того, чтобы с помощью данного устройства (фиг. 2) было возможно настраивать магнитный дефектоскоп на выявление дефектов 7 (фиг. 5) любых заданных размеров, необходимо размеры двухпроводной линии 5 выбрать из условия равенства их размерам (фиг, 5) миниАвального дефекта 7, обнаружн ваемого дефектоскопом (по паспорту). усяовие выполнимо, так как шухяроводаая линия 5 выпотшш из микропровода. При этом, так как магнитные дефектоскопы обнаруживают дефекты 7 (фиг. 5) по градиенту напряженности магнитного поля, значение ко торого у больших дефектов больше, чем у малых, к для настройки шгиитя о дефектов скопа на выявление любого заданндго дефекта 7, размеры которого больше размеров миШ1м1ального дефекта, достаточно с помощью двухпроводной линии 5 (фиг. 2) создать такую напряженность магнитного поля, чтобы градаент напряженности над проводниками соответствовал градиенту напряженнести магнитного поля. (фиг. 5) дефекта 7с заданшлми размерами для чего юрез двухпроводную линию 5 пропускают от источника 6 злек йческий ток необходимой величины. С этой целью устройство для калибровки магнитных де фектоскопов после его изготовления может быть проградуировано в необХодимьп пределах по силе тдка и размерам дефектов. После установки в двухярО Зодной линии S необходимого значения электрического тока от ист6ч}Шка 6 на поверхность устройства для кал1Шровки устанавливают датчик магнитного дефектоскопа (не показан) и перемещают его в Направлении, пересекающем двухпроводную линию 5. При прохоясдении датчика по двухпроводной Линии 5 рбтулщ ую1 чувствительность магнитного дефектоскопа так, чтобы дефектоскоп выявлял заданный дефект. Плавность регулировки злектрического тока в двухпроводной линии. 5 позволяет настраивать магнитный дефектоскоп на Выявление. деф(гктов 7 (фиг. 6) с любыми заданными размерами в пределах технической характеристики дефектоск М1а. Описанные варианты устройства .калибровки магнитных дефектоскопов позволяет повысять точность калибровки и, вследствии этого, качество проконтр01лируемых изделий. Ф о р м у л а и 3 о б р е т е н и я 1.Устройство для калибровки магнитных дефектоскопов, содержащее источник электрического тока и проводник, выполненный в виде пластины, о т л и ч а ю m i е с я тем, что, с целью повышения точности, оно снабжено контрольным образцом без дефекта, шга. стина закреплена на его поверхносги, а ширина пластины выбирается равной ширине мимималь ного дефекта та контролируемом изделии. .,: - / 2.Устройство дли калибровки магнитных дефектоскопов, содержащее источник электрячесчога тока и проводник, о т л и ч а ю iii еie с я тем, что, с целью повышения точности, оно снабжено контрольным образцом ббз дефекта, проводник выполнен в виде двухпроводной линии из микропровода, закрепленной н« noBepxHdcTH контрольного образца, а рвсстоя нке между проводниками выбирается равнь1м ширине минимального дефекта на контролир.уемом изделии. Источники информации, принятые во внимание при экспертизе 1. Журнал технической физики. 1957, т.27, вып. 2, с. 368-373. 2.Известия АН БССР. Серия физико-технических наук. 1975, , с. 91 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ калибровки магнитных дефектоскопов и устройство для его осуществления | 1988 |

|

SU1589190A1 |

| Устройство для калибровки магнитных дефектоскопов | 1988 |

|

SU1589191A2 |

| Способ калибровки магнитных дефектоскопов и устройство для его осуществления | 1991 |

|

SU1817015A1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ МАГНИТНЫХ ДЕФЕКТОСКОПОВ | 1992 |

|

RU2040787C1 |

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ | 2014 |

|

RU2566418C1 |

| Способ калибровки магнитных дефектоскопов | 1991 |

|

SU1797029A1 |

| СПОСОБ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ | 2011 |

|

RU2474815C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ДЕФЕКТОВ В ИЗДЕЛИЯХ ИЗ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2011 |

|

RU2461819C1 |

| Способ магнитографического контроля | 1989 |

|

SU1727043A1 |

| Способ магнитной дефектоскопии для выявления разноориентированных дефектов в движущихся цилиндрических изделиях | 1990 |

|

SU1742708A1 |

л./

.2

х;

Авторы

Даты

1982-03-07—Публикация

1980-09-29—Подача