(54) УСТАНОВКА ДЛЯ ГОРЯЧЕГО ГИДРОПРЕССОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прямого нагревазАгОТОВОК пРи гидРОпРЕССОВАНии | 1978 |

|

SU799887A1 |

| Устройство для гидростатического прессования заготовок большой длины | 1978 |

|

SU745570A1 |

| Способ томографии | 1985 |

|

SU1461408A1 |

| Устройство для получения профильных изделий методом гидростатического прессования | 1986 |

|

SU1461578A1 |

| Установка для гидростатическогопРЕССОВАНия пОлыХ издЕлий | 1979 |

|

SU841761A1 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| Зажим-уплотнение к устройству для гидропрессования | 1981 |

|

SU997939A1 |

| Устройство для гидростатического прессования длинномерных заготовок | 1980 |

|

SU946767A1 |

| Устройство для гидростатического прессования | 1978 |

|

SU791441A2 |

| Инструментальный узел для гидропрессования проволоки | 1988 |

|

SU1611485A1 |

1

Изобретение относится к обработке металлов давлением, а точнее к устройствам для горячего гидропрессования.

Известна установка того же назначения, содержащая контейнер с полостью для заготовки и рабочей жидкости, матрицу и устройство для электроконтактного нагрева 1.

Недостатком этого устройства является ограниченные возможно .и прессования изделий из заготовок различной формы, в частности прутковых.

Цель изобретения - экономия электроэнергии и возможность прессования пруткового материала.

Поставленная цель достигается тем, что в установке для горячего гидропрессования, содержащей контейнер с полостью для заготовки и рабочей жидкости матрицу и устройства для электроконтактного нагрева, выполнено в виде коаксиально установленной в полости контейнера трубчатой шины с радиальными отверстиями и с электроизолированной наружной поверхностью и подпружиненного контакта, закрепляемого на заднем конце заготовки.

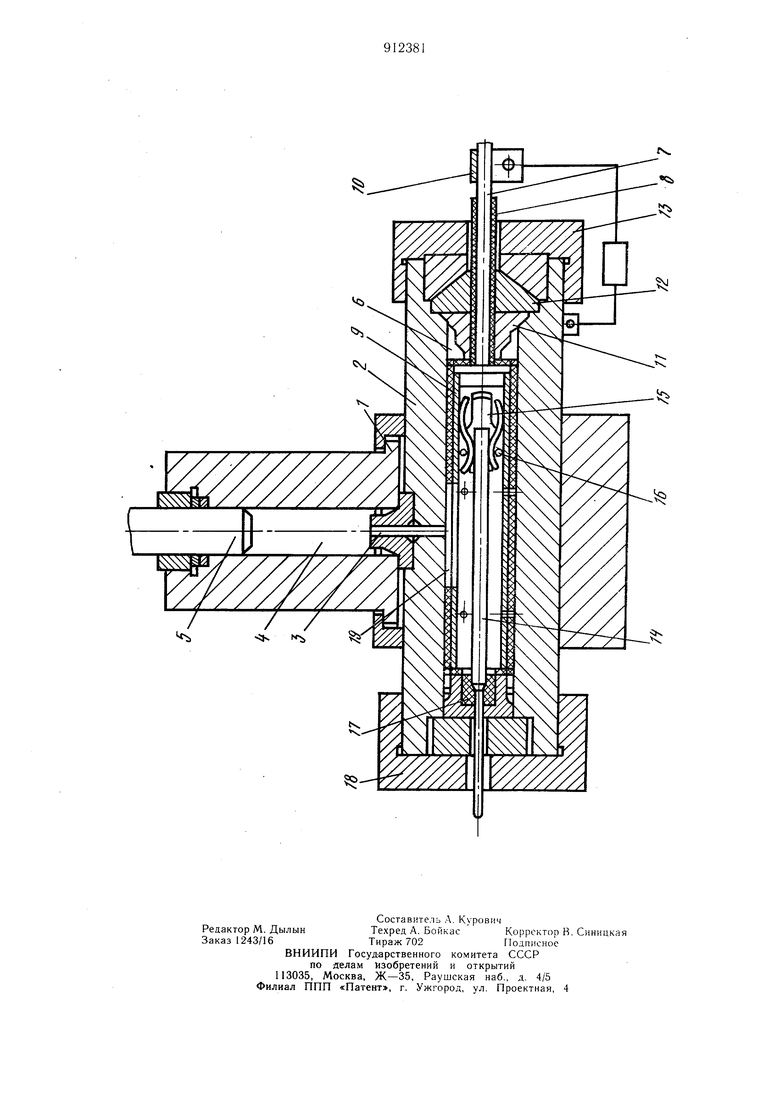

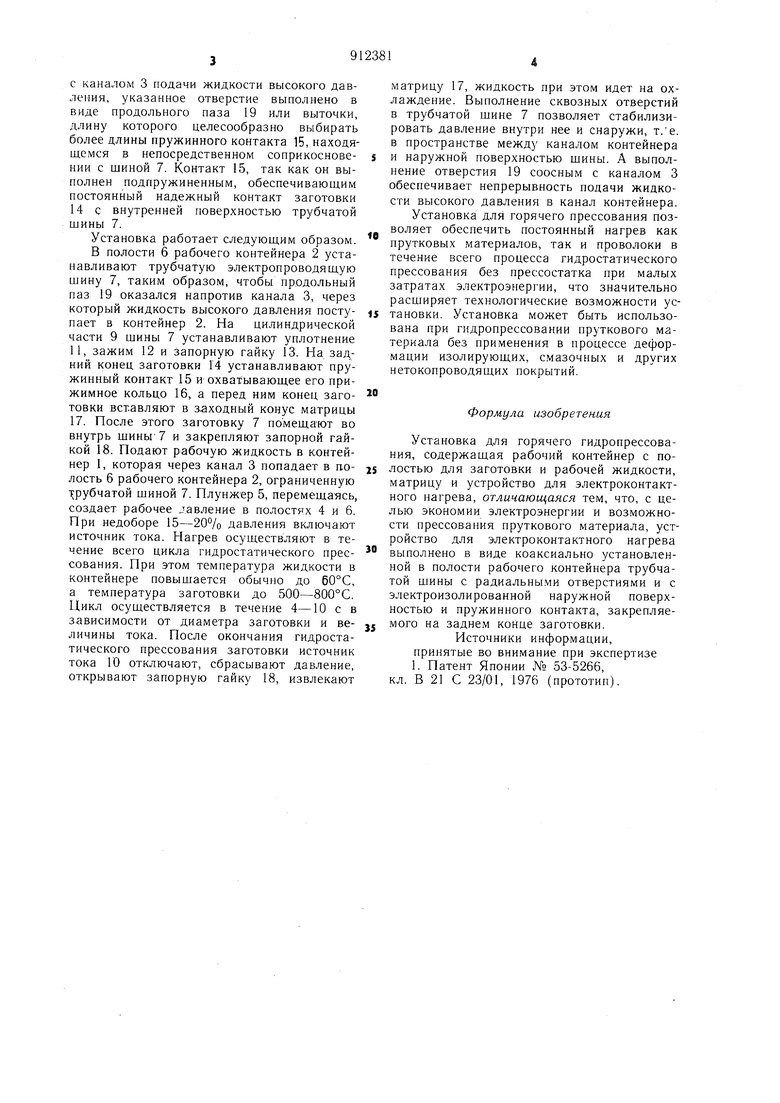

На чертеже показана установка для горячего гидропрессовйния, общий вид.

Установка содержит вертикальный 1 и горизонтальный рабочий 2 контейнеры, .сообщающиеся между собой каналом 3. Вертикальный контейнер 1 в данном случае попользуется как источник высокого давления, в канале 4 которого установлен п.чунжер 5. В полости 6 рабочего контейнера 2 коаксиально установлена трубчатая электропроводящая щина 7, наружная поверхность которой, контактирующая с контейнером 1, покрыта изолирующим материалом 8. Часть 9 шины 7, проходящая через торцевую часть рабочего контейнера 1, выполнена цилиндрической и соединена с источником тока 10. На шине 7 размепнны шлифовое уплотнение 11, клиновый зажим 15 2 и запорная гайка 13. В полости 6 рабочего контейнера 2, ограниченной трубчатой щиной 7, находится заготовка 14 на заднем конце которой неподвижно закреплен подпружиненный контакт 15 с прижимным кольцом 16, а на переднем - матрица 17, закрепленная запорной гайкой 18. Матрица 17 подключена ко второму полюсу источника тока 10. По всей длине трубчато тины 7 выполнены сквозные радиальные отверстия, а в месте шины, находящейся соосно с каналом 3 подачи жидкости высокого давления, указанное отверстие выполнено в виде продольного паза 19 или выточки, длину которого целесообразно выбирать более длины пружинного контакта 15, находящемся в непосредственном соприкосновеНИИ с шиной 7. Контакт 15, так как он выполнен подпружиненным, обеспечивающим постоянный надежный контакт заготовки 14 с внутренней поверхностью трубчатой шины 7. Установка работает следующим образом. В полости 6 рабочего контейнера 2 устанавливают трубчатую электропроводящую шину 7, таким образом, чтобы продольный паз 19 оказался напротив канала 3, через который жидкость высокого давления поступает в контейнер 2. На цилиндрической части 9 шины 7 устанавливают уплотнение 11, зажим 12 и запорную гайку 13. На задний конец заготовки 14 устанавливают пружинный контакт 15 и охватывающее его прижимное кольцо 16, а перед ним конец заготовки вставляют в злходный конус матрицы 17. После этого заготовку 7 помещают во внутрь щиньг7 и закрепляют запорной гайкой 18. Подают рабочую жидкость в контейнер 1, которая через канал 3 попадает в полость 6 рабочего контейнера 2, ограниченную рубчатой шиной 7. Плунжер 5, перемещаясь, создает рабочее давление в полостях 4 и 6. При недоборе 15-20% давления включают источник тока. Нагрев осуществляют в течение всего цикла гидростатического прессования. При этом температура жидкости в контейнере повышается обычно до 60°С, а температура заготовки до 500-800°С. Цикл осуществляется в течение 4-10 с в зависимости от диаметра заготовки и величины тока. После окончания гидростатического прессования заготовки источник тока ГО отключают, сбрасывают давление, открывают запорную гайку 18, извлекают матрицу 17, жидкость при этом идет на охлаждепие. Выполнение сквозных отверстий в трубчатой щине 7 позволяет стабилизировать давление внутри нее и снаружи, т.е. в пространстве между каналом контейнера и наружной поверхностью щины. А выполнение отверстия 19 соосным с каналом 3 обеспечивает непрерывность подачи жидкости высокого давления в канал контейнера. Установка для горячего прессования позволяет обеспечить постоянный нагрев как прутковых .материалов, так и проволоки в течение всего процесса гидростатического прессования без прессостатка при малых затратах электроэнергии, что значительно расширяет технологические возможности установки. Устанойка может быть использована при гидропрессовании пруткового материала без применения в процессе деформации изолирующих, с.мазочных и других нетокопроводящих покрытий. Формула изобретения Установка для горячего гидропрессования, содержащая рабочий контейнер с полостью для заготовки и рабочей жидкости, матрицу и устройство для электроконтактного пагрева, отличающаяся тем, что, с целью экономии электроэнергии и возможности прессования пруткового материала, устройство для электроконтактного нагрева выполнено в виде коаксиально установленной в полости рабочего контейнера трубчатой шины с радиальны.ми отверстиями и с электроизолированной наружной поверхностью и пружинного контакта, закрепляемого на заднем конце заготовки. Источники информации, принятые во внимание при экспертизе 1. Патент Японии № 53-5266, кл. В 21 С 23/01, 1976 (прототип).

Авторы

Даты

1982-03-15—Публикация

1980-07-08—Подача