(54) ЗAЖИM-УПJ 1OTHEHИE К УСТРОЙСТВУ ДЛЯ ГИДРОПРЕССОВАНИЯ

1

Изобретение относится к обработке металлов гидростатическим прессованием, в частности, к устройствам для гидростатического прессования заготовок большой длины..

Известно зажим-уплотнение к устройству для гидропрессования, содержащее последовательно размещенные клиновой захват и трубчатое уплотнение высокого давленния 1.

В указанном устройстве трубчатое уплотнение представляет собой стальную втулку с различной толщиной стенкн. Торец втулки, воздействующий на клинья зажима и испытывающий большие удельные давления, выполнен толстостенным, а противоположный конец, являющийся уплотнением высокого давления, выполнен с очень малой толщиной стенки, чтобы под воздействием жидкости высокого давления плотно схватывать заготовку и герметизировать камеру высо-, кого давления. Под водействием высокого давления тонкий конец трубчатого уплотнения должен сохранять свои первоначальные размеры, в частности диаметр отверстия для прохода заготовки, т. е. он должен работать в области упругих деформаций.

Для этого трубчатое уплотнение термообрабатывается на высокук) твердость. Но, поскольку деталь имеет большую разностенность, в местах перехода от минимальной толщины стенки к максимальной при обра5 ботке создаются термические напряжения, образукзтся микротрещины.

Микротрещины являются концентраторами напряжений, и в процессе циклического нагружения детали высоким давлением в

местах перехода образуются, микротрещины. Это приводит к нарушению герметичности камеры высокого давления, поломке трубчатого уплотнения, что нарущает работоспособность зажима-уплотнения и. уст,5 ройства в целом.

Снижение твердости трубчатого уплотнения не дает положительного результата, так как, когда уплотнение работает в области пластических деформаций и под воз20 действием высокого давления тонкий конец его не сохраняет свои первоначальные размеры, уменьшается диаметр проходного отверстия, что затрудняет загрузку заготовки в устройство и нарушает его работоспособность.

Наиболее близким техническим решением к предлагаемому является конструкция зажима-уплотнения к устройству для гидропрессования, содержащая последовательно размещенные по оси клиновой захват и прилегающее к нему большим торцом шлифовое уплотнение с отверстием для захода заготовки в каждом из них 2.

Недостатком известного устройства является невысокая надежность работы как следствие разрушения шлифового уплотнения в местах концентрации напряжений.

Целью изобретения является повышение надежности работы зажима - уплотнения к устройству для гидропрессования.

Указанная цель достигается тем, что зажим-уплотнение к устройству для гидропрессования, содержащее последовательно размещенные по оси клиновой захват и прилегающее к нему большим торцом шлифовое уплотнение с отверстием для захода заготовки в каждом из них, снабжено соосно размешенным уплотнителем, выполненным в виде трубки с фланцем, сопрягающимся с меньшим торцом шлифового уплотнения и жестко соединенным с этим уплотнением, при этом толщина стенок трубки соответствует толщине ее фланца.

Уплотнитель может быть выполнен из полимерных материалов.

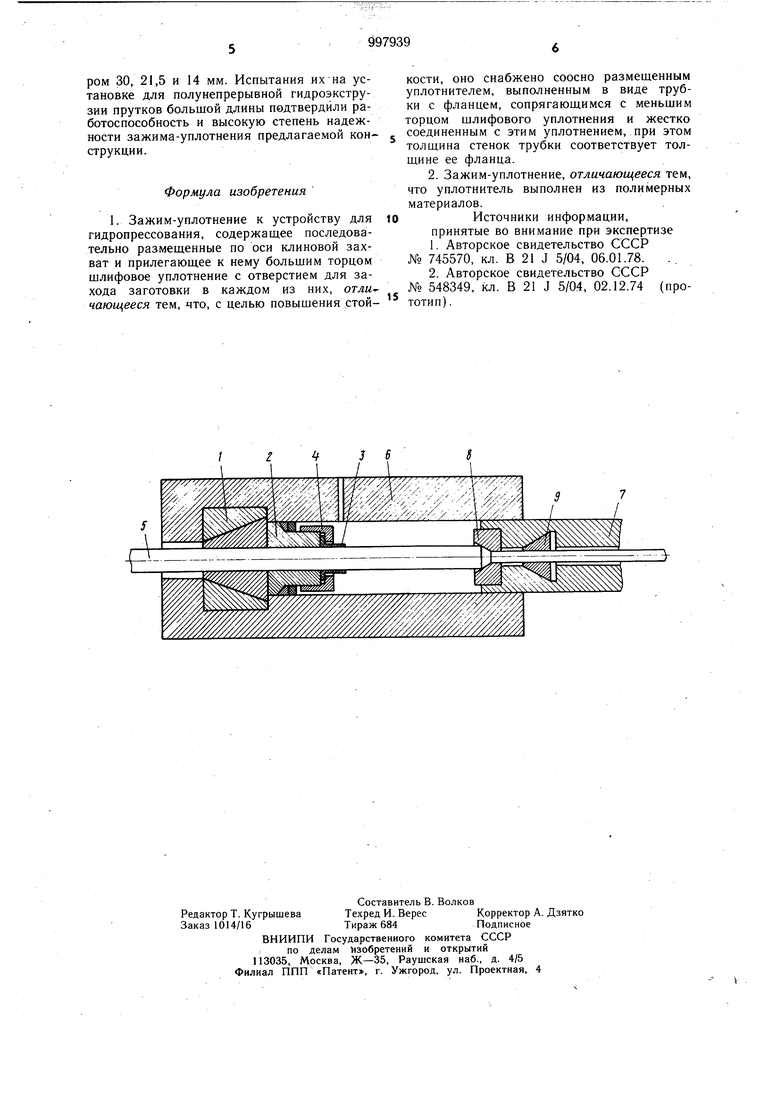

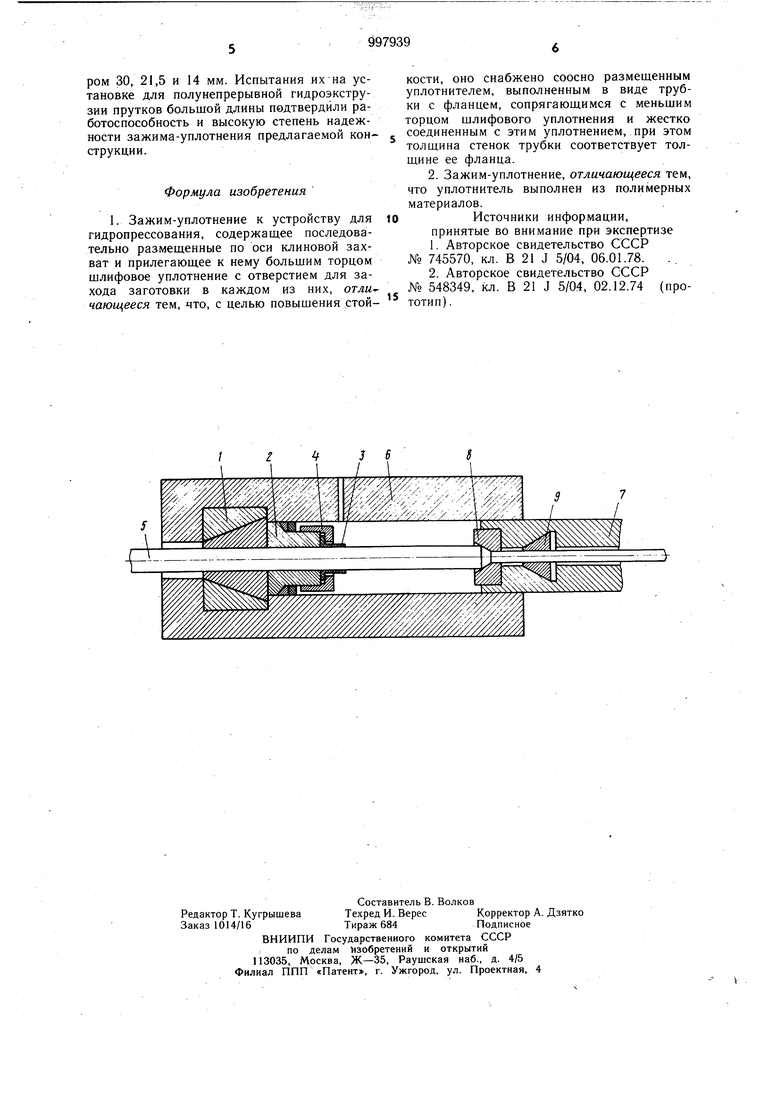

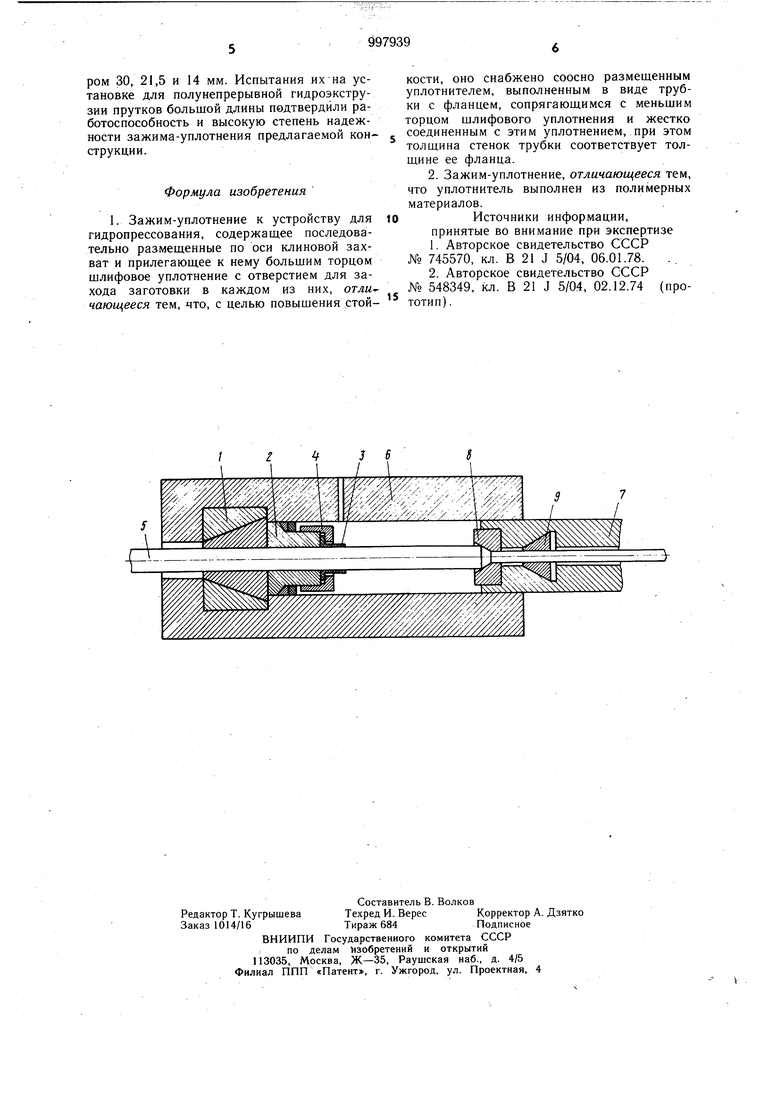

На чертеже изображено зажим-уплотнение, разрез.

Зажим-уплотнение содержит клиновой зажим 1 и трубчатое уплотнение, состоящее из шлифа 2, прилегающего большим торцом к клиновому зажиму 1, и уплотнителя 3, представляющего собой трубку с фланцем, контактирующим с меньшим торцом шлифа 2. Более полное прилегание флан ца уплотнителя 3 к торцовой поверхности шлифа 2 обеспечивается при помощи гайки 4,

Шлиф 2 представляет собой толстостенную стальную втулку с отверстием для прохода заготовки 5. Поскольку шлиф 2 передает большие осевые усилия на клиновой зажим 1 и должен обладать высокой прочностью, он термообрабатывается на максимальную для данного материала твердость. Уплотнитель 3 представляет собой стальную тонкостенную трубку с фланцем. Нри этом толщина фланца равна толщине стенки трубки. Уплотнитель 3 должен обладать высокими упругими свойствами, чтобы плот но облегать заготовку 5 под действием высокого давления и при этом не изменять гео метрических размеров отверстия для свободного прохода заготовки 5. Для этого он термообрабатывается на максимально возможную твердость.

Уплотнитель 3 может быть изготовлен также из упругих полимерных материалов, выдерживающих высокие гидростатические давления. Для плотного облегания уплотнителя 3 из полимерного материала вокруг заготовки 5 диаметр отверстия в нем должен быть меньше диаметра заготовки 5 на 0,05-0,15 мм.

Зажим-уплотнение устанавливается в контейнере 6 на входе заготовки 5 в камеру высокого давления.

На выходе заготовки 5 из контейнера 6 размешен с возможностью возвратно-поступательного перемещения кольцевой пуансон 7, на торце которого установлена матрица 8, а на выходе заготовки 5 из матрицы 8 установлен клиновой захват 9.

В исходном положении кольцевой пуансон 7 находится в крайнем левом положении. Заготовка 5 вводится в контейнер 6 через отверстие в зажиме-уплотнении до упора в матрицу 8. Передний конец заготовки 5 для свободного прохода через матрицу 8 предварительно обрабатывается путем протягивания его через обычные волоки.

Захват 9 зажимает передний конец заготовки 5, а пуансон 7 начинает перемещаться вправо, производя загрузку заготовки 5 в контейнер 6. Затем в контейнере 6 начинают создавать гидростатическое давление , под действием которого трубка уплотнителя 3 обжимается вокруг заготовки 5, герметизируя камеру высокого давления Давление фланца уплотнителя 3 через шлиф 2 воздействует на клиновой зажим 1, который зажимает заготовку 5, предотвращая ее перемещение влево.

Когда гидростатическое давление в контейнере достигнет величины, необходимой для гидропрессования, пуансон 7 с матрицей 8 перемещается влево, причем захват 9 в это время раскрывается, освобождая передний конец заготовки 5 и обеспечивая свободный проход экструдата. При достижении пуансоном 7 с матрицей 8 крайнего левого положения высокое давление в контейнере 6 сбрасывается и клиновой зажим 1 разжимается, освобождая заготовку 5,

Перемещением пуансона 7 с матрицей 8 вправо начинается новый цикл (цикл повторяется) .

Выполнение трубчатого уплотнения в виде шлифа и уплотнителя позволяет использовать его при многократном циклическом нагружении без замены уплотнителя.

Предлагаемая конструкция зажимауплотнения значительно повышает степень надежности работы как самого зажима-уплотнения, так и устройства в целом за счет исключения поломок уплотнителя.

Уплотнитель из полимерных материалов надежно уплотняет камеру высокого давления, значительно повышает срок службы уплотнителя, упрощает технологию его изготовления, исключает необходимость в наличии резиновой трубки, служащей для первоначального уплотнения камеры высокого давления.

Были изготовлены зажимы-уплотнения данной конструкции для заготовок диаметром 30, 21,5 и 14 мм. Испытания их на установке для полунепрерывной гидроэкструзии прутков большой длины подтвердили работоспособность и высокую степень надежности зажима-уплотнения предлагаемой конструкции.

Формула изобретения

1. Зажим-уплотнение к устройству для гидропрессования, содержащее последовательно размещенные по оси клиновой захват и прилегающее к нему большим торцом шлифовое уплотнение с отверстием для захода заготовки в каждом из них, оглы. чающееся тем, что, с целью повышения стойкости, оно снабжено соосно размещенным уплотнителем, выполненным в виде трубки с фланцем, сопрягающимся с меньшим торцом шлифового уплотнения и жестко соединенным с этим уплотнением, при этом толщина стенок трубки соответствует толщине ее фланца,

2. Зажим-уплотнение, отличающееся тем, что уплотнитель выполнен из полимерных материалов.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 745570, кл. В 21 J 5/04, 06.01.78.

2.Авторское свидетельство СССР

№ 548349, кл. В 21 J 5/04, 02.12.74 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидростатического прессования заготовок большой длины | 1978 |

|

SU745570A1 |

| Зажим-уплотнение к устройству для гидропрессования | 1986 |

|

SU1379005A1 |

| Установка для горячего гидропрессования | 1980 |

|

SU912381A1 |

| Установка для гидростатическогопРЕССОВАНия пОлыХ издЕлий | 1979 |

|

SU841761A1 |

| Устройство для гидростатического прессования длинномерных заготовок | 1980 |

|

SU946767A1 |

| Устройство для пластической де-фОРМАции пОд ВыСОКиМ дАВлЕНиЕМ | 1978 |

|

SU795695A1 |

| Устройство для гидростатического прессования | 1978 |

|

SU791441A2 |

| Устройство для гидростатического прессования длинномерных заготовок | 1980 |

|

SU880542A1 |

| Устройство для гидростатическогопРЕССОВАНия зАгОТОВОК бОльшОй длиНы | 1978 |

|

SU804045A1 |

| Устройство для полунепрерывного гидропрессования длинномерных заготовок | 1988 |

|

SU1498589A1 |

Авторы

Даты

1983-02-23—Публикация

1981-05-18—Подача