рячсй объемной штамповкой в открытых штампах с последующей обрезкой облоя (в автотракторостроении) и даже путем механической обработки со снятием стружки из листовой заготовки (в приборостроении). Такпм образом, недостатком известного способа является ограниченность номенклатуры изделий.

Целью изобретения является расширение номенклатуры изделий V-образных изделий с концевыми утолщениями.

Поставленная цель достигается тем, что согласно способу, включающему гибку стержневой заготовки и высадку одновременно обоих утолщений за один переход в закрытом щтампе, в начальный момент высадки производят подпор криволинейного участка высаживаемой части заготовки в направлении, перпендикулярпо.м изогнут(Л оси заготовки, а по мере увеличения поперечного сечения высаживаемой части подпирающий инструмент постепенно О1одвигают, не н ару HI а я при этом его контакта с деформируемым материалом. Причем в предложенном варианте по;и1ираю1ций инструмент отодвигают, постепенно уменьшая поверхность его контакта с деформируемым материалом, а к концу процесса высадки подпор деформируемого материала прекращают.

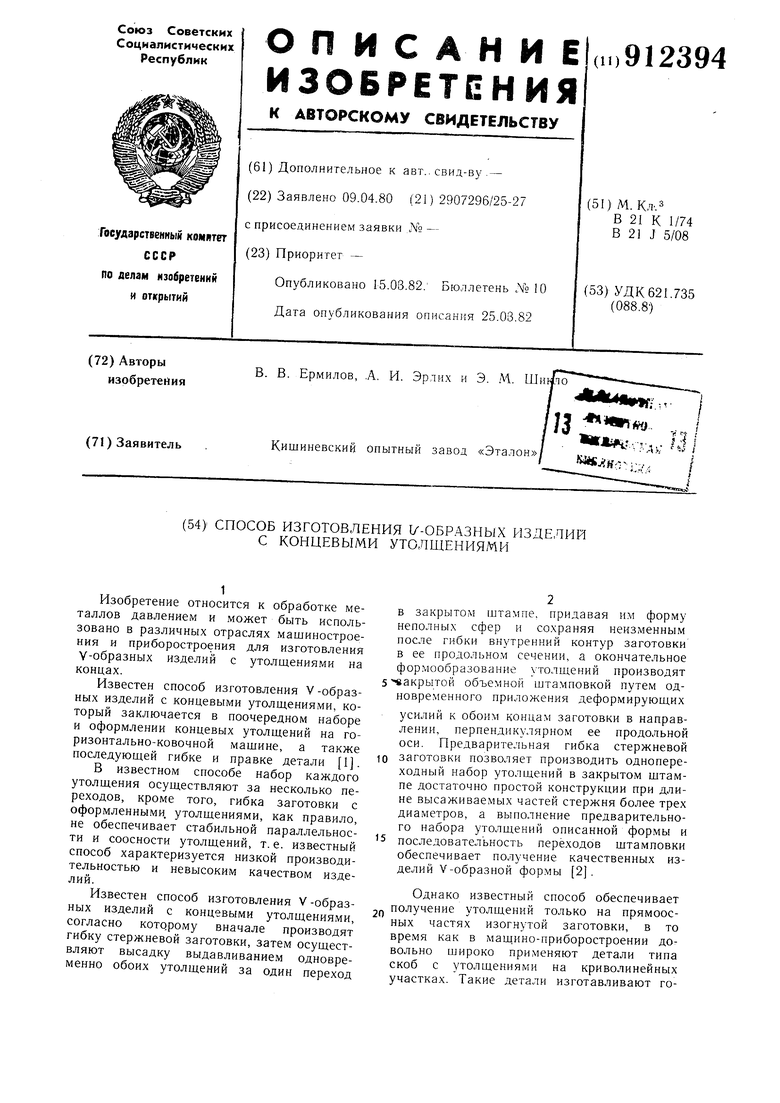

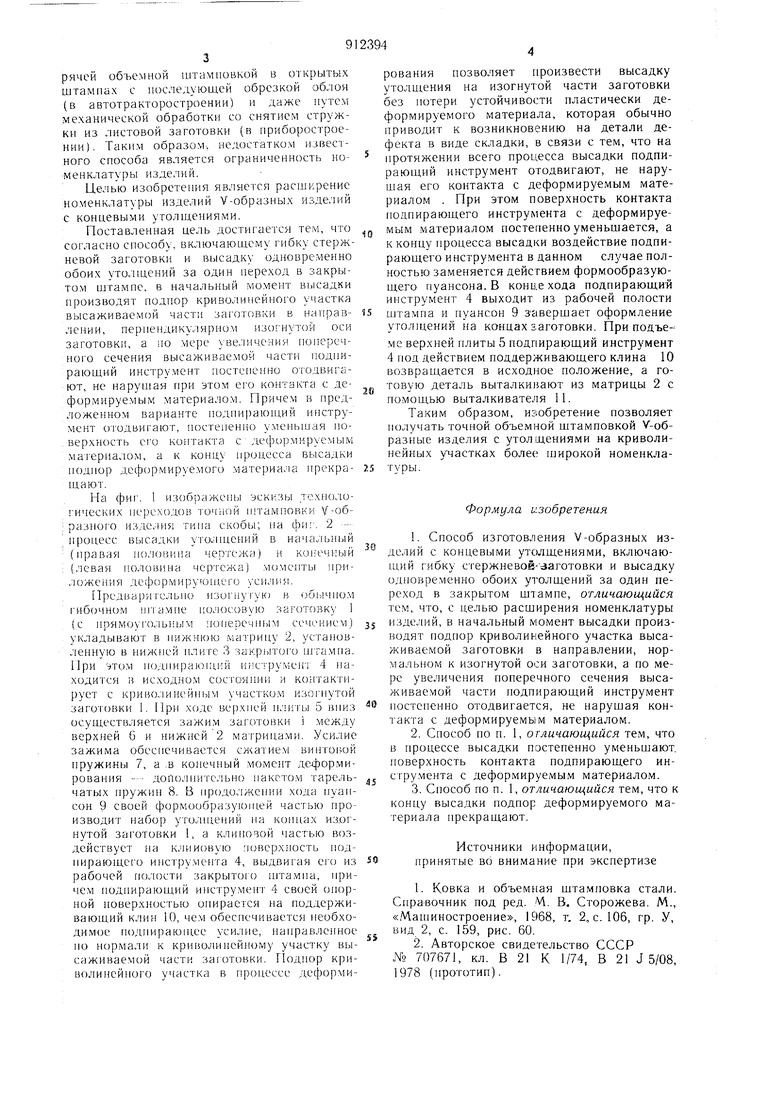

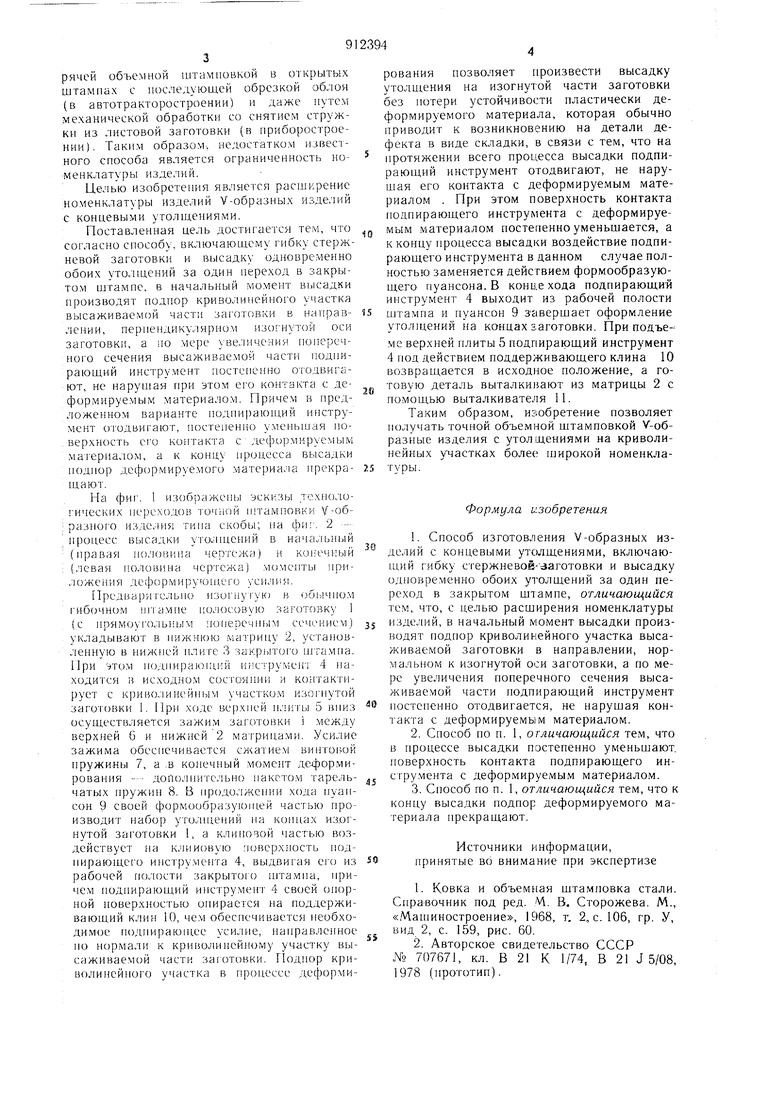

На фиг. 1 изображены эскизы техно;и гических перехг.хдов точной 1птамповки V-об: разиого изделия скобы; на фи.-. 2 - процесс выса;и и утолще -п- Й в нача;1ьный (правая половина чертежа) и ког ечный {левая половина чертежа) приложения де(|юрмирук)щего усилия.

Предварительио изогнугую в ьчЗычпо.м гибочном штампе полосовую заготовку 1 (с Г1рямоу|олы1ым по11еречп1)1м сечением) укладывают в нижнюю .матрицу 2, устаповленную в нижней плите 3 закр)ггого штампа. При этом 11одиираю1ций иг;струме1гг 4 находится в исходном сос1оя1п-1и и ко; так1ирует с криволинейным участко.м изогнутой заготовки 1. При ходе или1ы 5 вниз осуществляется зажим заготовки i между верхней 6 и нижней 2 ма рица.ми. Усилие зажима обесиечивается сжатием винтовой нружины 7, а .в конечный момент де-|формирования дополнительно паксто.м тарельчатых пружин 8. В иродо; жении хода пуансон 9 своей формообразу1О1н.ей частью производит набор уто;пцений на концах из.огнутой заготовки 1, а клиновой частью воздействует на клииовую поверхность иодпирающего ипстру.меьгга 4, выдвигая его из рабочей полости закрытого н тамна, причем подпирающий ииструме1гг 4 своей оиорной поверхностью опирается на поддерживающий клин 10, чем обесиечиваетея необходимое нодиираюи1ее усилие, нанравленное но нормали к криволинеЙ1 ому учаетку высаживаемой части заютовки. Г1однор криволинейного участка в иропесее деформирования позволяет произвести высадку утоли;ения на изогнутой части заготовки без иотери устойчивости пластически деформируемого материала, которая обычно приводит к возникновению на детали дефекта в виде складки, в связи с тем, что на

протяжении всего процесса высадки подпирающий инструмент отодвигают, не нарушая его контакта с деформируемым материалом . При этом поверхность контакта нодпирающего инструмента с деформируемым материалом постепенно уменьшается, а к концу процесса высадки воздействие подпирающего инструмента в данном случае полностью заменяется действием формообразующего пуансона. В конце хода подпирающий инструмент 4 выходит из рабочей полости

штампа и пуансон 9 Завершает оформление утолщений на концах заготовки. При подъеме верхней плиты 5 подпирающий инструмент 4 под действием поддерживающего клина 10 возврагцается в исходное положение, а готовую деталь выталкивают из матрицы 2 с помоа1.ью выталкивателя 11.

Таким образом, изобретение позволяет получать точной объемной штамповкой У-образные изделия с утолщениями на криволинейных участках более широкой номенклатуры.

Формула изобретения

1.Способ изготовления V-образных изделий с концевыми утолщениями, включающий гибку стержневов-ваготовки и высадку одновременно обоих утолщений за один переход в закрытом Ш1ампе, отличающийся тем, что, с целью расширения номенклатуры

изделий, в начальный момент высадки производят подпор криволинейного участка высаживаемой заготовки в направлении, нормальном к изогнутой оси заготовки, а по мере увеличения поперечного сечения высаживаемой части подпирающий инструмент

0 постепенно отодвигается, не нарущая контакта с деформируемым материалом.

2.Способ по п. 1, отличающийся тем, что в процессе высадки постепенно уменьшают, поверхность контакта подпирающего инструмента с деформируемым материалом.

3.Способ по п. 1, отличающийся тем, что к концу высадки подпор деформируемого материала прекращают.

Источники информации, принятые во внимание при экспертизе

1.Ковка и объемная щтамповка стали. Справочник под ред. М. В. Сторожева. М., «Машиностроение, 1968, т, 2, с. 106, гр. У,

вид 2, с. 159, рис. 60.

2.Авторское свидетельство СССР

.N0 707671, кл. В 2 К 1/74, В 21 J 5/08, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2015 |

|

RU2596511C1 |

| Устройство для высадки и осадки заготовок | 1981 |

|

SU1020177A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ДЕТАЛЕЙ КОНЦЕВОГО РЕЖУЩЕГО И СТЕРЖНЕВОГО ШТАМПОВОЧНОГО ИНСТРУМЕНТОВ | 2007 |

|

RU2359776C2 |

| Способ изготовления -образных изделий с концевыми утолщениями | 1977 |

|

SU707671A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 2006 |

|

RU2344896C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| Способ высадки утолщений на стержнях | 1980 |

|

SU897374A2 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| Штамп для высадки утолщений на трубных заготовках | 1985 |

|

SU1355341A1 |

Авторы

Даты

1982-03-15—Публикация

1980-04-09—Подача