(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ ОБЕЧАЙКИ

t

Изобретение относится к автоматизации сварочного производства и может быть использовано при сварке кольцевых швов обечаек реакторного оборудования, барабанов котлов, изделий нефтехимической промышленности на роликоопорных стендах.

Известно устройство для компенсации осевого смещения, использующее опорный ролик, устанавливаемый в контакте с кромкой обечайки, который механически ограничивает ее осевое смещение 1.

Недостатки этого устройства заключаются в том, что ролик механически повреждает кромку обечайки, в контакте с которой находится. Скорость вращения обечайки из-за действия сил трения между роликом и обечайкой НС постоянна, что приводит к изменению режима сварки и снижению качества шва. В случае обработки тяжелых обечаек, ролик и соответствующая система его крепления получаются тяжелыми, крупногабаритными и на их установку тратится много времени.

Известно также устройство для компенсации осевого смещения обечайки, в котором изменяют угол наклона одного из двух холостых роликов по отношению к вертикальной плоскости вращающейся обечайки 2. Недостатком этого устройства является то, что оно требует постоянного контроля со стороны оператора, ручного управления

роликами. Кроме того, дрейф обечайки находится в слишком больщом допуске.

Наиболее близким к предлагаемому является устройство для регулирования положения обечайки, содержащее роликоопор10 ный стенд, датчик осевого смещения и последовательно соединенные датчик положения механизма, углового перемещения, первый блок сравнения, первый усилитель, второй блок сравнения, датчик углового положения одного из роликов роликоопорного

15 стенда, второй усилитель электрогидравлический сервоклапан, управляющий подачей питания от гидравлической станции к гидроцилиндру, механизм углового перемещения ролика 3.

20 Недостатком такого устройства является то, что оно не обеспечивает необходимой точности и надежности компенсации осевого смещения из-за того, что при обработке крупногабаритных изделий, например изделш АЭС, допуск на перпендикулярность торцов обечайки ее оси может достигать до 10 мм, что значительно больше, чем допуск на величину осевого смещения при сварке на роликоопорах (1-2 мм). Кроме того, при монтаже системы из двух и более обечаек это положение еще более осложняется. В результате устройство принимает биение торца обечайки за осевое смещение самой обечайки. Это приводит к ложному срабатыванию системы и к недопустимо большой погрещности.

Цель изобретения - повышение точности и надежности компенсации осевого смещения.

Поставленная цель достигается тем, что в устройство для автоматического регулирования положения обечайки, содержащее роликоопорный стенд, датчик осевого смещения и последовательно соединенные задатчик положения механизма углового перемещения, первый блок сравнения, первый усилитель, второй блок сравнения, второй усилитель, электрогидравлический серзоклапан, управляющий при помощи гидроцилиндра механизмом углового перемещения ролика, а другой вход второго блока сравнения соединен с датчиком углового положения ролика, введены последовательно соединенные дополнительный датчик осевого смещения, инвертирующий усилитель, перемножитель сигналов и интегратор, а также неинвертйрующий усилитель, при этом через последний датчик осевого смещения соединен с перемножителем сигналов, а выход интегратора соединен с одним из входов первого-блока сравнения. Кроме того, датчики осевого смещения установлены с противоположных, сторон свариваемой детали.

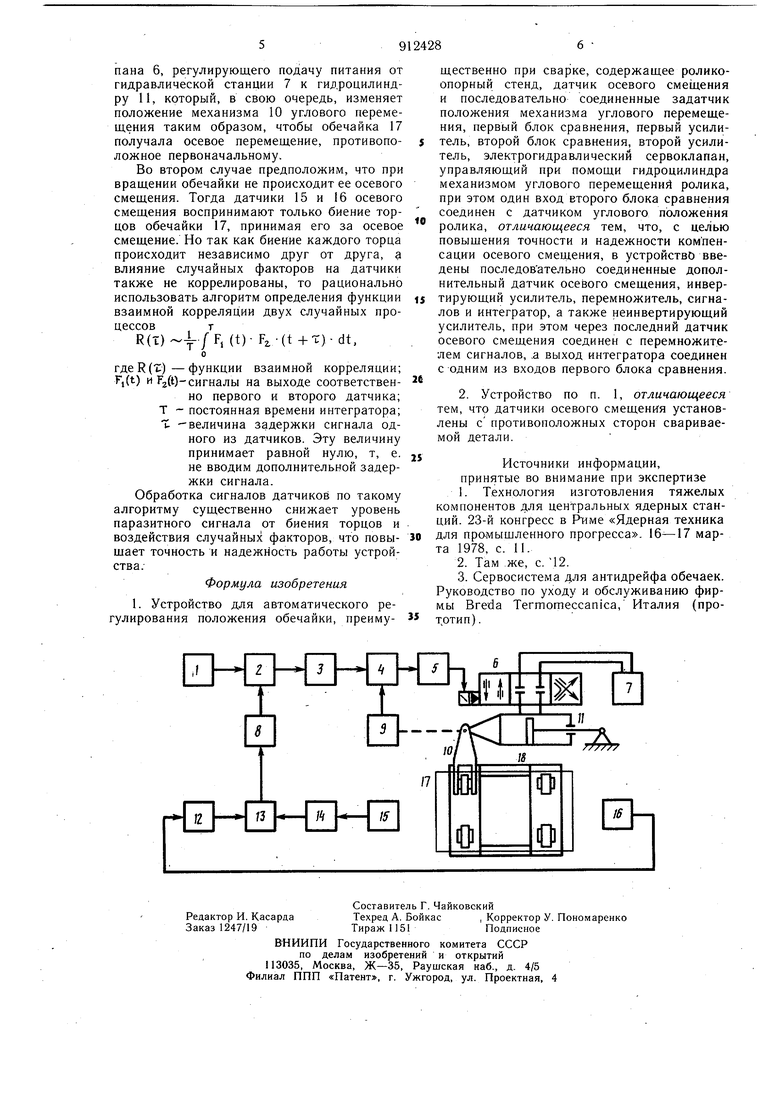

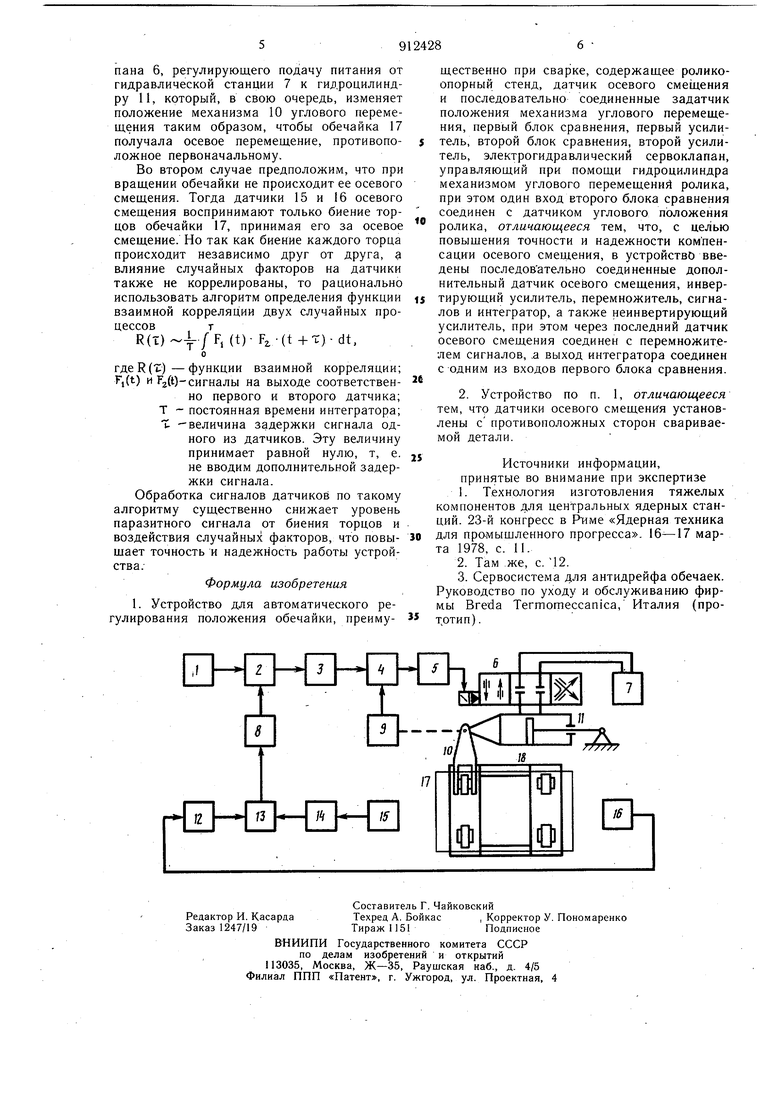

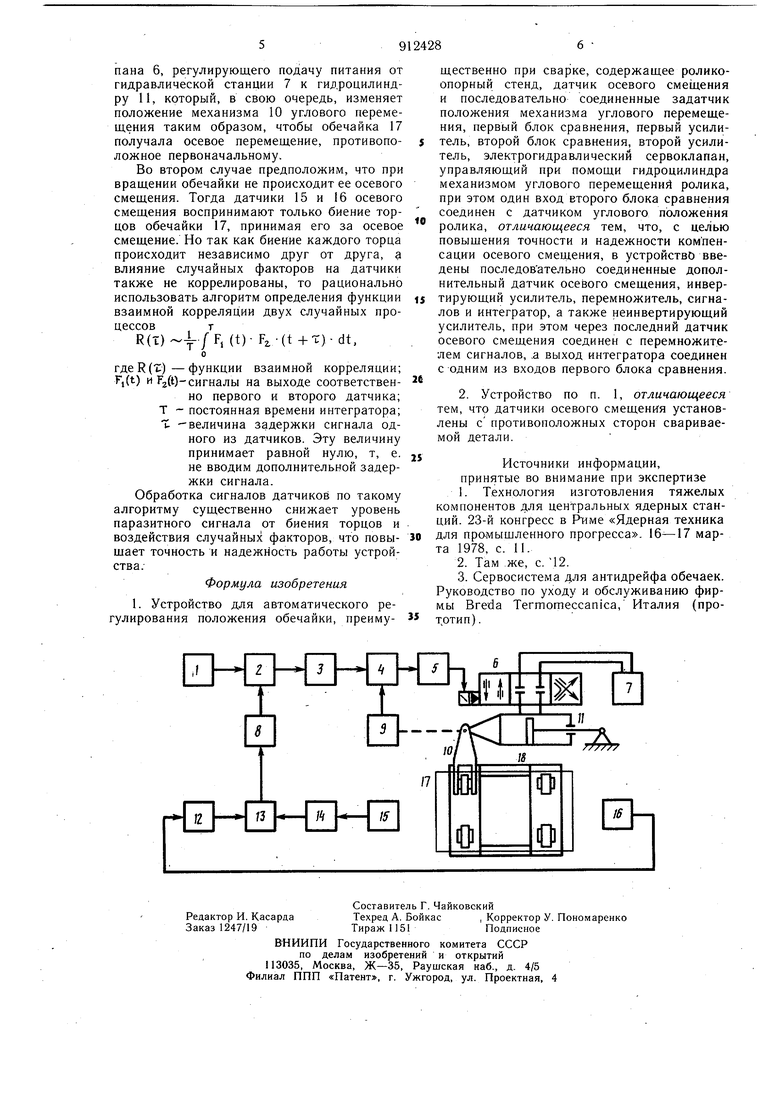

На чертеже представлена стуруктурная схема устройства для компенсации осевого смещения изделия.

Устройство содержит задатчик 1 положения механизма углового перемещения, первый блок 2 сравнения, первый усилитель 3, второй блок 4 сравнения, второй усилитель 5, электрогидравлический сервоклапан 6. гидравлическую станцию 7, интегратор 8, датчик 9 углового положения, механизм 10 углового перемещения, гидроциливдр 11, инвертирующий усилитель 12, перемножитель 13 сигналов, неинвертирующий усилитель 14, датчики 15 и 16 осевого смещения. Выход задатчика 1 положения механизма углового перемещения подключен к одному из входов первого блока 2 сравнения, второй вход которого соединен с выходом интегратора 8. Выход первого блока 2 сравнения последовательно через первый усилитель 3 подсоединен к одному из входов второго блока 4 сравнения, другой вход которого подключен к выходу датчика 9 углового положения. Выход второго блока 4 последовательно через второй усилитель 5 соединен с электрическим входом электрогидравлического сервоклапана 6 управляющего подачей питания от гидравлической станции 7 к гидроцилиндру 11, который связан с механизмом 10 углового перемещения. С этим же механизмом связан и датчик 9

углового положения. На роликоопорном стенде 18 установлена обечайка 17, против торцов которой располагаются датчики 15 и 16 осевого положения, выходы которых соединены соответственно с неинвертирую0 щим 14 и инвертирующим 12 усилителями. Выходы усилителей подключены к перемножителю 13 сигналов, выход которого, в свою очередь, соединен со входом интегратора 8. Работу устройства для компенсации осевого смещения изделия необходимо рассматривать для двух случаев: торцы обечайки идеально перпендикулярны к оси вращения обечайки; реально всегда существует тот или иной допуск на перпендикулярность торцов к оси вращения, причем эта перпен0 дикулярность увеличивается при монтаже обечаек. Кроме того, на датчики осевого - положения дополнительно действуют различные случайные факторы, снижающие точность слежения. Рассмотрим работу устройства в первом

случае. На роликоопорный стенд 18 устанавливается обечайка 17, против торцов которой устанавливаются датчики 15 и 16 осевого положения. При помощи задатчика 1 положения механизма углового перемещения производится установка исходного состояния механизма 10 углового перемещения и настройка нуля датчика 9 углового положения. Затем производится юстировка нуля датчиков 15 и 16 осевого положения.

Далее обечайка 17 при помощи моторизованной пары роликов роликоопорного стенда 18 приводится во вращение. При этом под действием различных факторов она получает осевое смещение, которое регистрируется датчиками 15 и 16 осевого положения, так как по отнощению к этим датчикам обечайка смещается в различные стороны, то сигналы на их выходах находятся в противофазе. Эти сигналы усиливаются инвертирующим 12 и неинвертирующим 14 усилителями, в результате чего они становятся синфазными и поступают на перемножитель 13 сигналов. С выхода перемножителя 13 сигнал смещения- обечайки через интегратор. 8 подается на один из входов первого блока 2 сравнения,.на другой вход которого приходит сигнал с задатчика положения механизма 1 углового перемещения. Возникающий сигнал ошибки усиливается первым усилителем 3 и поступает на вход второго блока 4 сравнения, на другой вход которого подается сигнал с датчика 9 углового, положения, связанного с механизмом 10 углового перемещения. Сигна л выхода второго блока 4 сравнения после усиления вторым усилителем 5 управляет работой электрогидравлического сервокла

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СЛЕДЯЩАЯ СИСТЕМА | 1996 |

|

RU2111521C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД | 1991 |

|

RU2029890C1 |

| Сейсмический вибратор | 1981 |

|

SU1010582A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Устройство управления движением кабины тренажера | 1983 |

|

SU1153341A1 |

| Пресс для гибки заготовок с растяжением | 1982 |

|

SU1107927A1 |

| Способ регулирования толщины проката и устройство для его осуществления | 1989 |

|

SU1620168A1 |

| ЧАСТОТНО-РЕГУЛИРУЕМЫЙ АСИНХРОННЫЙ ЭЛЕКТРОПРИВОД | 2008 |

|

RU2401502C2 |

| АМОРТИЗИРУЮЩЕЕ УСТРОЙСТВО РАБОЧЕГО ОБОРУДОВАНИЯ ПОГРУЗОЧНО-ТРАНСПОРТНОЙ МАШИНЫ | 1992 |

|

RU2012742C1 |

| СПОСОБ УПРАВЛЕНИЯ ВИНТОВЫМ МЕХАНИЗМОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2013798C1 |

Авторы

Даты

1982-03-15—Публикация

1980-07-01—Подача