(54) УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для резки труб | 1981 |

|

SU977117A1 |

| Станок для резки труб | 1983 |

|

SU1155378A1 |

| Устройство для разделения прутковогоМАТЕРиАлА HA зАгОТОВКи | 1978 |

|

SU841804A1 |

| Станок для резки труб | 1989 |

|

SU1787075A3 |

| Клещевая подача к горячештамповочному прессу | 1989 |

|

SU1690920A1 |

| Станок для резки труб | 1987 |

|

SU1473909A1 |

| Устройство для резки труб | 1980 |

|

SU927419A1 |

| Устройство для подачи заготовок | 1981 |

|

SU988420A1 |

| Устройство для установки труб в трубные решетки теплообменников | 1983 |

|

SU1186452A1 |

| Винтовой пресс | 1984 |

|

SU1183394A1 |

1

Изобретение относится к обработке материалов давлением и может быть использовано в машиностроении для резки трубчатых заготовок.

Известно устройство для резки труб, содержащее станину, режущие диски, опорные элементы, привод вращения обрабатываемой трубы и систему управления 1.

Цель изобретения повышение производительности работы путем сокращения требуемого времени на настройку устройства и автоматизации работы силовых цилиндров.

Поставленная цель достигается тем, что устройство .для резки труб, содержащее станину, режущи.е диски, опорные элементы, привод вращения обрабатываемой трубы и систему управления, снабжено смонтированными на станине каретками, поворотными рычагами, шарнирно установленными на каждой каретке и силовыми цилиндрами с системой управления, шарнирно смонтированными a каретках и связанными с поворотными рычагами, при этом режущие диски подпружинень в .осевом направлении и смонтированы на поворотных рычагах, а опорные элементы выполнены в виде двух

связанных с приводом вращения трубы валов, один из которых установлен с возможностью радиального перемещения.

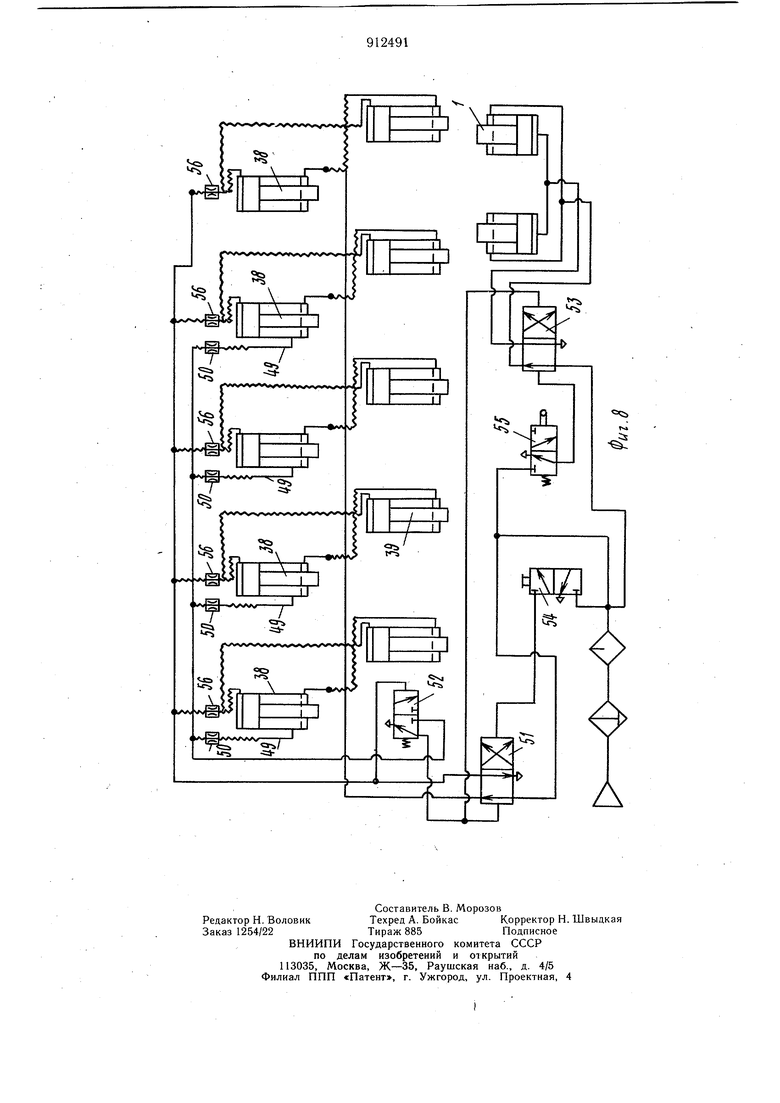

Система управления силовыми цилиндрами может быть выполнена в виде распределителя рабочей среды, связанного с поршневой и штоковой полостями каждого силового цилиндра, при этом штоковые полости силовых цилиндров дополнительно связаны с распределителемрабочей среды.

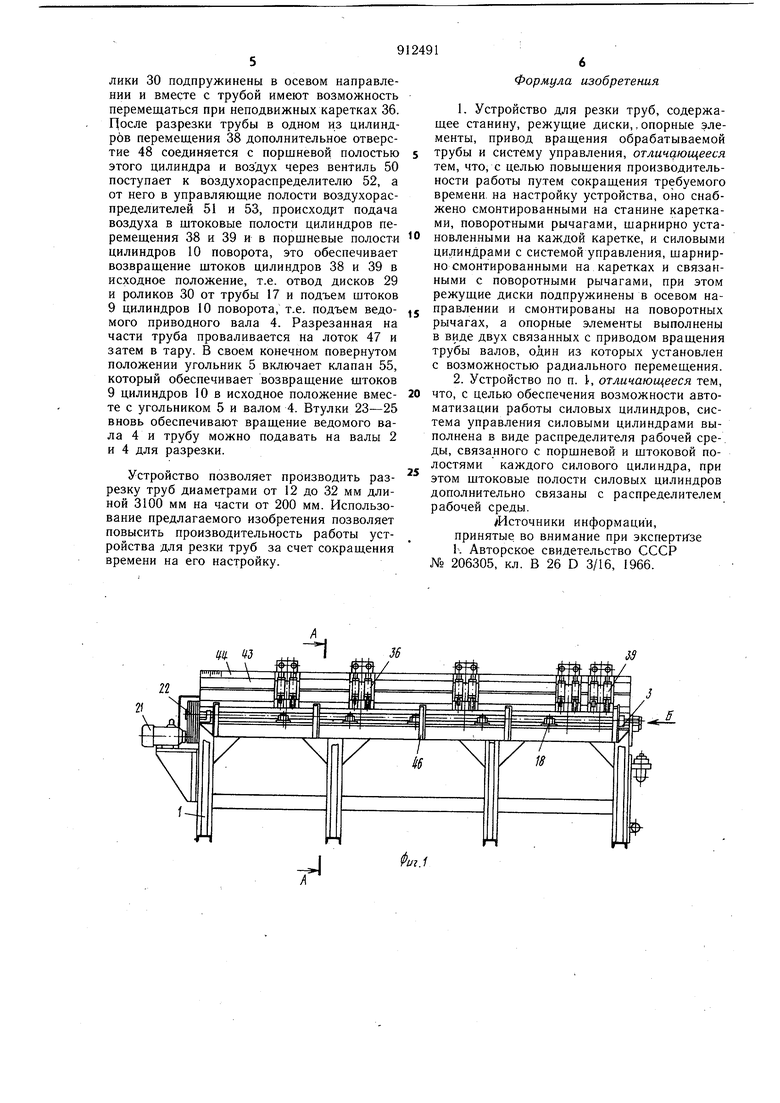

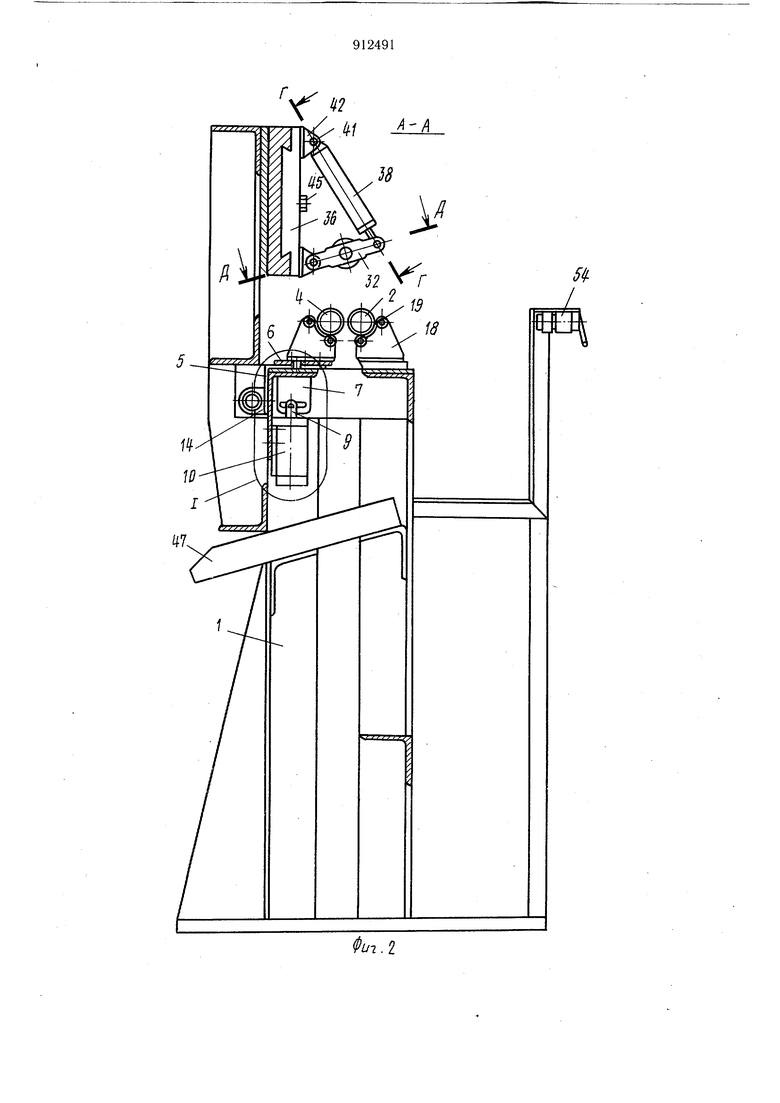

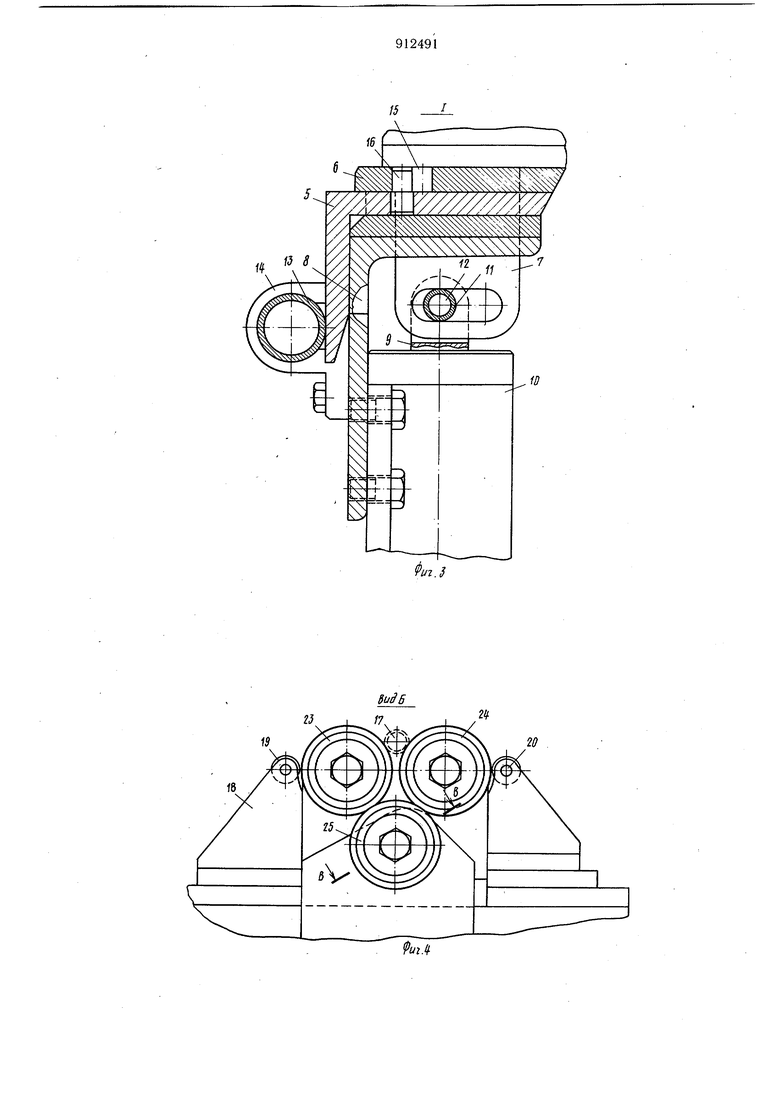

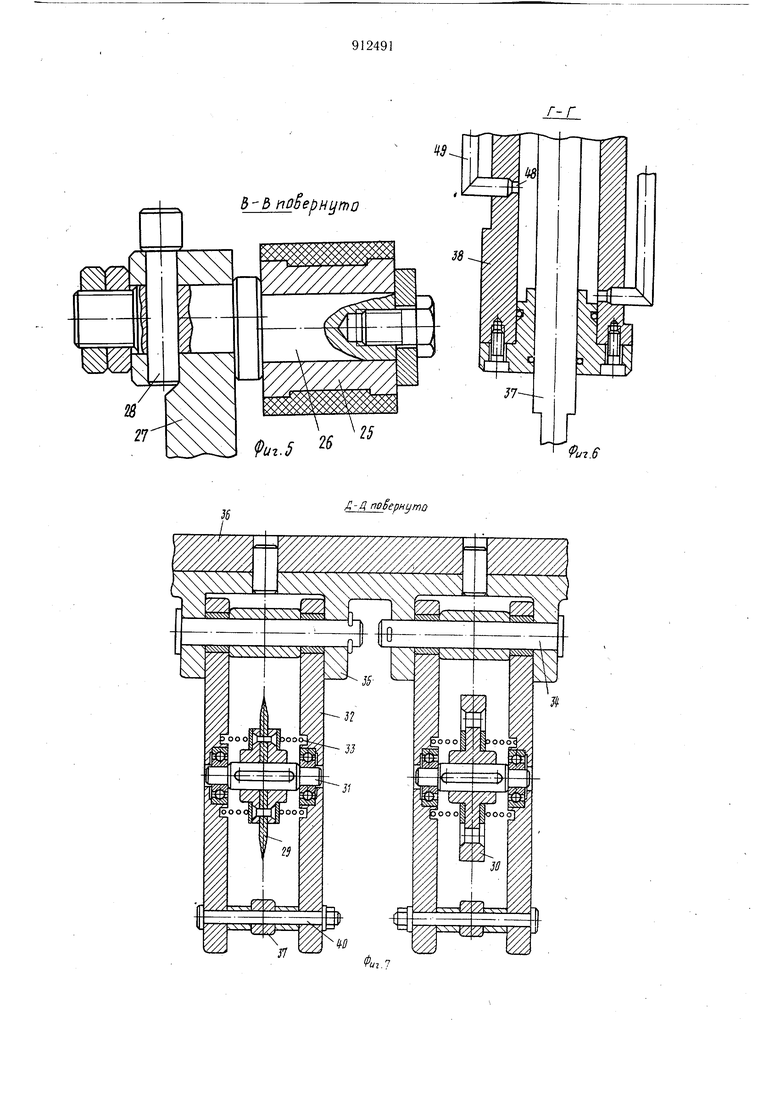

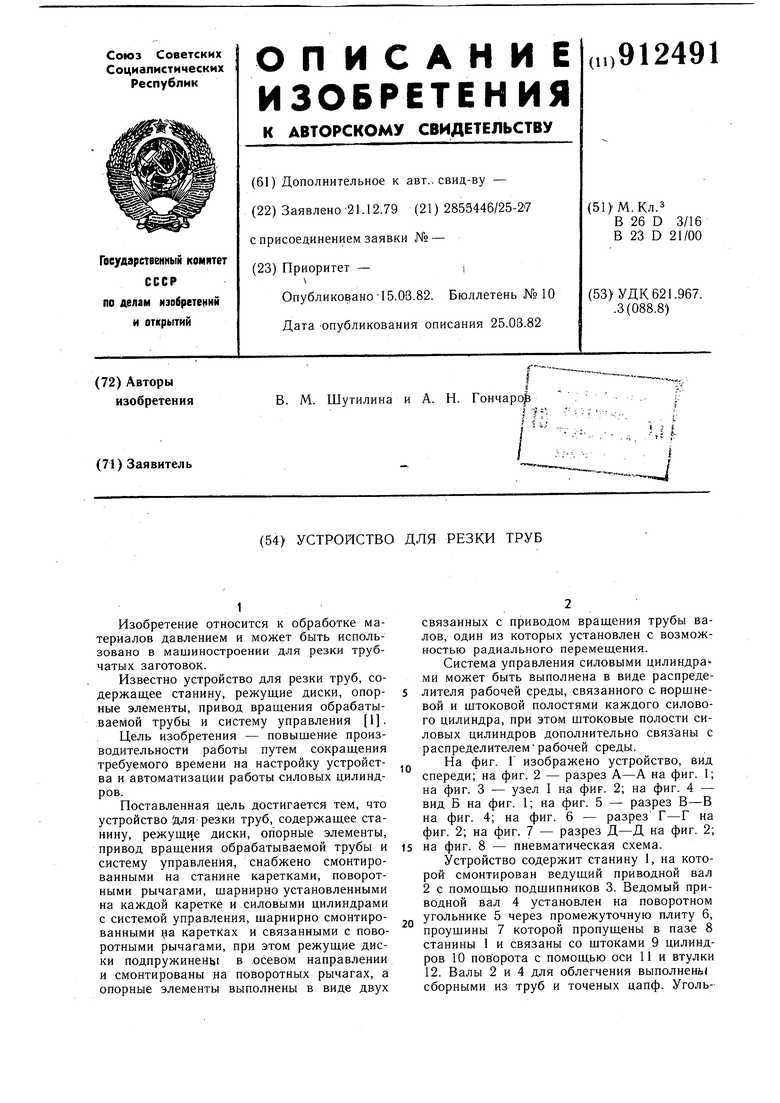

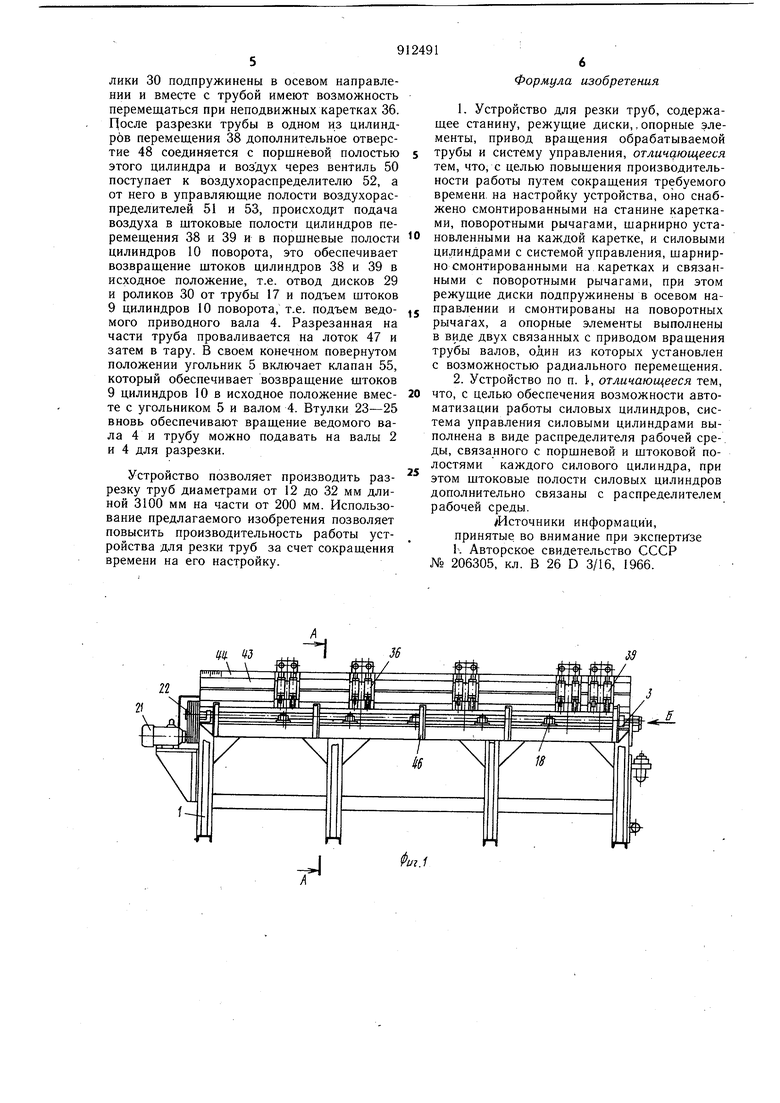

На фиг. Г изображено устройство, вид

10 спереди; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - вид Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - разрез Г-Г на фиг. 2; на фиг. 7 - разрез Д-Д на фиг. 2; 15 на фиг. 8 - пневматическая схема.

Устройство содержит станину 1, на которой смонтирован ведущий приводной вал 2 с помощью подшипников 3. Ведомый приводной вал 4 установлен на поворотном угольнике 5 через промежуточную плиту 6, проушины 7 которой пропущены в пазе 8 станины 1 и связаны со штоками 9 цилиндров 10 поворота с помощью оси 11 и втулки 12. Валы 2 и 4 для облегчения выполнены сборными из труб и точеных цапф. Угольник 5 выполнен с пустотелой осью 13, цапфы которой через подшипники 14 закреплены на станине 1 с возможностью поворота. Промежуточная плита 6 выполнена с двумя пазами 15, в которые установлены концы пальцев 16, закрепленных в угольнике 5. Это позволяет регулировать расстояние между приводными валами 2 и 4 для резки различных диаметров труб 17. Длина пазов 15 соответствует величине изменения расстояния, между приводными валами 2 и 4. Для предотвращения прогиба валов 2 и 4 в процессе работы они снабжены опорами 18 с роликами 19, установленными на осях 20. Один конец ведущего приводного вала 2 связан с электродвигателем 21, например, через клиноременную передачу 22. На другом конце вала 2 установлена обрезиненная втулка 23, связанная со втулками 24 через промежуточную втулку 25, установленную на эксцентриковой оси 26, фиксируемой с торца плиты 27 щтырем 28. Такая установка промежуточной втулки 25 позволяет компенсировать изменение расстояния между валами 2 и 4 при резке различных диаметров труб 17. Режущие диски 29 и прижимные ролики 30 смонтированы на осях 31, закрепленных в средней части рычагов 32 и подпружинены в осевом направлении пружинами 33. Одни концы рычагов 32 установлены с помоп ью осей 34 и кронщтейнов 35 на каретке 36, а другие связаны со штоками 37 цилиндров перемещения 38 и 39 с помощью осей 40.Корпуса цилиндров38 и 39 смонтированы ц арнирно с помощью осей 41 и кронщтейнов 42 на каретке 36. Каретки 36 установлены в пазу 43 стойки 44 станины 1 и могут крепиться на ней болтами 45. Для подачи трубы на приводные валы 2 и 4 служат направляющие 46, а дли удаления разрезанных частей трубы предусмотрен лоток 47.

Каждый из корпусов цилиндров 38 выполнен с дополнительным отверстием 48, связанным трубопроводом 49, вентилем 50 и гибкими рукавами с воздухораспределителями 51 - 53, которые связаны со штоковыми полостями цилиндров 38 и 39 и порп невыми полостями цилиндров 10. Дополнительное отверстие 48 необходимо для обеспечения по.луавтоматического цикла работы устройства при резке труб различных диаметров. Расио, ожение дополнительного отверстия 48 в цилиндре 38 зависит от диаметров разрезаемых труб 17, так как оно сообщается с поршневой полостью .цилиндра 38 в момент оконмания резки. Информация о соответствии дополнительного отверстия 48 каждого цилиндра 38 диаметрам разрезаемых труб нанесена около соответствующего вентиля 50. Каждое отверстие 48 может соответствовать I, 2 или 3 диаметрам труб, близких размерам (например, отверстие 48 первого цилиндра 38 соответствует диаметрам труб 12, 13 и 14 мм).

Устройство работает следующим образом.

Цилиндры 38, 39 и 10 устройства работают от воздущной сети. Включение цилиндров 38 и 29 перемещения осуществляется трехходовым клапаном 54, а возврат штоков 9 цилиндров перемещения 38 и 39 осуществляется трехходовым клапаном 54, а возврат щтоков 9 цилиндров 10 в исходное положение клапаном 55. Для обеспечения синхронной работы всех дисков 29, регулирования скорости их перемещения, а также для отключения цилиндров 38 и 39 от сети предусмотрены вентили 56. Перед работой на установке производится ее наладка. Каретки 36 расставляют по длине стойки 44 станины 1 по имеющейся на ней линейке на уужные раз.меры труб и крепят болтами 45. Если при резке трубы используются не все каретки 36 с режущими дисками 29 и прижимными роликами 30, то лишние цилиндры 38 и 39 отключают от сети вентилями 56. Затем включается один из вентилей 50, который соответствует диаметру разрезаемой трубы 17 остальные вентили 50 должны быть закрыты. После этого регулируют вентилем 56 скорость леремещения дисков 29 и их синхронную работу, при этом при различных скоростях перемещения самую маленькую скорость должен иметь диск, который установлен на цилиндре с включенным дополнительным отверстием 48 для того, чтобы все диски 29 разрезали трубу до получения команды на отвод через дополнительное отверстие 48. При резке труб, для которых необходимо иметь другое расстояние между валами 2 и 4, производится перемещение ведомого вала 4 вместе с промежуточной плитой 6 на поворотном угольнике 5 на величину, равную длине паза 15. После этого промежуточная плита 6 крепится болтами к угольнику 5. По окончании наладочных работ труба подается на .приводные валы 2 и 4 по направляющим 46 с угюром в левый торец„ так как отсчет на линейке, начинается слева. После этого включается электродвигатель 21, который через клиноременную передачу 22 вращает приводной вал 2, а от него через обрезиненные втулки 23 и 24 и промежуточную втулку 25 вращается ведомый вал 4. Валы 2 и 4 заставляют вращаться трубу 17. Затем включается трехходовой клапан 54, который обеспечивает включение воздухораспределителя 51 и подачу воздуха в поршневые полости цилиндров перемещения 38 и 39; щтоки которых связаны с рычагами 32 с установленными в них режущими дисками 29 и прижи.мными роликами 30, происходит прижим трубы 17 к валам 2 и 4 ролика.ми 30. При постепенном внедрении дисков 29 в трубу, длина трубы увеличивается на величину, равную суммарной толщине, работающих режущих дисков 29. Увеличение длины трубы не влияет на процесс резания, так как диски 29 и прижи.мные ролики 30 подпружинены в осевом направлении и вместе с трубой имеют возможность перемещаться при неподвижных каретках 36. Цосле разрезки трубы в одном из цилиндрбв перемеш,ения 38 дополнительное отверстие 48 соединяется с поршневой полостью этого цилиндра и воздух через вентиль 50 поступает к воздухораспределителю 52, а от него в управляющие полости воздухораспределителей 51 и 53, происходит подача воздуха в щтоковые полости цилиндров перемещения 38 и 39 и в поршневые полости цилиндров 10 поворота, это обеспечивает возвращение щтоков цилиндров 38 и 39 в исходное положение, т.е. отвод дисков 29 и роликов 30 от трубы 17 и подъем штоков 9 цилиндров 10 поворота, т.е. подъем ведомого приводного вала 4. Разрезанная на части труба проваливается на лоток 47 и затем в тару. В своем конечном повернутом положении угольник 5 включает клапан 55, который обеспечивает возвращение штоков 9 цилиндров 10 в исходное положение вместе с угольником 5 и валом 4. Втулки 23-25 вновь обеспечивают вращение ведомого вала 4 и трубу можно подавать на валы 2 и 4 для разрезки.

Устройство позволяет производить разрезку труб диаметрами от 12 до 32 мм длиной 3100 мм на части от 200 мм. Использование предлагаемого изобретения позволяет повысить производительность работы устройства для резки труб за счет сокращения времени на его настройку.

Формула изобретения

5 рычагах, а опорные элементы выполнены в виде двух связанных с приводом вращения трубы валов, один из которых установлен с возможностью радиального перемещения.

5 этом штоковые полости силовых цилиндров дополнительно связаны с распределителем рабочей среды.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 206305, кл. В 26 D 3/16, 1966.

М .

5

Фи.г

19

f6

20 ВД-Д повернута д поверну/7)0

Авторы

Даты

1982-03-15—Публикация

1979-12-21—Подача