1

Изобретение относится к технологическому оборудованию для сборки изделий, например миниатюрных подстроенных резисторов и конденсаторов, и может быть - использовано при разработке устройств ориентированной подачи миниатюрных заклепок и токосъемников непосредственно в корпуса электронных изделий.

Известно устройство для пйдачи деталей типа стержней с головкой, включающее бункер, подающий лоток и приводной ориентатор 1.

Известное устройство характеризуется недостаточной надежностью процесса ориентации.

Наиболее близким техническим решением является устройство для ориентированной подачи деталей типа заклепок, включающее вибробункер и размещенные между подающим лотком и приемником ориентатор 2.

Для данного устройства также характерна недостаточная надежность ориентации.

Цель изобретения - повышение надежности ориентации.

Указанная цель достигается тем7 что ориентатор снабжен приводом и выполнен

в виде размещенного у приемника упора и отсекателя с пазом и Г-образной пластиной.

Кроме того, привод выполнен в виде кулачкового механизма с пружинными элементами, один конец каждого из которых связан с отсекателем.

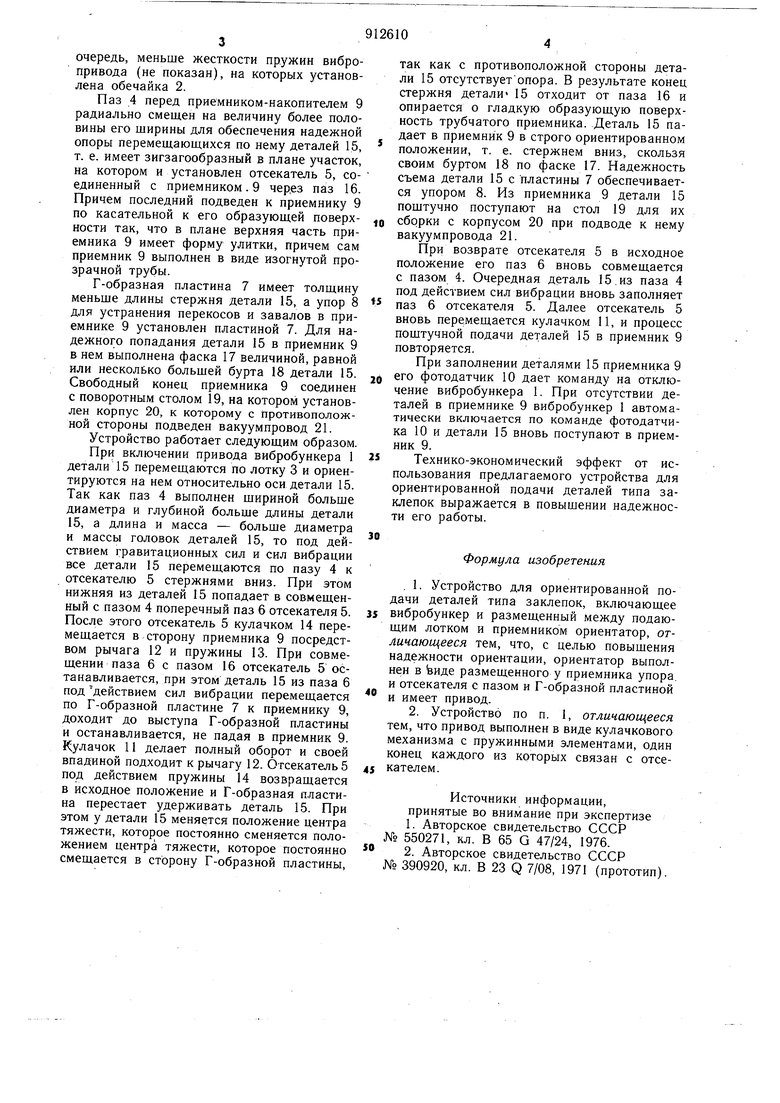

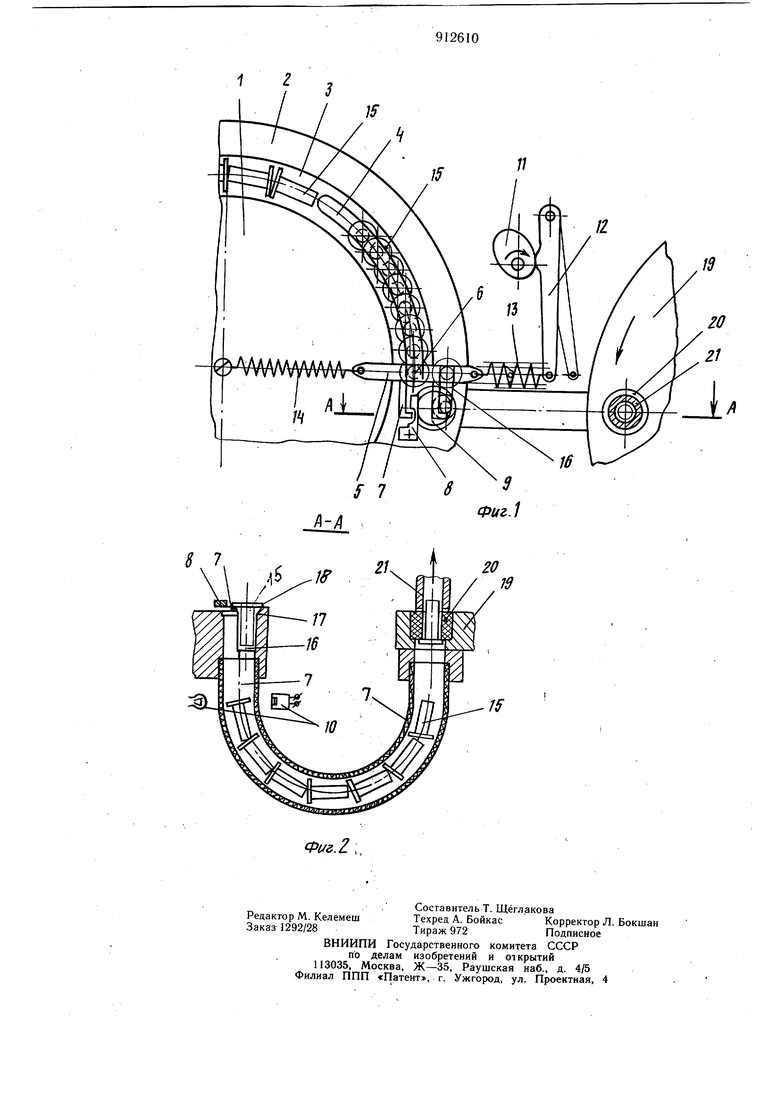

На фиг. 1 изображена схема предлагаемого устройства для ориентированной подачи деталей типа заклепок; на фиг. 2 - разрез А-А на фиг. 1, трубчатый накопи10тель.

Устройство для ориентированной подачи деталей типа заклепок включает вибробункер 1, обечайку 2, подающий лоток 3 с пазом 4, ориентатор в виде отсекателя 5 с 15 поперечным сквозным пазом 6, и Г-ооразной пластиной 7, и упор 8. Под лотком размещен приемник-накопитель 9 с фотодатчиком 10. Привод отсекателя 5 выполнен из непрерывно вращающегося кулачка 11, поворотного рычага 12, пружинных элементов

20 или пружин 13 и 14, соединяющих отсекатель 5 соответственно с поворотным рычагом 12 и обечайкой 2. Причем пружина 14 выполнена с жесткостью, меньшей жесткости пружины 13, а жесткость последней, в свою

очередь, меньше жесткости пружин вибропривода (не показан), на которых установлена обечайка 2.

Паз 4 перед приемником-накопителем 9 радиально смещен на величину более половины его ширины для обеспечения надежной опоры перемещаюш,ихся по нему деталей 15, т. е. имеет зигзагообразный в плане участок, на котором и установлен отсекатель 5, соединенный с приемником. 9 через паз 16. Причем последний подведен к приемнику 9 по касательной к его образующей поверхности так, что в плане верхняя часть приемника 9 имеет форму улитки, причем сам приемник 9 выполнен в виде изогнутой прозрачной трубы.

Г-образная пластина 7 имеет толщину меньше длины стержня детали 15, а упор 8 для устранения перекосов и завалов в приемнике 9 установлен пластиной 7. Для надежного попадания детали 15 в приемник 9 в нем выполнена фаска 17 величиной, равной или несколько большей бурта 18 детали 15. Свободный конец приемника 9 соединен с поворотным столом 19, на котором установлен корпус 20, к которому с противоположной стороны подведен вакуумпровод 21.

Устройство работает следующим образом.

При включении привода вибробункера 1 детали 15 перемещаются по лотку 3 и ориентируются на нем относительно оси детали 15. Так как паз 4 выполнен шириной больше диаметра и глубиной больше длины детали 15, а длина и масса - больше диаметра и массы головок деталей 15, то под действием гравитационных сил и сил вибрации все детали 15 перемещаются по пазу 4 к отсекателю 5 стержнями вниз. При этом нижняя из деталей 15 попадает в совмещенный с пазом 4 поперечный паз 6 отсекателя 5. После этого отсекатель 5 кулачком 14 перемещается в сторону приемника 9 посредством рычага 12 и пружины 13. При совмещении паза 6 с пазом 16 отсекатель 5 останавливается, при этом деталь 15 из паза 6 под действием сил вибрации перемещается по Г-образной пластине 7 к приемнику 9, доходит до выступа Г-образной пластины и останавливается, не падая в приемник 9. Кулачок 11 делает полный оборот и своей впадиной подходит к рычагу 12. Отсекатель 5 под действием пружины 14 возвращается в исходное положение и Г-образная пластина перестает удерживать деталь 15. При этом у детали 15 меняется положение центра тяжести, которое постоянно сменяется положением центра тяжести, которое постоянно смещается в сторону Г-образной пластины.

так как с противоположной стороны детали 15 отсутствуетопора. В результате конец стержня детали- 15 отходит от паза 16 и опирается о гладкую образующую поверхность трубчатого приемника. Деталь 15 падает в приемник 9 в строго ориентированном

положении, т. е. стержнем вниз, скользя своим буртом 18 по фаске 17. Надежность съема детали 15 с пластины 7 обеспечивается упором 8. Из приемника 9 детали 15 поштучно поступают на стол 19 для их

сборки с корпусом 20 при подводе к нему вакуумпровода 21.

При возврате отсекателя 5 в исходное положение его паз 6 вновь совмещается с пазом 4. Очередная деталь 15.из паза 4 под действием сил вибрации вновь заполняет

паз 6 отсекателя 5. Далее отсекатель 5 вновь перемещается кулачком II, и процесс поштучной подачи деталей 15 в приемник 9 повторяется.

При заполнении деталями 15 приемника 9

его фотодатчик 10 дает команду на отключение вибробункера 1. При отсутствии деталей в приемнике 9 вибробункер 1 автоматически включается по команде фотодатчика 10 и детали 15 вновь поступают в приемник 9.

Технико-экономический эффект от использования предлагаемого устройства для ориентированной подачи деталей типа заклепок выражается в повышении надежности его работы.

Формула изобретения

. . Устройство для ориентированной подачи деталей типа заклепок, включающее

вибробункер и размещенный между подающим лотком и приемником ориентатор, отличающееся тем, что, с целью повышения надежности ориентации, ориентатор выполнен в Ьиде размещенного у приемника упора, и отсекателя с пазом и Г-образной пластиной

и имеет привод.

2. Устройство по п. 1, отличающееся тем, что привод выполнен в виде кулачкового механизма с пружинными элементами, один конец каждого из которых связан с отсекателем.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 550271, кл. В 65 G 47/24, 1976. 2. Авторское свидетельство СССР

№ 390920, кл. В 23 Q 7/08, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для обработки и контроля деталей | 1988 |

|

SU1609539A1 |

| Устройство для подачи деталей | 1983 |

|

SU1152098A1 |

| Устройство для групповой загрузки ориентированных деталей сложной конфигурации в сборочный узел | 1976 |

|

SU764161A2 |

| Устройство для ориентированной подачи плоских радиодеталей с металлизированным покрытием на противоположных сторонах | 1982 |

|

SU1029244A1 |

| Устройство для ориентированной подачи деталей | 1982 |

|

SU1048527A1 |

| Устройство для ориентации цилиндрических деталей с разными по форме торцами | 1987 |

|

SU1572786A1 |

| Устройство для установки деталей в матрицу транспортера автомата сборки | 1976 |

|

SU618249A1 |

| Устройство для контроля электрических параметров конденсаторов | 1975 |

|

SU636700A1 |

| Устройство для ориентированной подачи деталей | 1987 |

|

SU1525963A1 |

| Устройство для сборки развальцовкой узла, состоящего из нескольких деталей | 1988 |

|

SU1606255A1 |

Авторы

Даты

1982-03-15—Публикация

1980-07-21—Подача