Известны станки для автоматической обработки поверхности каблуков из дерева с применением двух фрез, которые установлены так, что совершают только вращательное движение, а все остальные рабочие движения выполняются обрабатываемой деталью, т. е. каблуком.

В предлагаемом стайке обрабатываемая деталь имеет только вращательное движение, а инструменту сообщается, помимо обычного вращательного движения, еще и поступательное движение.

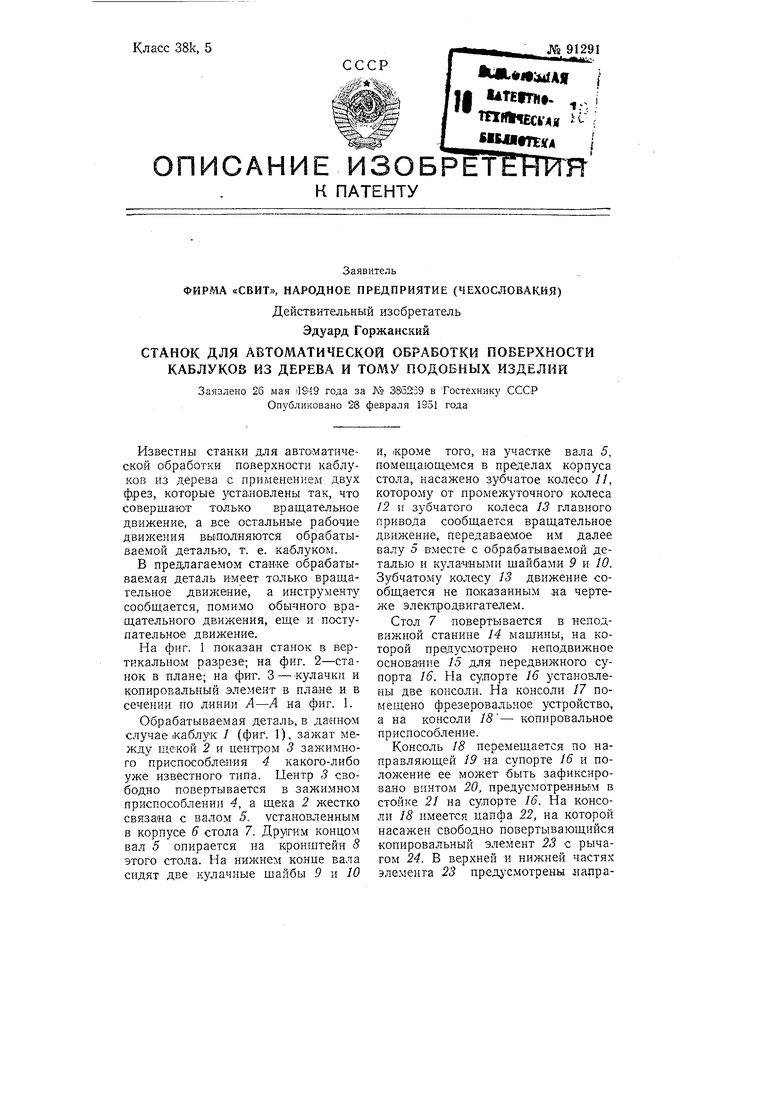

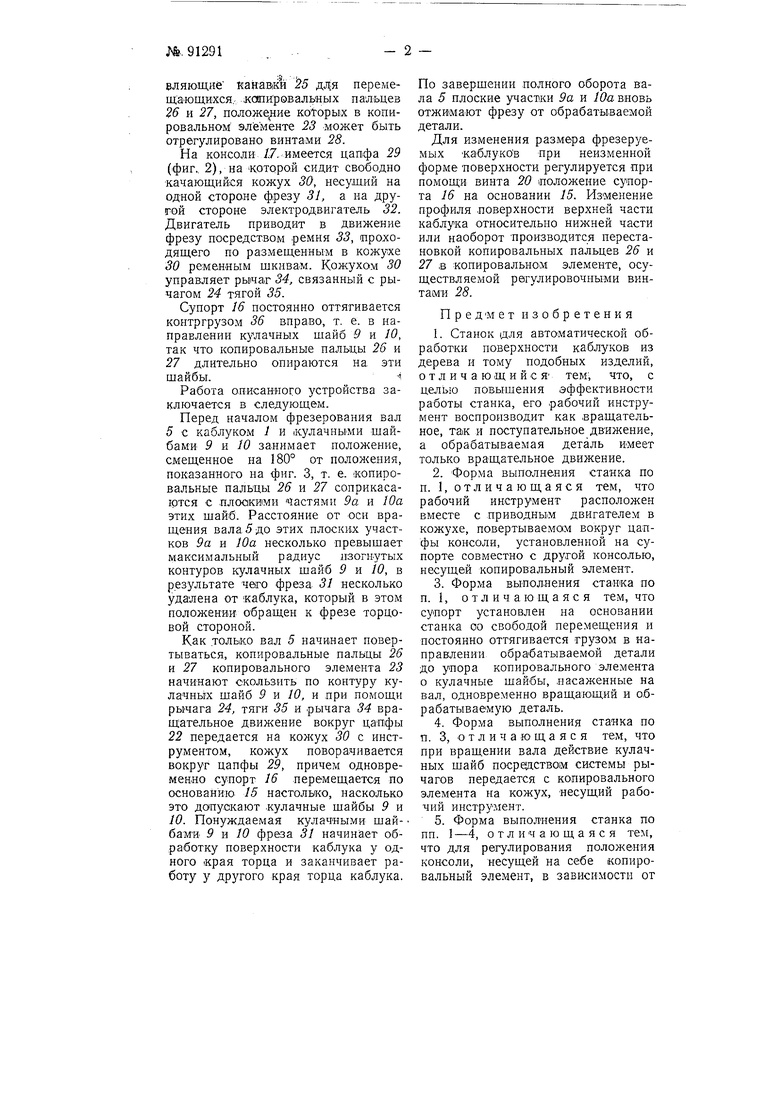

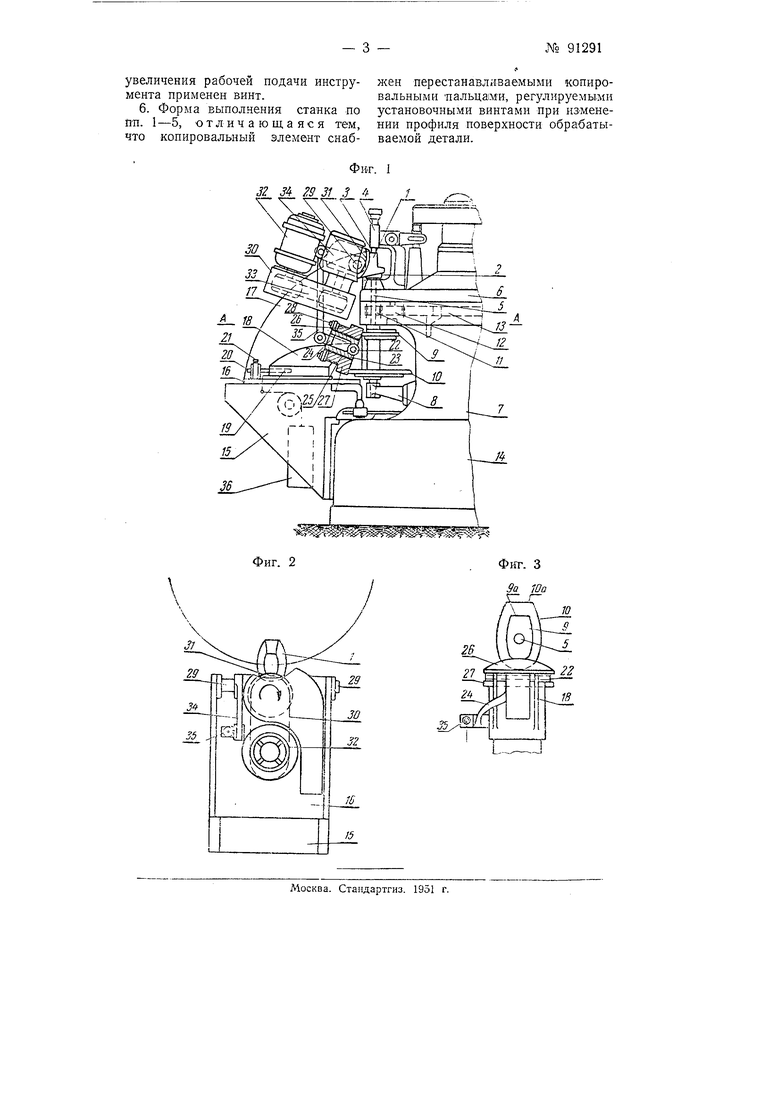

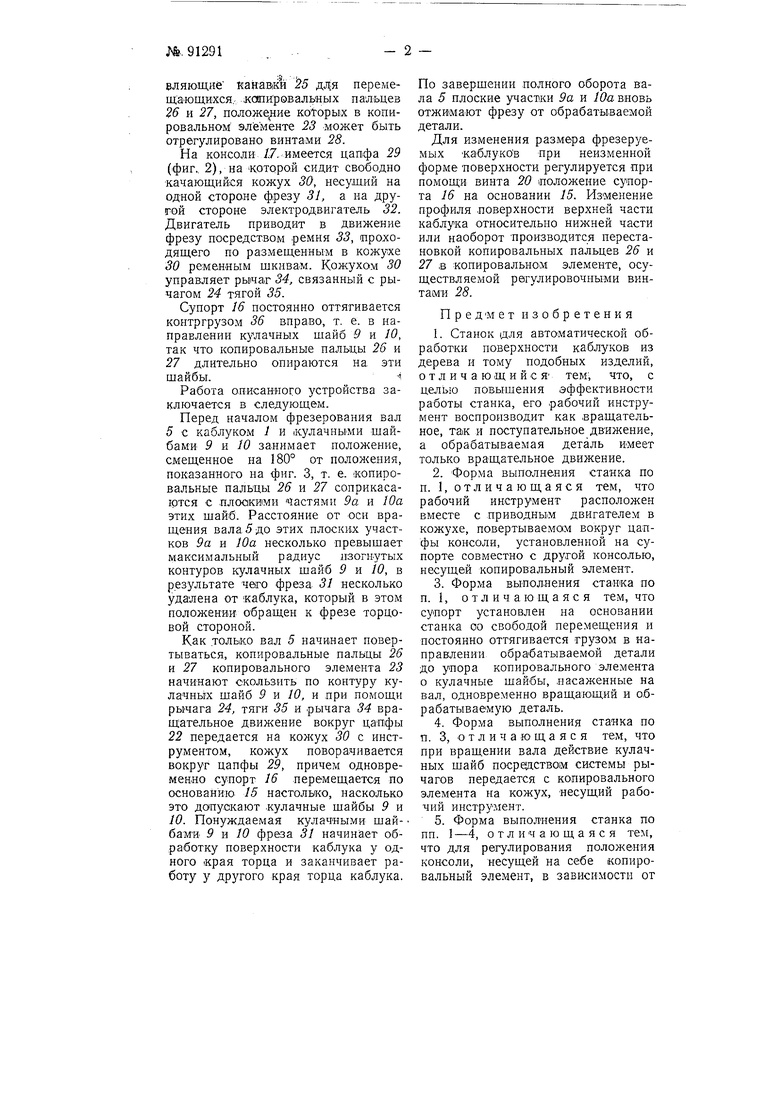

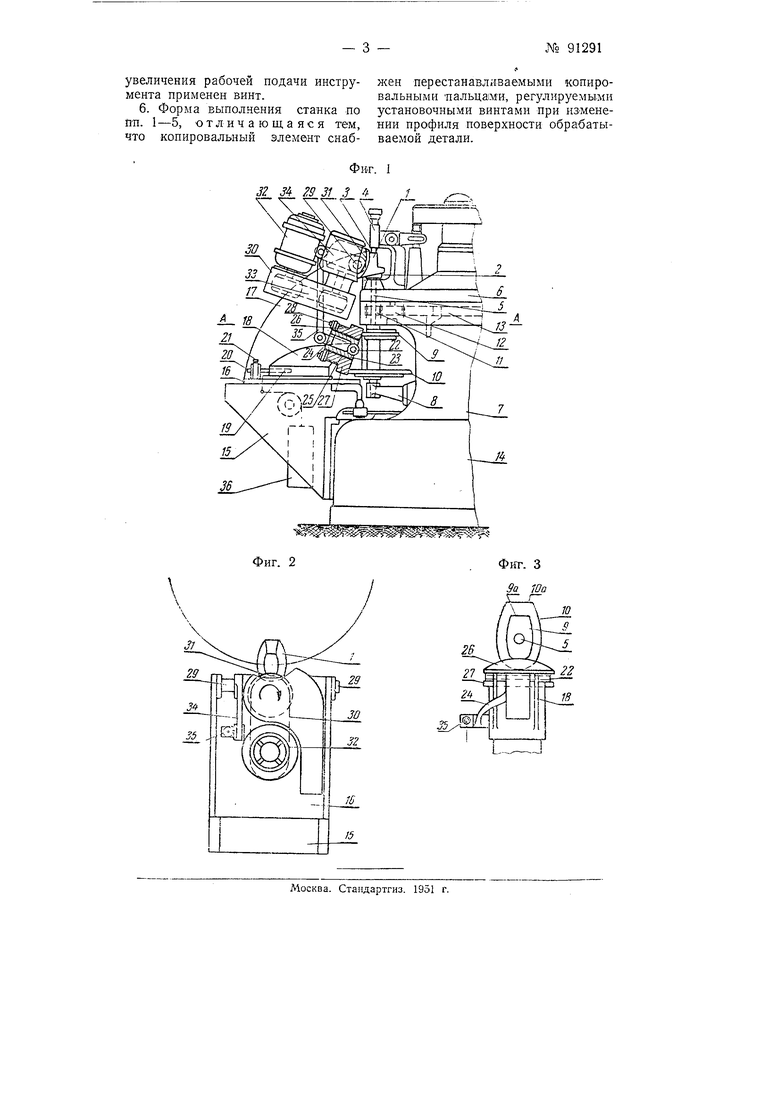

На фиг. показан станок в вертикальном разрезе; на фиг. 2-станок в плане; на фиг. 3--кулачки и копировальный элемент в плане и в сечении по линии Л-А на фиг. .

Обрабатываемая деталь, в да«иом случае каблук / (фиг. I). зажат между щекой 2 и центром 3 зажимного приспособления 4 какого-либо уже известного типа. Центр 3 свободно повертывается в зажимном приспособлении 4, а щека 2 жестко связана с валом 5. установленным в корпусе 6 стола 7. Другим концом вал 5 опирается на кронщтейн 8 этого стола. На конце вала сидят две кулачные щайбы 9 и 10

и, «роме того, на участке вала 5, помещающемся в пределах корпуса стола, насажено зубчатое колесо П, которому от промежуточного колеса /2 и зубчатого колеса 13 главного привода сообщается вращательное движение, передаваемое им далее валу 5 Вместе с обрабатываемой деталью и кулачяыми щайбами 9 и 10. Зубчатому колесу 13 движение сообщается не показанным на чертеже электродвигателем.

Стол 7 повертывается в неподвижной станине 14 мащины, на которой предусмотрено неподвижное основая е 15 для передвижного супорта 16. На сулорте 16 установлены две консоли. На консоли 17 помещено фрезеровальное устройство, а на консоли /5- копировальное приспособление.

Консоль 18 перемещается по направляющей 19 на супорте 16 и положение ее может быть зафиксировано винтом 20, предусмотренным в стойке 21 на супорте 16. На консоли 18 имеется цапфа 22, на которой насажен свободно повертывающийся копировальный элемент 23 с рычагом 24. В верхней и нижней частях элемента 23 пред смотрены напр аеляющие канавки 25 ддя перемещающихся, .копировальных пальцев

26и 27, пoлoжe иe котгорых в копировальном элементе 23 может быть отрегулировано винтами 28.

На консоли /7. имеется цап|фа 29 (фиг. 2), на -которой сидит свободно качающийся кожух 30, несуший на одной сторо.не фрезу 31, а на другой стороне электродвигатель 32. Двигатель приводит в движение фрезу посредством ремня 33, проходящего по размещенным в кожухе 30 ременным шкивам. Кожухом 30 управляет рьгчаг 34, связанный с рычагом 24 тягой 35.

Супорт 16 постоянно оттягивается контргрузом 36 вправо, т. е. в направлении кулачных шайб -9 и 10, так что копировальные пальцы 26 и

27длительно опираются на эти шайбы.

Работа олисанного устройства заключается в следующем.

Перед началом фрезерования вал 5 с каблуком 1 и 1кулачньши шайбами 9 VL 10 за.нимает положение, смещенное на 180° от полол ения, показанного на фиг. 3, т. е. копировальные пальцы 26 и 27 соприкасаются с .ПЛООКИ1МИ Частями 5а и 10а этих шайб. Расстояние от оси вращения вала 5 до этих плоских участков 9а и 10а несколько превышает максимальный радиус лзогиутых контуров кулачных шайб Р и /(, в результате чего фреза 31 несколько удалена от каблука, который в этом положении обращен к фрезе торцовой стороной.

Как только вал 5 начинает повертываться, копировальные пальцы 26 и 27 копировального элемента 23 начинают скользить по контуру кулачнь1Х шайб 9 и 10, и при помощи рычага 24, тяги 35 и рычага 34 вращательное движение вокруг цапфы 22 передается на кожух 30 с инструментом, кожух поворачивается вокруг цапфы 29, причем одновременно супорт 16 перемещается по основанию 15 настолько, насколько это допускают -кулачные шайбы 9 и 10. Понуждаемая кулачными шай- бами 9 и 10 фреза 31 начинает обработку поверхности каблука у одного «рая торца и заканчивает работу у другого края торца каблука.

По завершении полного оборота вала 5 плоские участки 9а и 10а вновь отжема-ют фрезу от обрабатываемой детали.

Для изменения размера фрезеруемых каблуков при неизменной форме поверхности регулируется при помощи винта 20 положение супорта 16 на основании 15. Изменение профиля .поверхности верхней части каблука относительно нижней части или наоборот производится перестановкой копировальных пальцев 26 и 27 в копировальном элементе, осуществляемой регулировочными винтами 28.

Предмет изобретения

1.Станок для автоматической обработки поверхности каблуков из дерева и тому подобных изделий, отличающийся тем; что, с целью повышения эффективности работы станка, его рабочий инструмент воспроизводит как вращательное, так и поступательное движение, а обрабатываемая деталь имеет только вращательное движение.

2.Форма выполнения станка по п. 1, отличающаяся тем, что рабочий инструмент расположен вместе с приводным двигателем в кожухе, повертываемом вокруг цапфы консоли, установленной на супорте совместно с другой консолью, несущей копировальный элемент.

3.Форма выполнения станка по п. 1, отличающаяся тем, что супорт установлен на основании станка оо свободой перемещения и постоянно оттягивается грузом в направлении обрабатываемой детали до упора копировального элемента о кулачные шайбы, .насаженные на вал, одновременно вращающий и обрабатываемую деталь.

4.Форма выполнения станка по п. 3, .отличающаяся тем, что при вращении вала действие кулачных щайб посредством системы рычагов передается с копировального элемента на кожух, несущий рабочий инструмент.

5.Форма выполнения станка по пп. 1 -4, отлиЧающаяся тем, что для регулирования положения консоли, несущей на себе копировальный элемент, в зависимости от

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для обработки квадратных валов | 1940 |

|

SU61230A1 |

| Станок для изготовления фасонных изделий из дерева, кожи, фибры и т.п. | 1927 |

|

SU9264A1 |

| ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ЛОПАСТЕЙ ГРЕБНЫХ ВИНТОВ | 1946 |

|

SU69470A1 |

| Копировальный станок для обработки лыж | 1928 |

|

SU12408A1 |

| СТАНОК ДЛЯ ФРЕЗЕРОВАНИЯ ЛОПАСТЕЙ ГРЕБНЫХ ВИНТОВ | 1934 |

|

SU40133A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ДЕРЕВЯННЫХ КАБЛУКОВ | 1932 |

|

SU37317A1 |

| Фрезерный станок для обработки самолетных винтов | 1932 |

|

SU37963A1 |

| Станок для обточки калиброванных прокатных валков пилигримных станов | 1931 |

|

SU47642A1 |

| Станок для фрезерования каблука обуви | 1954 |

|

SU99469A1 |

| Приспособление для обработки кулачных шайб к станкам для снятия затылков у лерок | 1933 |

|

SU36129A1 |

Даты

1951-01-01—Публикация