При массовом и крупносерийном производстве для отдельных деталей иногда применяется совмещение операций штамповки и закалки в одном штампе, что уменьшает неизбежное при другом методе коробление детали. Рабочие поверхности таких штампов обычно делаются ребристыми для свободного доступа закаотиваюшей жидкости. Для деталей, требующих при штамиовке больших усплий, такой метод приводит к вдавливанию ребер в поверхность штампуемой детали, что не всегда допустимо.

В предлагаемом способе совмещенной штамповки и закалки штампы имеют гладкие рабочие поверхности (без ребер) с большим количеством отверстий для ирохода пальцев, которые могут выдвигаться из штампов с сохранением расположения их концов в соответствии с наружной поверхностью штампуемой детали. Штамповка производится при втяиутых заподлицо с поверхностью штампа пальцах. После штамповки штампы расходятся, оставляя деталь зажатой между торцами пальцев, и вея система вместе с деталью опускается в закалочную среду. Свободный доступ жидкости ко всем частям зажатой детали позволяет получить правильную закалку с сохранением формы отштампованной детали.

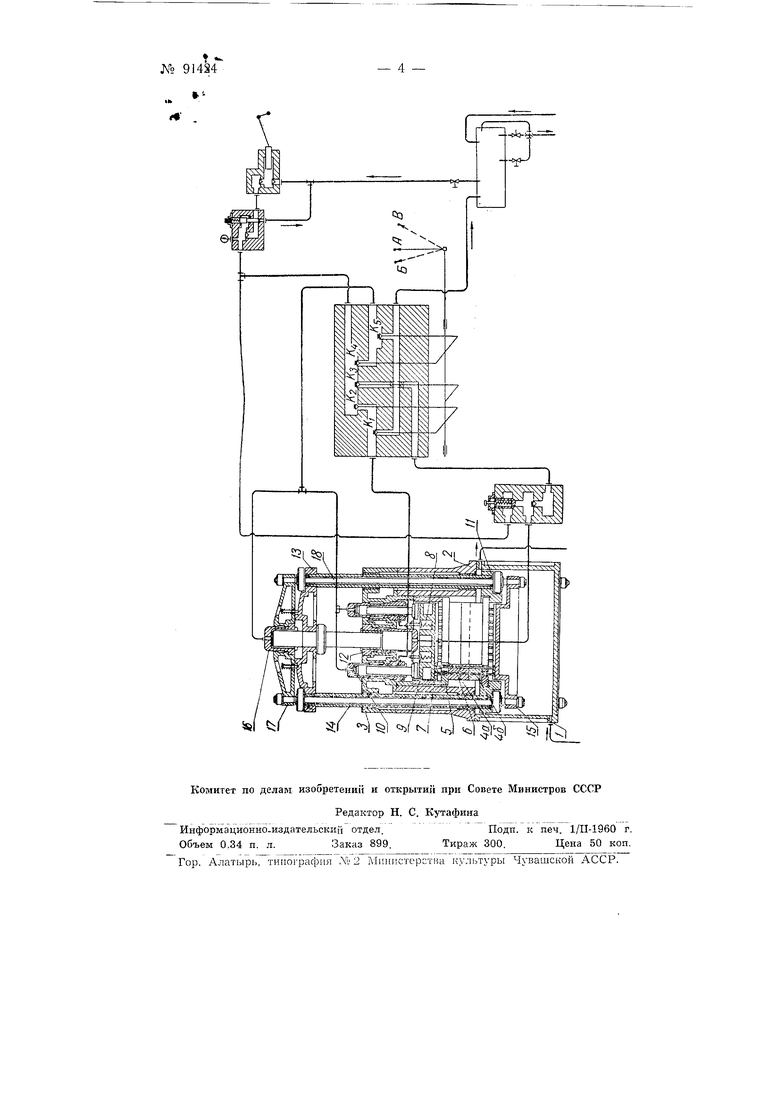

Предлагаемая конструкция гидравлического пресса для выполнения этого ироцесса показана па чертеже.

Станина пресса сборной конструкции состоит из нижней части 1, выполненной в виде ванны, двух стоек 2 п верхней траверсы 3, стянутых в горячую четырьмя анкерными болтами- Верхняя половина штампа 4а и нижняя его половина 46 крепятся к плптам 5, имеюшим отверстия для прохода зажимных пальцев 6, обрабатываемых по рабочим торцам совместио со штампом. Верхняя плита 5 крепится на наружном ползуне 7, имеющем призматические направляющие в стой№ 91424

ках 2. Ползун 7 подвешец на пружинах 8 к внутреннему ползуну 9. Верхние зажимные п-альцы крепятся при помош,и плиты к внутреннему ползуну 9.

Внутренний ползун 9 получает свое движение от двух соединенных с пим плунжеров гидравлических цилиндров 10, закрепленных в верхней траверсе 3. Нижняя плита 5 закреплена на нижней наружной траверсе 11, которая связана с плунжером центрального гидравлического цилиндра 12 посредством верхней наружной траверсы 13 и двух полых колонн 14, имеющих направление во втулках, закрепленных в станине. Нижние зажимные пальцы крепятся на нижней наружной траверсе 15, которая связана с гидравлическим цилиндром 16 посредством траверсы 17 и двух тяг 18, паправляемых втулками внутри колонн 14. Плунжер цилиндра 16 вынолнен за одно целое с плунжеро.м цилиндра 12 и закреплен неподвижно в траверсе 13.

Рабочая жидкость цилиндров подается насосом, снабженным предохранительным клапаном и автоматическим выключателем, переключающим насос па холостую работу при достижении установленного наибольшего давления. Управление прессом осуществляется дистрибутором.

При средне.м положении рукоятки А открыты клапаны Ко и К2. В этом положении под давлением находятся только нижние полости цилиндров верхних нажимных пальцев 10, верхние иолости этих цилиндров и полость цилиндра нижних нажимных пальцев 16 соединены на слив жидкости, а полость цилиндра нижней матрицы 12 закрыта. Переключением рукоятки в положение Б открывается клапан Кз и рабочая жидкость через обратный клапан поступает в цилиндр нижней матрицы 12, осуществляя штамповку. Переключением рукоятки в ноложение 6 закрываются клапаны К2, Кз и Кз и открываются клапаны KI и К4, благодаря чему происходит подача рабочей жидкости в верхние полости цилиндров верхних пальцев 10 и цилиндра нижних пальцев 16Наибольщее сечение имеет порщень привода верхних пальцев и наименьшее - илунжер привода нижнего штампа. Поэтому сначала отжимается вниз нижний штамп, а затем он отжимается вместе с нижними пальцами. Жидкость из цилиндра нижнего штамиа поступает в трубопровод высокого давления через специальный перепускной клапан, который регулируется в зависимости от требуемого давления зажима. Переключением рычага управления в положение Б производится подъем нижнего штампа и удаление заготовки из закалочной жидкости. Переключением рычага в исходное положение А заготовка освобождается для смены.

Предмет изобретения

1.Способ совмещенной штамповки и закалки деталей, отличающийся применением щтамнов с гладкими рабочи.ми поверхностями без зажимаюнщх ребер.

2.Способ совмещенной штамповки и закалки по п. 1, отличающийся тем, что перед закалкой детали половины натампа расходятся, оставляя деталь зажатой между пальцами, проходящими через каждую половину шта.мпа и торцы которых до раскрытия штампа были распололсены заподлицо с рабочими поверхностями последних.

3- Способ совмещенной штамповки и закалки но нп. 1 и 2, Отличающийся тем, что отщтампованная и зажатая между пал цами деталь вместе с раздвинутыми половинками штампа опускается в ванну для закалки.

4.Гидравлический пресс для выполнения метода по пп. 1-3, отличающийся наличием трех систем цилиндров для передвижения: верхнего внутреннего ползуна с закрепленными на нем пальцами верхней половины штампа и подвешенного к нему на пружинах верхнего наружного ползуна, связанного с верхней половиной штампа; нижней наружной траверсы с нижней половиной П1тампа; нижней внутренней траверсы с закрепленными в ней пальцами нижней половины штампа.

5.Устройство пресса по п. 3, отличаюшееся тем, что все цилиндры расположены в верхней части пресса, что позволяет использовать стол пресса в качестве закалочного бака.

3 -№ 91424

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическое устройство для передачи нагретых рессорных листов и других аналогичных деталей из методической печи к гибочно-закалочному барабану | 1950 |

|

SU91431A1 |

| Способ гидромеханической вытяжки листовых заготовок | 1990 |

|

SU1750801A1 |

| Установка для гидравлической вытяжки изделий из листа | 1948 |

|

SU79187A1 |

| Гидровинтовой пресс-молот | 1978 |

|

SU721338A1 |

| Вертикальный пресс | 1989 |

|

SU1611753A1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ДЕТАЛЕЙ, В ТОМ ЧИСЛЕ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2093300C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ВЫСОКОГО ДАВЛЕНИЯ | 1991 |

|

RU2035311C1 |

| Пресс для закалки изделий | 1977 |

|

SU666207A1 |

| Автоматический пресс | 1950 |

|

SU93540A1 |

| Способ изготовления деталей с отводами и устройство для его осуществления | 1977 |

|

SU763017A1 |

Авторы

Даты

1951-01-01—Публикация

1950-08-29—Подача