(З) ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полибисмалеимидамина | 1978 |

|

SU789535A1 |

| Способ получения фторлонового покрытия | 1976 |

|

SU657867A1 |

| Способ приготовления термопластических шликеров | 1976 |

|

SU590297A1 |

| Способ получения модифицированной алкидной смолы | 1984 |

|

SU1344760A1 |

| Олифа | 1980 |

|

SU1018954A1 |

| Способ получения многослойногоМАТЕРиАлА | 1979 |

|

SU840057A1 |

| Способ получения многослойного материала | 1979 |

|

SU899602A1 |

| Состав для травления поверхности полиимидного материала | 1977 |

|

SU660999A1 |

| Способ термообработки изделий из полибисмалеимидаминов | 1979 |

|

SU876668A1 |

| Олифа | 1982 |

|

SU1046265A1 |

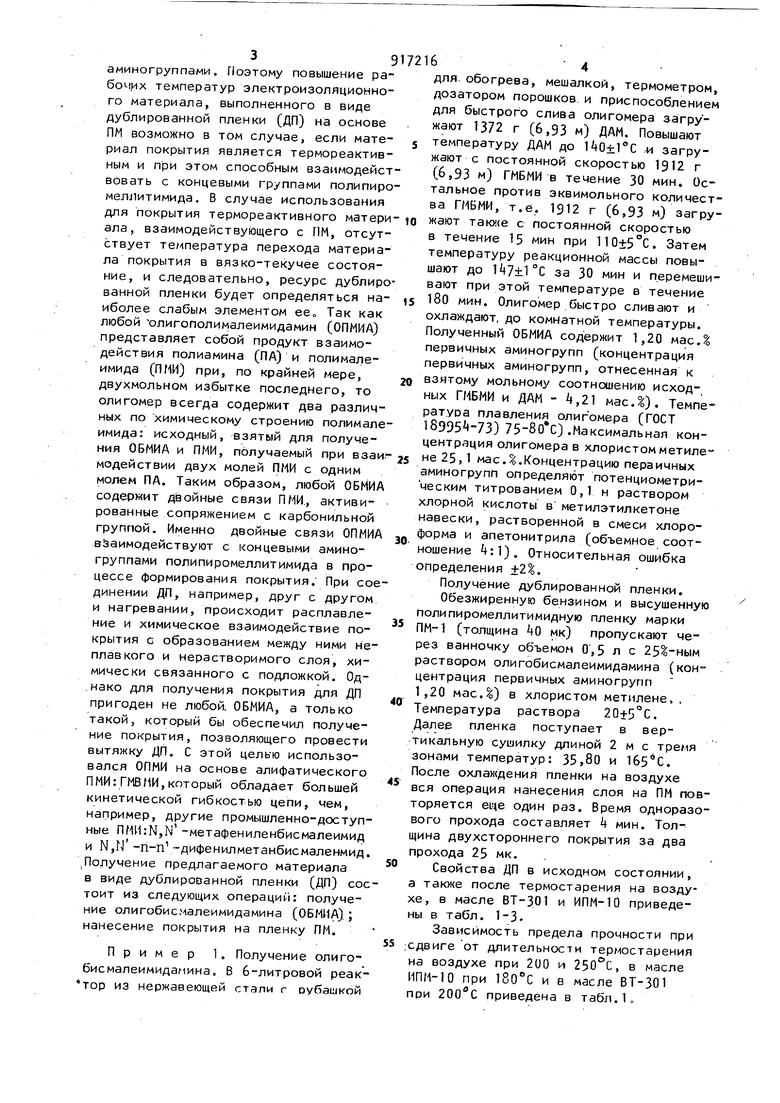

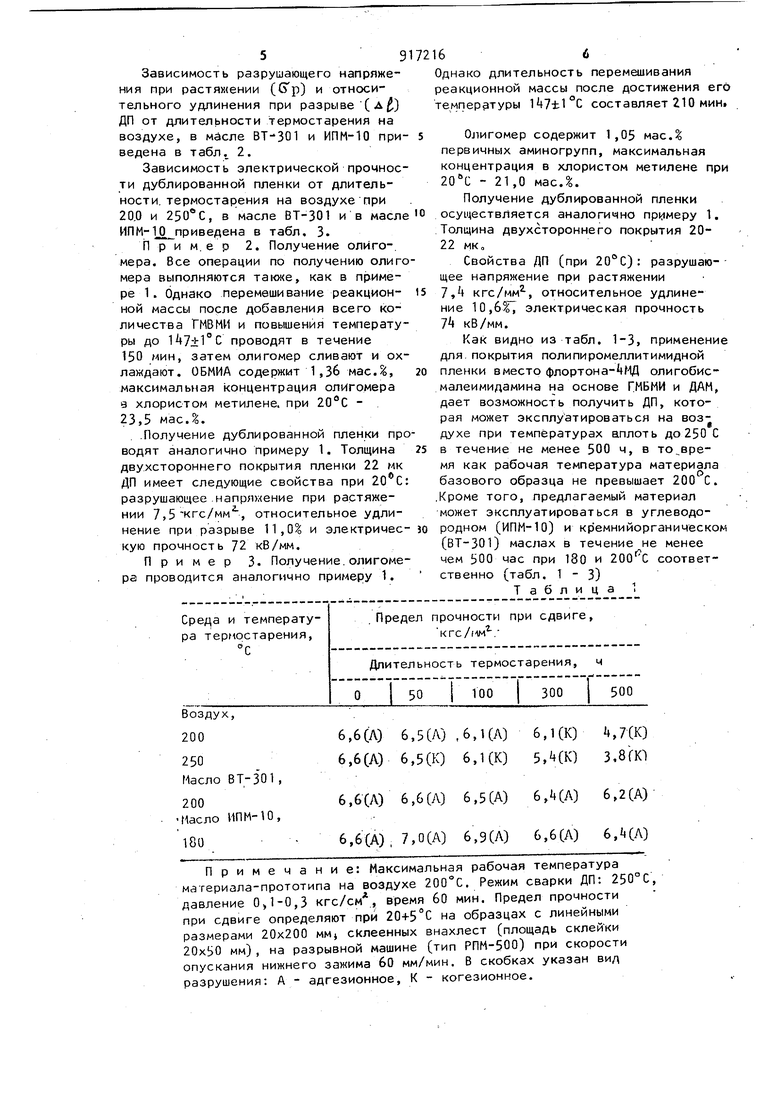

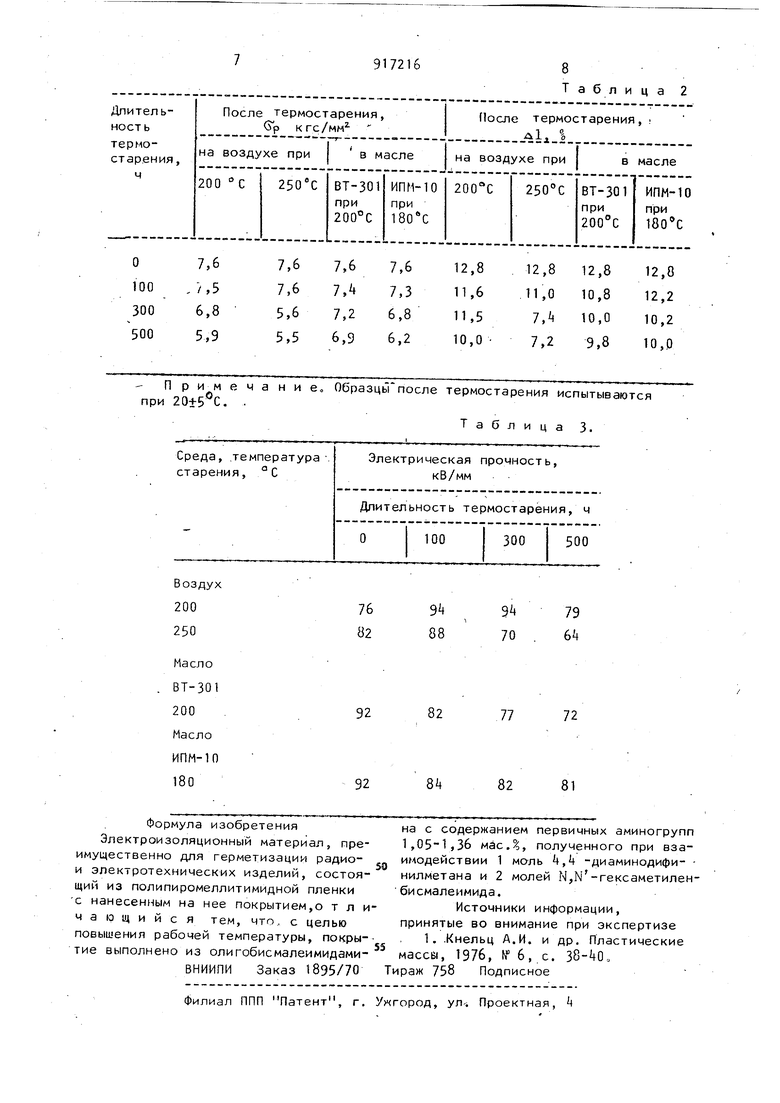

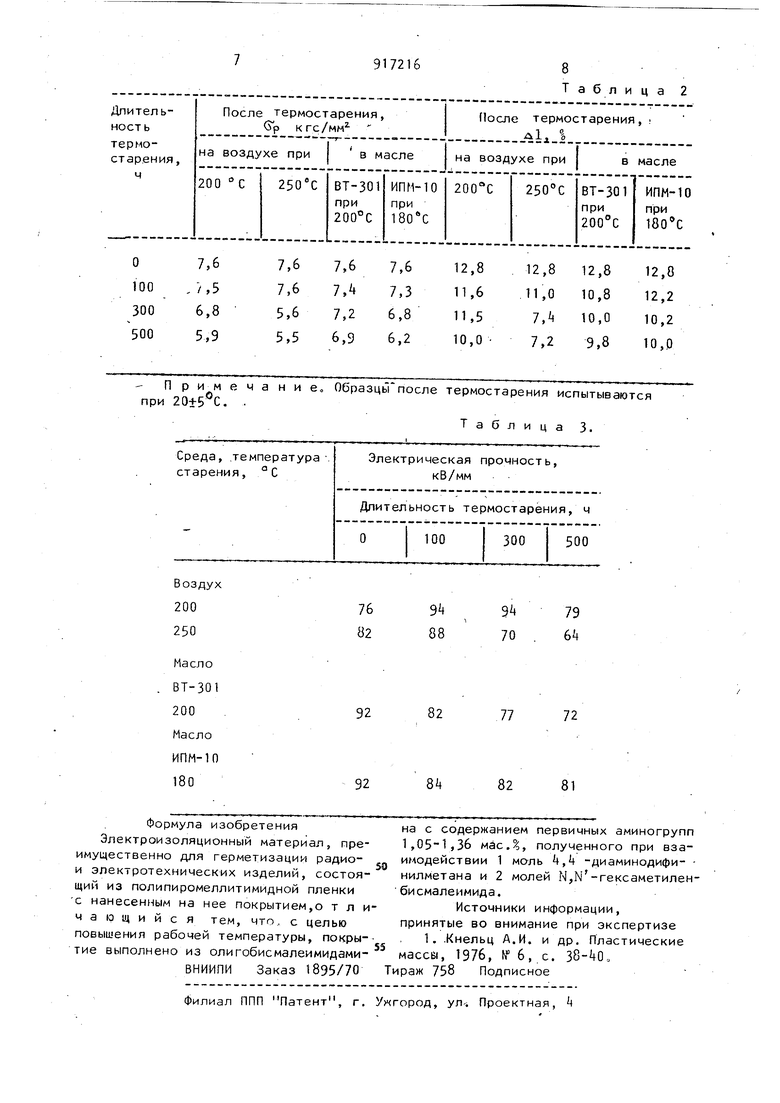

Изобретение относится к электротехнике и может найти применение, в частности для герметизации равно . и электрической аппаратуры. Известен электроизоляционный материал, в котором в качестве основы использована полипиромеллитимидная пленка марки ПМ-1, а в качестве покры тия фторлон-4МД. Этот материал имеет высокие электрические и механические свойства и рекомендуется для эксплуатации с интервале температур от гбО до +200°С. Режим сварки: температура 200-350 0, давление 0,6-5 кгс/см, время 1-30 с L11. Следует отметить, что фторлон- МД является термопластом и, следовательно, соединение указанных материалов друг с другой возможно только при его размягчении, которое происходит уже при . Температура размягчения фторлона- МД определяет также и максима 1ьную рабочую температуру, которая согласно вышеприведенным данным составляет 200°С. Именно в этом, заключается недостаток, которым обладает известный материал. Цель изобретения - разработка дублированной пленки, обладающей более вьюокой рабочей температурой (выше 200С), чем известные дублированные пленки, а также стойкостью к действию масел (ИПМ-10 и ВТ-301). Для достижения указанной цели в качестве подложки использовали полипиромеллитимидную пленку (марки ПМ-1), а в качестве покрытия олигобисмалеимидамин (ОБМИА), полученный при взаимодействии 1 моль , -диаминодифенилметана и 2 молей N,tI -гексаметиленбисмалеимида. При этом содерж-ание первичных аминогрупп в.ОБМИА должно лежать в интервале от 1,05 до 1,Зб мае.%. Известно, что пленка flM-1 является полимером, полученным на основе пиромеллитового диангидрида и диаминодифенилового эфира, с концевыми 39 аминогруппами. Поэтому повышение рабочих температур электроизоляционного материала, выполненного в виде дублированной пленки (ДП) на основе ПМ возможно в том случае, если материал покрытия является термореактивным и при этом способным взаимодейст вовать с концевыми группами полипиро меллитимида. В случае использования для покрытия термореактивного матери ала, взаимодействующего с flM, отсутствует температура перехода материала покрытия в вязко-текучее состояние, и следовательно, ресурс дублиро ванной пленки будет определяться наиболее слабым элементом ее Так как любой олигополималеимидамин (ОПМИА) представляет собой продукт взаимодействия полиамина (ПА) и полималеимида (ПИИ) при, по крайней мере, двухмольном избытке последнего, то олигомер всегда содержит два различных по химическому строению полимале имида: исходный, взятый для получения ОБМИА и ПМИ, получаемый при взаи модействии двух молей ПМИ с одним молем ПА. Таким образом, любой ОБМИА содержит двойные связи ПМИ., активированные сопряжением с карбонильной группой. Именно двойные связи ОПМИА взаимодействуют с концевыми аминогруппами полипиромеллитимида в процессе формирования покрытия; При сое динении ДП, например, друг с другом и нагревании, происходит расплавление и химическое взаимодействие покрытия с образованием между ними неплавкого и нерастворимого слоя, химически связанного с подложкой. Од.нако для получения покрытия для ДП пригоден не любой. ОБМИА, а только такой, который бы обеспечил получение покрытия, позволяющего провести вытяжку ДП. С этой целью использовался ОПМИ на основе алифатического ПМИ:ГМВМИ,который обладает большей кинетической гибкостью цепи, чем, например, другие промышленно-доступные nMH:N,N -метафениленбисмалеимид и N,N-n-n -дифенилметанбисмаленмид. .Получение предлагаемого материала в виде дублированной пленки (ДП) сос тоит из следующих операций: получение олигобисмалеимидамина (ОБМИА). ; нанесение покрытия на пленку ПМ. Пример 1. Получение олигобисмалеимидамина. В 6-литровой реактор из нержавеющей стали г рубашкой 6 4 для. обогрева, мешалкой, термометром, дозатором порошков, и приспособлением для быстрого слива олигомера загружают 1372 г (6,93 м) ДАМ. Повышают температуру ДАМ до м загружают с постоянной скоростью 1912 г (6,93 м) ГМБМИ в течение 30 мин. Остальное против эквимольного количества ГМБМИ, т.е. 1912 г (6,93 м) загружают та юке с постоянной скоростью в течение 15 мин при 110±5°С. Затем температуру реакционной массы повышают до Н7±1 °С за 30 мин и п.еремешивают при этой температуре в течение 180 мин. Олигомер быстро сливают и охлаждают, до комнатной температуры. Полученный ОБМИА содержит 1,20 мас. первичных аминогрупп (концентрация первичных аминогрупп, отнесенная к взятому мольному соотношению исходных ГМБМИ и ДАМ - 4,21 мас.%). Температ.ура плавления олигомера (ГОСТ 18995 -73) 75-80С).Максимальная концентрация олигомера в хлористом метилене 25,1 мае.%.Концентрацию первичных аминогрупп определяют потенциометрическим титрованием 0,1 н раствором хлорной кислоты в метилэтилкетоне навески, растворенной в смеси хлороформа и апетонитрила (объемное соотношение 4:1). Относительная ошибка определения ±2%, Получение дублированной пленки. Обезжиренную бензином и высушенную полипиромеллитимидную пленку марки ПМ-1 (толщина 40 мк) пропускают через ванночку объемом О , 5 л с раствором олигобисмалеимидамина (концентрация первичных аминогрупп 1,20 мас.) в хлористом метилене. , Температура раствора 20±5С. Далее плёнка поступает в вертикальную сушилку длиной 2 м с тремя зонами температур: 35,80 и . После охлаждения пленки на воздухе вся операция нанесения слоя на ПМ повторяется еще один раз. Время одноразового прохода составляет k мин. Толщина двухстороннего покрытия за два прохода 25 мк. Свойства ДП в исходном состоянии, а также после термостарения на воздухе, в масле ВТ-301 и ИПМ-10 приведены в табл. 1-3. Зависимость предела прочности при :сдвиге от длительности термостарения на воздухе при 200 и 250 С, в масле ИПМ-10 при 180°С и в масле ВТ-301 при 200С приведена в табл.К 59 Зависимость разрушающего напряжения при растяк ении (Gp) и относительного удлинения при разрыве (л) ДП от длительности термостарения на воздухе, в масле 81-301 и ИПМ-10 приведена в табл. 2. Зависимость электрической прочности дублированной пленки от длительности, термостарения на воздухе при 20.0 и , в масле ВТ-301 ив масле HnM-1jO npMBefleHa в табл, 3. П р и м.е р 2. Получение олйго-. мера. Все операции по получению олиго мера выполняются также, как в примере 1 . Однако перемешивание реакционной массы после добавления всего количества ГМВМИ и повышения температуры до 147±1°C проводят в течение 150 мин, затем олигомер сливают и охлаждают. ОБМИА содержит 1,3б мас.%, максимальная концентрация олигомера 9 хлористом метилене, при 20°С, 23,5 мас.%. .Получение дублированной пленки про водят аналогично примеру 1. Толщина двухстороннего покрытия пленки 22 мк ДП имеет следующие свойства при 20 С: разрушающее .напря ; ение при растяжении 7,5 кгс/мм, относительное удлинение при разрыве 11,0 и электрическую прочность 72 кВ/мм. Пример 3. Получение.олигомера проводится аналогично примеру 1.

Примечание: Максимальная рабочая температура материала-прототипа на воздухе 200°С. Режим сварки ДП: 250°С, давление 0,1-0,3 кгс/см, время 60 мин. Предел прочности при сдвиге определяют при 20+5°С на образцах с линейными размерами 20x200 мм склеенных внахлест (площадь склейки 20x50 мм), на разрывной машине (тип РПМ-500) при скорости опускания нижнего зажима 60 мм/мин. В скобках указан вид разрушения: А - адгезионное, К - когезионное. 66 днако длительность перемешивания еакционной массы после достижения его емпературы составляет 210 мин. Олигомер содержит 1,05 мас.% первичных аминогрупп, максимальная концентрация в хлористом метилене при 20С - 21,0 мас.. Получение дублированной пленки осуществляется аналогично примеру 1. Толщина двухстороннего покрытия 2022 мко Свойства ДП (при 20°С): разрушаю-щее напряжение при растяжении 7, кгс/мм, относительное удлинение 10,6, электрическая прочность 7 кВ/мм. Как видно из табл. 1-3, применение для. покрытия полипиромеллитимидной пленки вместо флортона- Щ олигобисмалеимидамина на основе ГМЬМИ и ДАМ, дает возможность получить ДП, которая может эксплуатироваться на воздухе при температурах вплоть до 250 С в течение не менее 500 ч, в то.,время как рабочая температура материала базового образца не превышает 200 С. Кроме того, предлагаемый материал может эксплуатироваться в углеводородном (ИПМ-10) и кремнийорганическом (ВТ-301) маслах в течение не менее чем 500 час при 180 и соответственно (табл. 1-3) Т а б л и ц а 1 Примечание, ОбразцьГпосле при 20±5 С. .

Среда, температура-, старения, °С

Таблица 2

Электрическая прочность, кВ/мм термостарения испытываются Таблица 3.

Авторы

Даты

1982-03-30—Публикация

1980-05-23—Подача