(54) СТАНИННЫЙ РОЛЬГАНГ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станинный рольганг прокатного стана | 1982 |

|

SU1055553A1 |

| Рольганг толстолистового прокатного стана | 1982 |

|

SU1066687A1 |

| РОЛЬГАНГ ТОЛСТОЛИСТОВОГО ПРОКАТНОГО СТАНА | 1992 |

|

RU2013150C1 |

| Опорный узел ролика | 1989 |

|

SU1754245A1 |

| ПРОКАТНЫЙ СТАН С РЕГУЛИРУЕМЫМ В ДВУХ ПЛОСКОСТЯХ ОТКЛОНЕНИЕМ ВАЛКОВ | 1999 |

|

RU2215597C2 |

| ЛИСТОПРОКАТНЫЙ СТАН С УДЛИНЕННЫМИ РАБОЧИМИ ВАЛКАМИ | 2011 |

|

RU2499637C2 |

| Рольганг прокатного стана | 1980 |

|

SU899185A1 |

| Способ горячей реверсивной прокатки листов и устройство для его осуществления | 1979 |

|

SU876216A1 |

| Поворотный рольганг толстолистового прокатного стана | 1987 |

|

SU1445830A1 |

| Передвижной исчезающий упор | 1980 |

|

SU1069895A1 |

1

Изобретение относится к области тяжелого металлургического машиностроения и может быть применено в прокатных станах, преимущественно листовых.

Известны опоры роликов рЪльгангов про катных станов, в которых для уменьшения шага роликов рольганга основание корпуса подшипника и гнездо рамы выполнены V-образной формы. Корпус подшипника в ра.ме закреплен с помош,ью болтового соединения 1.

Болтовое крепление станинных роликов и станинных рольгангов оказывается неудобным для монтажа и демонтажа в связи с затрудненным доступом к нему в условиях клети прокатного стана. Установка амортизируюш,их прокладок между наклонными поверхностями корпуса подшипника и гнезда рамы практически неэффективна, так как в рабочей клети амортизируюш,ие элементы неработоспособны из-за обильного попадания окалины.

Известны рабочие рольганги прокатных станов, состоящие из роликов, закрепленных на общей раме, опирающейся на вертикально установленные амортизаторы. Для обеспечения возможности перемещения в нйправляющих предусматриваются боковые зазоРы 2.

Известны также блоки станинных роликов толстолистовых станов, содержащих группу приводных роликов, смонтированных в общем корпусе, опирающемся на опорную балку через вертикально установленные амортизаторы. Для обеспечения вертикальных и качательных перемещений блока станинных роликов под действием прокатываемого раската предусмотрены боковые зазо10ры между корпусом блока и упорами опорной балки 3.

В таких блоках станинных роликов толстолистовых станов и в рабочих рольгангах прокатных станов амортизация роликов иу15 тем установки под корпусом блоков (под рамами) вертикальных пружинных амортизаторов неэффективна, так как практически не обеспечивает снижения ударных нагрузок на подшипники роликов. В связи с тем, что общая масса амортизируемого блока станин

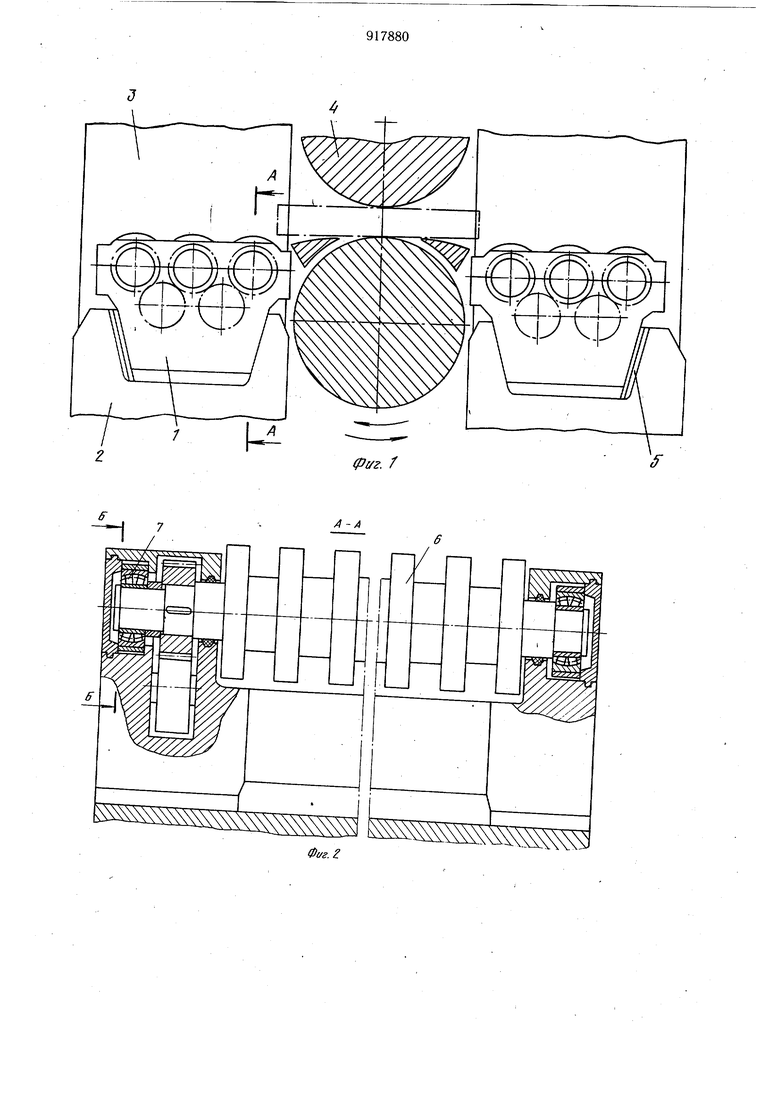

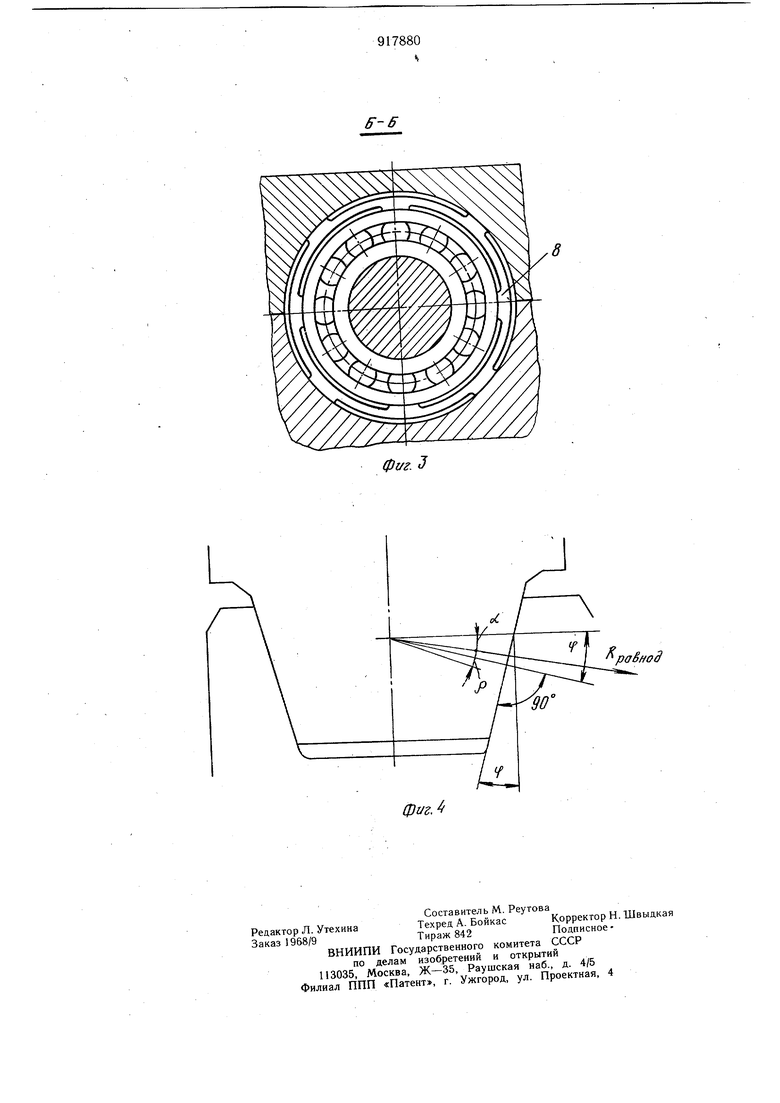

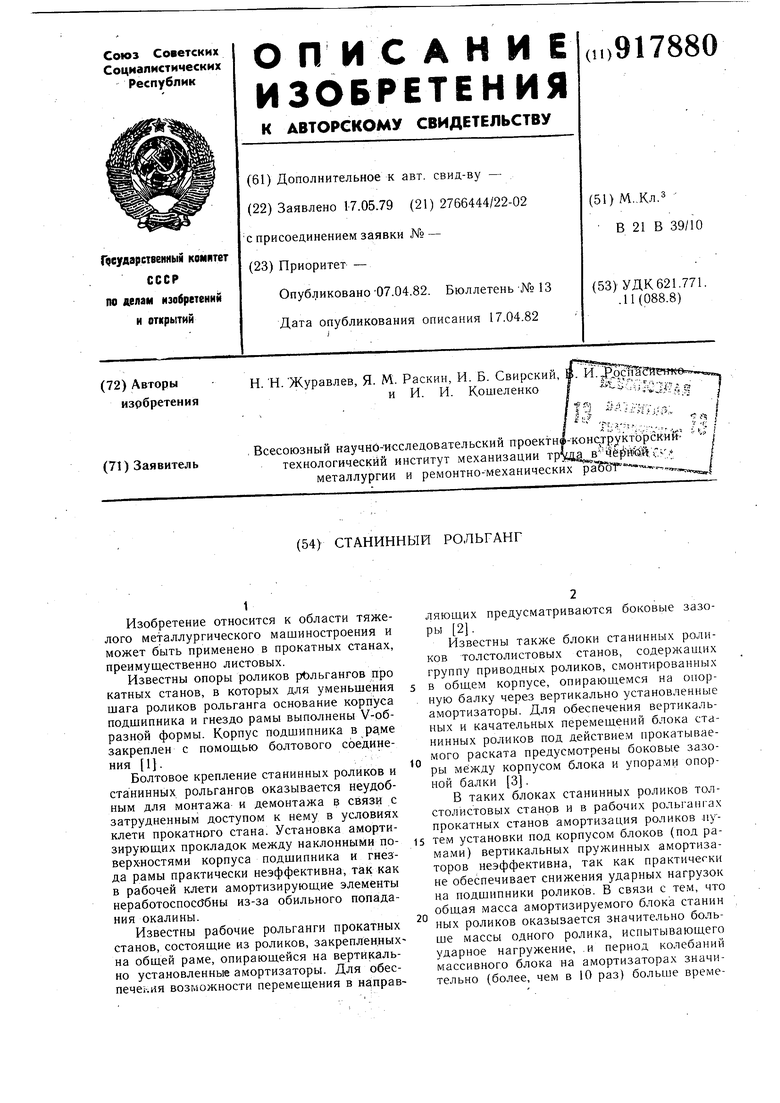

20 ных роликов оказывается значительно больше массы одного ролика, испытывающего ударное нагружение, .и период колебаний массивного блока на амортизаторах значительно (более, чем в 10 раз) больше времеНИ нарастания нагрузки на подшипники ролкков, последние успевают воспринять пиковые нагрузки при практически неподвижном массивном блоке. Нагрузка к роликам прикладывается в различных направлениях (от вертикального до близкого к горизонтальному), особенно при загнутом вниз переднем конце выходящего из валков раската. При таком нагружении амортизаторы практически не работают. Поэтому вертикальные пружинные амортизаторы под массивным корпусом блока станинных роликов не обеспечивают снижения пиковых нагрузок на опорные подшипники роликов и практически бесполезны, являясь вместе с тем одним из наименее надежных узлов блоков станинных роликов. Кроме того, при реверсивной работе стана происходит соударение между корпусом блока станинных роликов и упорами опорной балки, так как между ними имеется боковой зазор. Это приводит к разрушению упо ров и корпусов. Горизонтальные перемеш.ения блока станинных роликов по опорной балке интенсивно изнашивают опорную поверхность балки, особенно в тех местах, на которые опираются вертикальные амортизаторы. Целью изобретения является повышение надежности, долговечности станинного роль Ганга и сокрашение времени его монтажа и демонтажа. Для достижения этой цели в предложенном блоке станинных роликов, содержащем группу приводных роликов, смонтированных на подшипниках в общем корпусе, установленном на Опорную балку, и амортизаторы, корпус рольганга выполнен клиновидной формы, повторяющей боковой внутренний клиновой профиль выступов-упоров опор ной балки и закреплен неподвижно на опорной балке в контакте по всей высоте клиновых опорных поверхностей и с зазором на остальной части балки, а амортизаторы кольцевой формы размещены между подшипника ми роликов и корпусом. Угол клина корпуса и боковой внутренний профиль выступовупоров опорной балки выполнен меньщим чем су.мма угла трения контактирующих поверхностей и угла отклонения от горизонтали равнодействующих внешних сил, действующих на корпус. Кроме того, с целью обеспечения регулирования установки станинного рольганга по высоте, .между клиновыми опорными поверхностями корпуса и опорной балки размещены регулировочные прокладки. На фиг. 1 показан станинный рольганг, общий вид; на фиг. 2 - разрез по станинному ролику; на фиг. 3 - разрез с видом на кольцевой амортизатор и подшипник; на фиг. 4 - схема определения угла клинового соединения корпуса рольганга и опорной балки. Станинный рольганг содержит корпу-с ; установленный на опорную балку 2. Размещена опорная балка 2 в станине 3 клети рядом с рабочими валками 4. Между опорными плоскостями корпуса 1 и балки 2 установлены регулировочные прокладки 5. Каждый станинный ролик б рольганга установлен в общем корпусе 1 на подшипниках 7. Между каждым подшипником 7 и корпусом 1 размещен кольцевой амортизатор 8. На фиг. 4 обозначены Нравнод;- равнодействующая внешних сил, состоящая из суммы сил, действующих на станинный рольганг от выходящего из валков раската и веса станинного рольганга; J -угол трения контактирующих опорных поверхностей; ot - угол минимального отклонения от горизонтали равнодействующей внещних сил; f-угол клина корпуса рольганга и выступов-упоров опорной балки. Условие закрепления станинного рольганга на опорной балке выражается следующим соотнощением углов: Cf /-f 4 . Устройство работает следующим образом. Перед началом работы прокатного стана выполняется регулировка станинного рольганга в станине 3 стана на требуемую технологическую высоту с помощью прокладок 5, устанавливаемых между корпусом 1 рольганга и опорными плоскостями выступов-упоров балки 2. При приеме рольгангом выходящего из рабочих валков 4 раската последний соударяется с одним из роликов б рольганга. Под щипники 7 ролика б перемещаются, деформируя свои кольцевые амортизаторы 8 в направлениях, соответствующих направлению ударного нагружения. При этом в связи с расположением амортизаторов 8 непосредственно на подшипниках 7 и их одинаковой жесткости в лю.бом радиальном направлении величины опорных реакций соответствуют усилиям упругой деформации амортизаторов. Жесткие удары по подшипни-кам 7 устраняются при любом направлении приложения нагрузки, т. е. реализуется эффективная амортизация подшипниковых опор. Величина деформации амортизатора 8 определяется допускаемым перемещением в зубчатом зацеплении привода роликов, б. Выполнение корпуса рольганга клиновидной формы, повторяющей боковой внутренний клиновой профиль выступов-упоров опор ной балки (см. фиг. 1, б) обеспечивает жесткое закрепление корпуса в опорной балке, исключающее-соударения, поломки и износ опорной балки и корпуса рольганга; возможность быстрого монтажа и демонтажа, так как при неполностью опущенном рольганге зазор между клиновыми поверхностями корпуса рольганга и упорами-опорной балки достаточен для монтажного поворота корпуса. Этот зазор существенно увеличивается

(что особенно важно при монтажных операциях) с увеличением высоты подъема рольганга над опорной балкой.

Регламентация угла наклона боковых поверхностей корпуса рольганга и внутренних боковых поверхностей выступов-упоров опор ной балки выполнена в предложенном рольганге, исходя из условия отсутствия произвольного перемещения («выбивания) рольганга относительно опорной балки при действии на него технологических сил- со стороны прокатываемого раската, что могло бы вызвать нарушения технологии прокатки на стане.

На станинный рольганг действует равнодействующая RpaBHOfl. усилий технологической нагрузки Р (см. фиг. 2) взаимодействия раската со станинными роликами и силы веса G рольганга. Сила Р действует в различных направлениях (от вертикального до близкого к горизонтальному), особенно при загнутом вниз переднем конце выходящего из валков раската. На опорную балку действует также вес рольганга.

Опасность произвольного смещения рольганга наиболее велика при положении равнодействующей Нравнод., наиболее близком к горизонтальному и определяемом углом d. При этом сдвиг корпуса, исходя из известных закономерностей перемещения по наклон ной плоскости, может произойти, если угловое отклонение б равнодействующей Кравнод. от нормали к клиновой поверхности в сторону «выбивания корпуса рольганга окажется больше угла трения /, т. е. «выбивание рольганга возможно при 5 - и невозможно

(„

Но, как видно из фиг. 2

oi(2

Поэтому, из сопоставления выражений (1) и (2) условие отсутствия произвольного смещения, т. е. «выбивания рольганга из опорной балки записывается-в виде

ч- - оС /,

илиср + Ptoi .

Жесткая установка корпуса рольганга на опорную балку с индивидуальной амортизацией каждой опоры роликов обеспечивает значительное снижение числа отказов и аварийных замен рольганга, так как исключается один из наименее надежных узлов, не снижающий пиковых нагрузок на подшипНИКИ опор роликов, предотвращается разрущение подшипников и самих роликов. Отпадает, необходимость в ремонте корпуса рольганга, опорной балки, гнезд и посадочных мест под рольганг, сокращаются трудозатраты на его содержание.

Кольцевые амортизаторы, способные воспринимать нагрузки в любом радиальном направлении, защищают подшипники опор роликов от пиковых динамических нагрузок и обеспечивают повышение их стойкости.

Ожидаемый экономический эффект от внедрения предложенного станинного рольганга на трех толстолистовых отечественных станах 2800 составит 124500 руб в год.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

фиг.

Авторы

Даты

1982-04-07—Публикация

1979-05-17—Подача