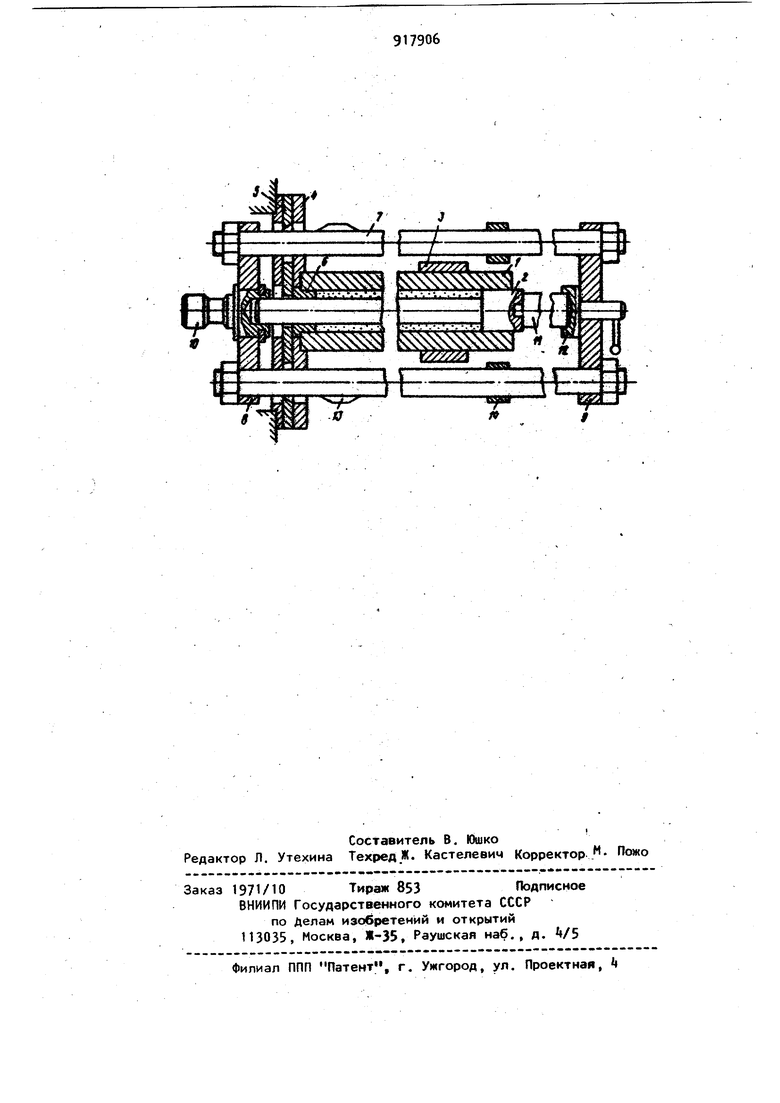

(5) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ , : . J Изобретение относится к порошков ,метаппургии. Известно устройство для прессования длинномерных изделий из порош ковых материалов, вктшающее матрицу, подвижный-«уансон -иглу и yfto-pt Однако данное устройство не ксте быть применено дл прессования длин HOMep «i4x издёяий с равномерным распределением плотности по длине; Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для прессования изделий из порошка, состоящее из матрицы, валаиглы, опорной плиты, центрирующей втулки, по зушек и клиньев {2. Недостатком известного устройств является то, что длина прессуемых изделий ограничена прочностью пресс инструмента , так как перемещение вала-иглы осуществляется за счет тяги от привода и при этом она ра.ботает на растяжение. , ИЗ ПОРОША Целью изобретения является увеличение длины получаемых изделий и повышение надежности работы устройства. Эта цель достигается тем, что устройство для прессования -изделий из порошка, состоящее из матрицы, вала-иглы, опорной плиты, центрирующей втулки , ползушек и клиньев , снабжено силовой рамой, выполненной в виде продольнь1х стержней, жестко соединенных поперечными планками, двусторонним захватом и толкателем с шаровой опорой. . Опорная плита выполнена с отверстиями для стержней, захват установлен в одной из планок, толкатель смонтирован в другой, а клинья закреплены на стержнях. На чертеже показано предложенное устройство, общий вид. Устройство для прессования порошковых материалов состоит из матрицы 1. в полости которой установлена 3 вал-игла 2. Матрица фиксируется в обойме 3 и гнезде опорной плиты k, № пазах опорной плиты установлен ползушки 5I удерживающие центрирурщую втулку 6. В отверстиях опорной плиты установлена силовая рама, состоящая из продольных стержней 7, жестко соединенных поперечными план ками 8 и 9. В планке 8 расположен жестко закрепленный двусторонний захват 10, в планке 9 - подвижный толкатель 11с шаровой опорой 12. На стержнях 7 силовой рамы закрепле ны клинья 13 и ограничители хода Н Устройство работает следующим об разом. В полость между матрицей и валиглой 2 загружается пороцюк, после чего на вая-игЛу надевают центрирующую втулку 6. Матрицу вводят в гнездо плиты k, жестко связанной со станиной силового устройства, напри мер протяжного станка (на фиг. не показан). После этого устанавливают ползушки 5. Толкатель 1 с щаровой опорой 12 подводят к валу-игле и фикcиpyюt в задней планке 9, а хвос товик захвата tO жестко закрепленный в передней планке 8 силовой раны, фиксируют в тяговом механизме привода. Затем осуществляют перемещение силовой рдмы, в процессе котсфого осув{ествяяется прессование порошка, при этом tягoaoe усилие через стержни рамы, заднюю планку и толкатель с варовой опорой переда ется на вал-иглу. . Процесс прессования заканчивается после того, как клинья, уст новленныё на стержнях сияовой рамы, входят в пазы опорной плиты и сдвигают юлзушки 5, освобождая центрирующую втулку 6. При дальнейшем перемещении силовой рамы осуществля ется выпрессовка готового изделия. 64 Благодаря применению силовой рамы усилие на вал-иглу передается через толкатель 11 с шаровой опорой 12. При этом вал-игла работает на сжатие, что обеспечивает увеличение воспринимаемой пресс-инструментом нагрузки и повышает надежность устройства. Это позволяет прессовать изделия, длина которых в 1,5-2 раза больше длины прессовок таких же размеров, изготавливаемых в известноь4 устройстве. формула изобретения Устройство для прессования изделий из порошка, состоящее из матрицы, вала-иглы, опорной плиты, центрирующей втулки, ползушек и клиньев, отличающееся тем, что, с целью увеличения дтны получаемых изделий и повышения надежности работы устройства,, оно снабжено силовой рамой, выпоянеиной в виде продольных стержней, жестко соединенных поперечными планками, двусторонним захватом и толкателем с шаровой опорой, причем опорная плита выполнена с отверстиими для стержней, эахват установлен в одной из планок, толкатель смсгнт1фов в другой, а клинья закреплены на стержнях. Нсточт ки информации, принятые во внимание при экспертизе I. богинскмй Л. С. и др. Г ессование металлических порошков методом подвижной игт. Порошковая металлургия, JP 6, 976; с. 1.л 2. Жданович Г. М. и др. Промышленная установка для изготовления длинномерных фильтру«хцих элементов из металлических порошков. Порошковая металлургия, V 8, 1976, с. 103 (лоототип)..

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для прессования изделий из порошка | 1980 |

|

SU900982A1 |

| Пресс-форма для прессования порошковых материалов | 1986 |

|

SU1397286A1 |

| Устройство для прессования изделий из порошка | 1982 |

|

SU1072997A1 |

| Установка для прессования изделий из порошка | 1982 |

|

SU1036451A1 |

| Устройство для прессования полых изделий из порошка | 1983 |

|

SU1134293A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Пресс-форма | 1985 |

|

SU1315133A1 |

| Устройство для формования длинномерных изделий из порошка | 1983 |

|

SU1148707A1 |

| Пресс-форма для прессования изделий из порошков | 1987 |

|

SU1468659A1 |

| Способ гидропрессования длинномерных профильных изделий и установка для его осуществления | 1986 |

|

SU1454536A1 |

Авторы

Даты

1982-04-07—Публикация

1980-06-12—Подача