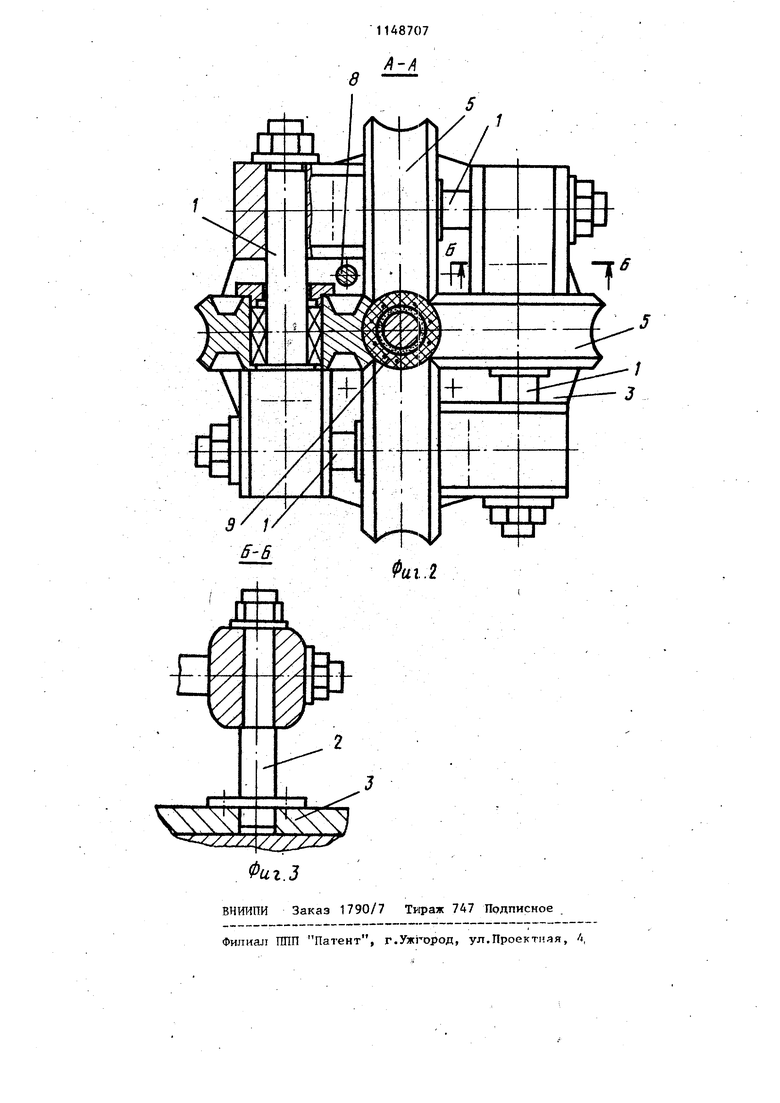

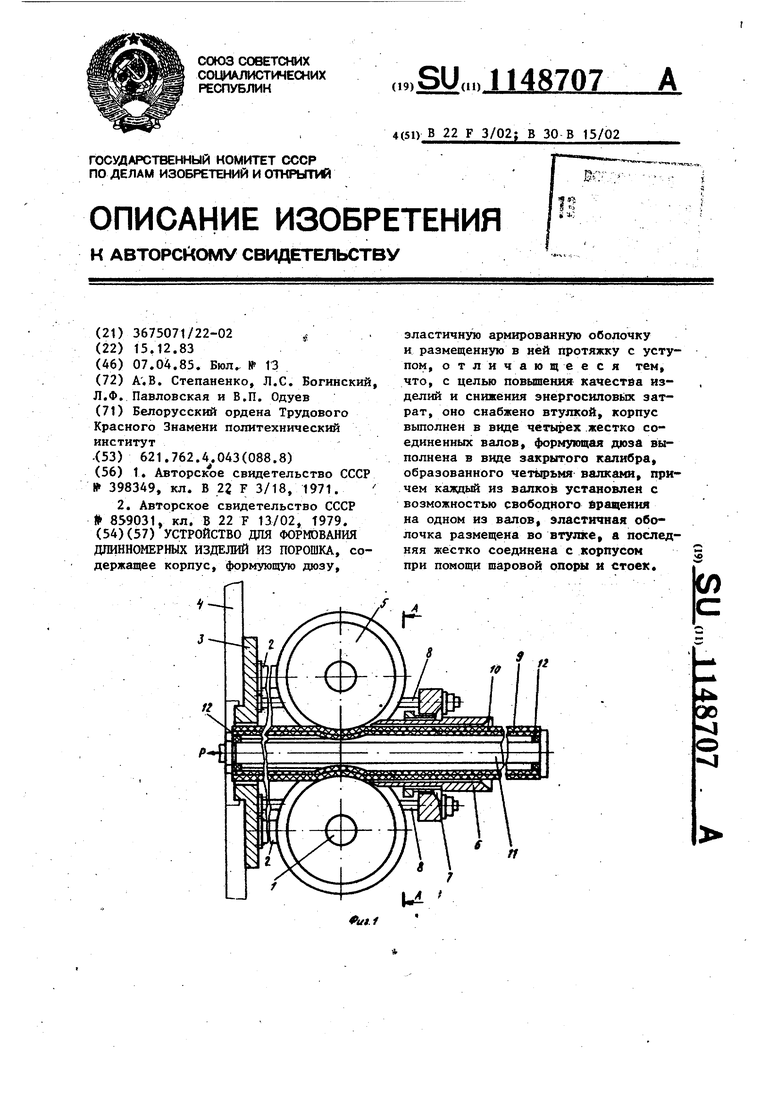

Изобретение относится к порошковой металлургии, в частности к устройствам для формования длинномерны полых изделий из порошка. Известно устройство для iopMOBaния длинномерных полых изделий из порошка, включающее станину, закрытый калибр, образованный четырьмя валками, оправку с подложкой и бункер ll. В данном устройстве центральные и периферийные участки рабочей поверхности валка создают неодинаковые условия формования порошка, поэтому на стыке валков, образующих закрытый калибр, формируются зоны п вышенной пористости прокатываемых трубных заготовок, что приводит к неравномерности распределения плотности в поперечном сечении изделия. Кроме того, устройство отличается сложной конструкцией, требующей наличия внешнего привода для подачи подложки в очаг деформации и для пе редачи движения одновременно на четыре вала, расположенных перпендикулярно один к другому. Таким образом, данное устройство не получило распространения из-за практических трудностей осуществления на нем про цесса прессования. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройств для формования длинномерных изделий из порошка, содержащее корпус, формующую дюзу, зластичную армированну оболочку и размещенную в ней протяж ку с уступом. Формующая дюза выполн на конической, а корпусом является матрица 2, При протягивании эластичной оболочки с порошком через формующую дюзу на контактной поверхности возникают значительные силы трения скольжения, что приводит к сдвигу порошка в осевом направлении и вызывает неравномерность распределени плотности по длине изделия. Вследствие этого известное устройство не пригодно для формования изделий сре ней и высокой плотности. Общее усилие протягивания определяется как сумма осевых составляющих усилия поперечного прессования и силы .трения скольжения на контактной по верхности эластичной оболочки и фор мующей дюзы, которая приводит к , 07 значительному увеличению энергосиловых затрат. Цель изобретения - повьш1ение качества изделий и снижение энергосиловых затрат. Поставленная цель достигается тем, что устройство для.формования длинномерных изделий из порошка, содержащее корпус, формующую дюзу, эластичную армированную оболочку и размещенную в ней протяжку с уступом, снабжено втулкой, корпус выполнен в виде четьфех жестко соединенных валов, формующая дюза выполиена в виде закрытого калибра, образованного четырьмя валками, причем каждый из валков установлен с возможностью свободного вращения на одном из валов, эластичная оболочка размещена во вт,улке, а последняя жестко соединена с корпусом при помощи шаровой опоры и стоек. На фиг, 1 показана схема устройства; на фиг, 2 - разрез А-А на фиг, 1; на фиг, 3 - разрез Б-Б на фиг, 2, Устройство состоит из корпуса, образованного четьфьмя жестко соединенными мелсду собой валами 1, кре- пящимися при помощи стоек 2 к плите 3, которая установлена на планшайбе 4 протяжного станка. Формующая дюза образована четырьмя валками 5, установленными с возможностью свободрого вращения на неподвижных валах 1, В центрирукяцую втулку 6, установленную на шаровой опоре 7, которая при помо1ци стоек 8 крепится к плите 3, вставляется армированная гибкими металлическими тросиками 9 упруго-эластичная толстостенная оболочка 10, внутри которой размещены протяжка 11с уступом и две центрирую1цие эластичные шайбы 12, Устройство работает следующим образом. Полость между армированной оболочкой 10 и протяжкой 11 заполняют порошком. Протяжку центрируют относительно втулки эластичными шайбами 12,. Затем армированная оболочка с порошком и протяжкой вводится во внутреннюю полость втулки 6, которая, кроме того, препятствует вытеснению материала оболочки в процессе обжатия. Под, действием усилия Р протяжного станка ступенчатая протяжка перемещается и протягивает эластичную оболочку 1 вместе с порошком через формунлцую дюзу, приводя.при этом валки во вращение. Толстостенная армированная эластичная оболочка, упруго деформируясь, равномерно передает на пороток радиальное давление, осуществляя процесс уплотнения порошка в трубную заготовку. Предлагаемое устройство позволяет заменить на контактной поверхности формующей дюзы и протягиваемой эластичной оболочки трение скольжения трением качения,- что значительно сни жает энергосиловые затраты. Это позволяет при одном и том же усилии протягивания получать изделия более высокой плотности при обеспечении ее равномерности по длине за счет отсутствия сдвига порошка в осевом направлении. Приме р. Проводили формование трубных заготовок длиной L, 600 мм с внутренним диаметром d 34 мм и наружным d 40 мм из порошка нержавеющей стали Х18Н9. Для этого в толстостенную эластичную оболочку, изготовленную из листьевого полиуретана марки Адипрен Л-167 и армирован ную гибкими металлическими тросиками, с внутренним диаметром D 45 мм, наружным Вц 60 мм, длиной LQJ 630 мм вставляли протяжку диаме ром dflp 34 мм, который соответствуе внутреннему диаметру готового издели Полость между ними заполняли порошко Оболочка с порошком и протяжкой. центрированной относительно оболочки эластичными шайбами, подводилась че7-рез центрирующую втулку к формующей дюзе, внутренний диаметр которой составлял D 53 мм. Выступакиций конец протяжки зажимался в патроне протяжного станка. Под действием усилия протягивания Р оболочка с порошком продвигалась через формующую дюзу, приводя валки во вращение. Усилие протягивания при этом составило Р 1200 кгс, скорость протягивания 4000 мм/мин. Полученное изделие имело относительную плотность 0,6, неравномерность ее распределения по длине составила 0,8-1%. В таблице приведены данные, показывающие снижение энергосиловых затрат и повьшение качества изделий при формировании их на предлагаемом устройстве по сравнению с известным. Как следует из таблицы, предлагаемое устройство позволяет снизить силовые затраты на 40% и повысить равномерность распределения плотности по длине изделия в 1,5 раза. Таким образом, предлагаемое устpoijCTBO позволяет получать изделия средней и высокой плотности с равномерным ее распределением в поперечном и продольном направлениях и обеспечивает значительное- снижение энергосиловых затрат. Кроме того, оно позволяет формовать изделия не только кольцевого сечения, но и более сложного профиля, а также может быть использовано для нанесения порошкового слоя на поверхность компактных изделийи для получения многослойных пористых труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования длинномерных изделий из порошков | 1986 |

|

SU1395424A1 |

| Устройство для формования изделий из порошка | 1983 |

|

SU1130439A1 |

| Способ прессования трубчатых изделий из порошка и устройство для его осуществления | 1982 |

|

SU1068227A1 |

| Устройство для прессования трубчатых изделий из порошка | 1987 |

|

SU1405967A1 |

| Устройство для формования длинномерных изделий из порошка | 1979 |

|

SU859031A1 |

| Способ прессования трубчатых изделий из порошка и устройство для его осуществления | 1981 |

|

SU1013097A1 |

| Устройство для прессования изделий из порошка | 1989 |

|

SU1671411A1 |

| Устройство для прессования трубчатых изделий из порошка | 1982 |

|

SU1110544A1 |

| Устройство для изостатического прессования длинномерных изделий из порошка | 1984 |

|

SU1219251A1 |

| Способ изготовления трубчатых изделий малого диаметра | 1990 |

|

SU1785815A1 |

УСТРОЙСТВО ДЛЯ ФОРМОВАНРШ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА, с держащее корпус, формующую дюзу. tf эластичн5то армированную оболочку и размещенную в ней протяжку с уступом, отличающееся тем, что, с целью повышения качества изделий и снижения энергосиловых затрат, оно снабжено втулкой, корпус выполнен в виде четырех жестко соединенных валов, формующая дюза выполнена в виде закрытого калибра, образованного четырьмя валками, причем каяздый из валков установлен с возможностью свободного йрацения на одном из валов, эластичная оболочка размещена во втулке, а последняя жестко соединена с корпусом при помощи шаровой опоры и стоек.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРОКАТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 0 |

|

SU398349A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Умножитель частоты следования им-пульСОВ | 1979 |

|

SU839031A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-04-07—Публикация

1983-12-15—Подача