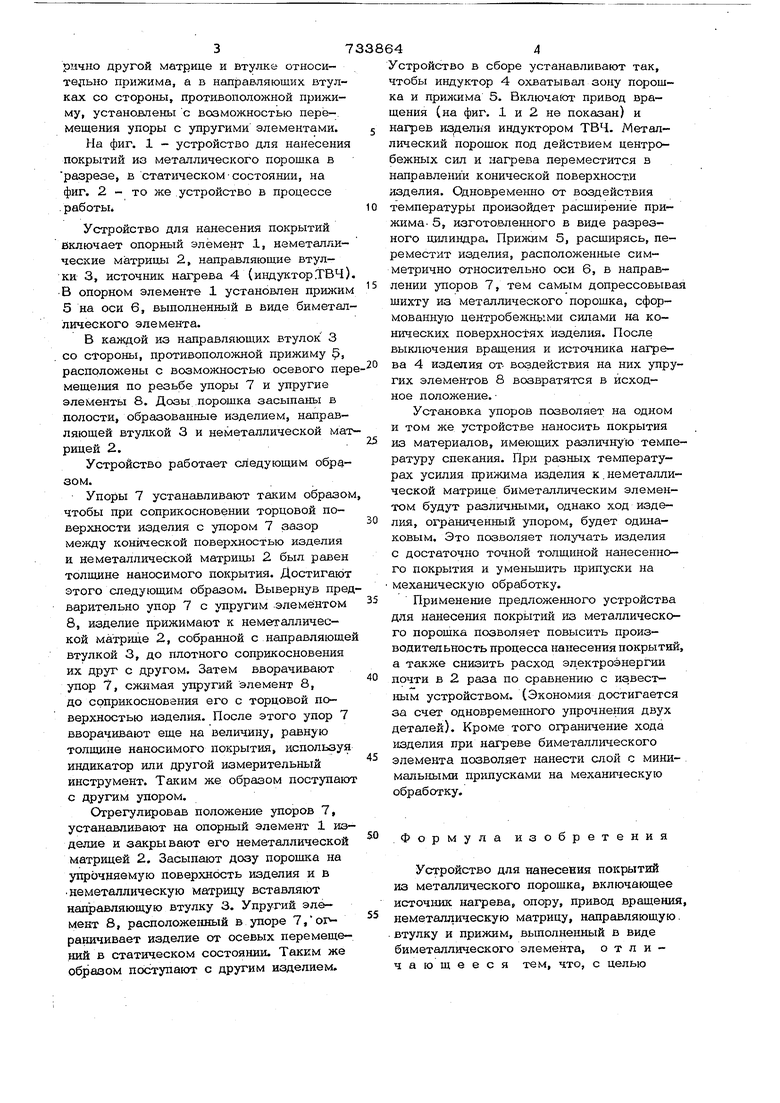

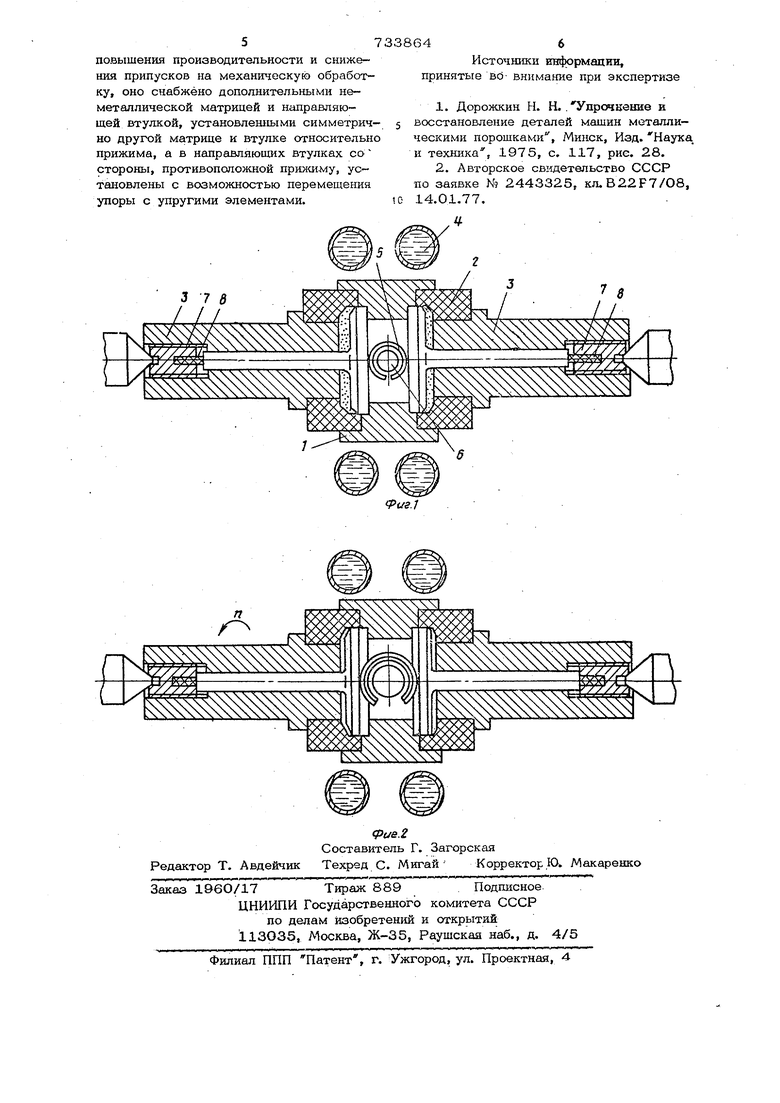

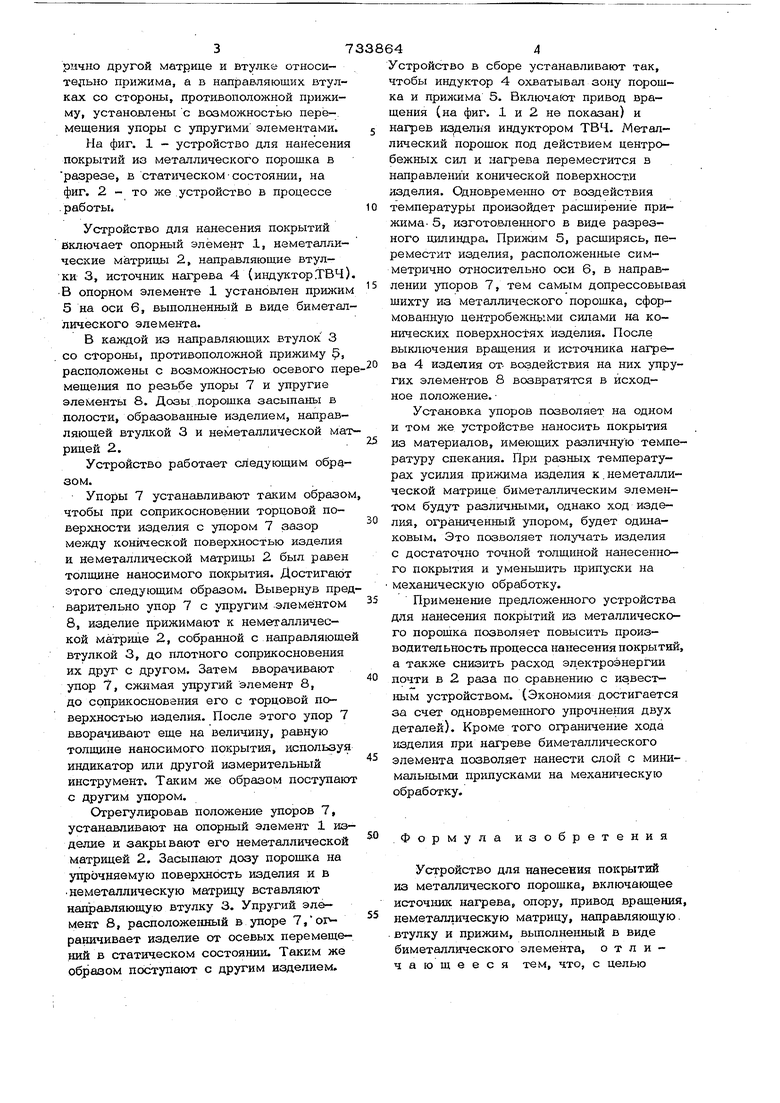

Изобретение относится к области поро шковой металлургии, в частности к устройствам для нанесения покрытий из металлического порошка на торцовые, конические, полусферические и ступенчатые поверхности. Оно может быть использова но для нанесения покрытий на фаску клапана двигателя, торцовые уплотнения, подпятники, и пр. Известно устройство для нанесения покрытий из металлического порошка на фаску клапана двигателя внутреннего сгорания, содержащее источник нагрева, опорный элемент и прижим, взаимодействующий с шихтой из металлического по рошка fl. Недостатком известного устройства является низкая производительность процесса .нанесения покрытий. Известно также устройство для нанесения покрытий из металлического порошка, включающее источник , опору, привод вращения, неметаллическую матрицу, направляющую втулку и прижим выполненный в виде биметаллического элемента 2.. Данное устройство является наиболее близким к предложенному изобретению по технической сущности и достигаемому эффекту. Недостатком известного устройства является невысокая производительность процесса нанесенгш покрытий и значитель.ное колебание припусков на последующую механическую обработку вследствие отсутствия возможности регулировки толщины наносимого покрытия. Кроме того, невозмож но наносить покрытия из материалов, имеющих различную температуру спекания. Целью изобретения является повышение производительности, снижение припусков на механическую обработку и расширение технологичес1шх возможностей устройства. Поставленная цель достигается тем, то устройство снаби ено допо/н-штельными неметаллической матрт1ей и направяющей втулкой, установленными симмет рнчно другой матрице и втулке относитерьно прижима, а в направляющих втулках со стороны, противоположной прижиму, установлены с возможностью перемещения упоры с упругими элементами. На фиг. 1 - устройство для нанесения покрытий из металлического порошка в разрезе, в статическомсостоянии, на фиг. 2 - то же устройство в процессе .работы. Устройство для нанесения покрытий включает опорный элемент 1, неметаллические матрицы 2, направляющие втулки 3, источник нагрева 4 (шадуктор ТВЧ В опорном элементе 1 установлен прижим 5 на оси 6, выполненный в виде биметал лического элемента. В каждой из направляющих втулок 3 со стороны, противоположной прижиму , расположены с возможностью осевого пер меще1шя по резьбе упоры 7 и упругие элементы 8. Дозы порощка засыпаны в полости, образованные изделием, направляющей втулкой 3 и неметаллической мат рицей 2. Устройство работает следующим образом. Упоры 7 устанавливают образо чтобы при соприкосновении торцовой поверхности изделия с упором 7 ;зазор между конической поверхностью изделия и неметаллической матрицы 2 был равен толцщне наносимого покрытия. Достигают этого следующим образом. Вывернув пред варительно упор 7 с упругим элементом 8, изделие прижимают к неметаллической матрице 2, собранной с направляюще втулкой 3, до плотного соприкосновения их друг с другом. Затем вворачивают упор 7, сжимая упругий элемент 8, до соприкосновения его с торцовой поверхностью изделия. После этого упор 7 вворачивают еще на величину, равную толщине наносимого покрытия, исполхэзуя индикатор или другой измерительный инструмент. Таким же образом поступаю с другим упором. Отрегулировав положение упоров 7, устанавливают на опорный элемент 1 изделие и закрывают его неметаллической матрицей 2, Засыпают дозу порошка на упрочняемую поверхность изделия и в неметаллическую матрицу вставляют направляющую втулку 3. Упругий элеMeiiT 8, расположе1шый в упоре 7,ог раничивает изделие от осевых перемещений в статическом состоянии. Таким же образом поступают с другим изделием. Устройство в сборе устанавливают так, чтобы индуктор 4 охватывал зону порощка и прилсима 5. ВключаКл- привод вращения (на фиг. 1 и 2 не показан) и нагрев изделия индуктором ТВЧ. Металлический порошок под действием центробежных сил и нагрева переместится в направлении конической поверхности изделия. Одновремеьшо от воздействия температуры произойдет расширение прижима- 5, изготовленного в виде разрезного цилиндра. Прижим 5, расщирясь, переместит изделия, расположенные симметрично относительно оси 6, в направлении упоров 7, тем самым допрессовывая шихту из металлического порошка, сформованную центробежными силами на конических поверхностях изделия. После выключения вращения и источника нагрева 4 изделия от- воздействия на них упругих элементов 8 возвратятся в исходное положение. Установка упоров позволяет на одном и том же устройстве наносить покрытия из материалов, имеющих различную температуру спекания. При разных температурах усилия прижима изделия к.неметаллической матрице биметаллическим элементом будут различными, однако ход изделия, ограниченный упором, будет одинаковым. Зто позволяет получать изделия с достаточно точной толщиной нанесенного покрытия и уменьшить припуски на механическую обработку. Применение предложенного устройства для нанесе1-шя покрытий из металлического порощка позволяет повысить производительность процесса нанесения покрытий, а также снизить расход электроэнергии почти в 2 раза по сравнению с известным устройством. (Экономия достигается за счет одновременного упрочнения двух деталей). Кроме того ограничение хода изделия при нагреве биметаллического элемента позволяет нанести слой с минимальными припусками на механическую обработку. Формула изобретения Устройство для нанесения покрытий из металлического порошка, включающее источхаис нагрева, опору, привод вращения, неметаллическую матрицу, направляющую, втулку и прижим, выполненный в виде биметаллического элемента, отличающееся тем, что, с целью

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытий из металлических порошков на наружные поверхности металлических изделий | 1984 |

|

SU1225692A2 |

| Устройство для нанесения покрытий из металлических порошков | 1984 |

|

SU1166894A1 |

| Устройство для нанесения металлических покрытий на поверхность изделий | 1987 |

|

SU1424977A1 |

| Устройство для нанесения покрытия из металлического порошка на изделие | 1983 |

|

SU1088885A1 |

| Устройство для нанесения покрытий из металлического порошка на торцевые поверхности | 1980 |

|

SU1018806A1 |

| Установка для нанесения покрытий из металлического порошка на торцовые поверхности | 1986 |

|

SU1398991A1 |

| Устройство для восстановления наружной и внутренней поверхностей втулки | 1990 |

|

SU1726136A1 |

| Устройство для нанесения покрытий из порошковых материалов | 1979 |

|

SU880625A1 |

| Способ восстановления гильз | 1982 |

|

SU1092030A1 |

| Устройство для нанесения покрытий из металлических порошков | 1982 |

|

SU1101333A1 |

Авторы

Даты

1980-05-15—Публикация

1977-12-01—Подача