(54) СТАНОК ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования зубчатых колес | 1981 |

|

SU971595A1 |

| Многоцелевой станок | 1989 |

|

SU1660937A1 |

| Вертикальный многошпиндельный станок | 1990 |

|

SU1722701A1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Фрезерный станок с поворотным шпинделем | 2023 |

|

RU2818062C1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1969 |

|

SU252049A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

| Устройство автоматического отключения принудительного вращения червячной передачи стола металлорежущего станка | 1990 |

|

SU1768357A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

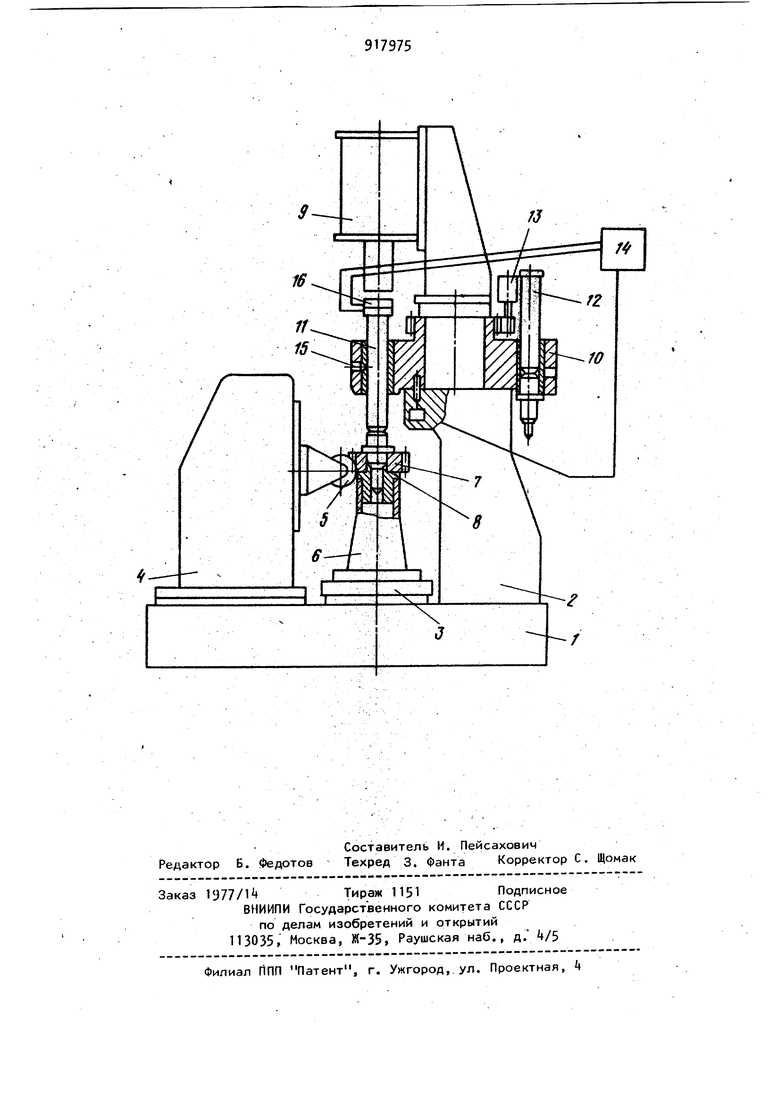

Изобретение относится к станко- строению, в частности к станкам для обработки зубчатых колес. Известен станок.для обработки зубчатых колес, на станине которого установлены инструментальная бабка, стол с приспособлением для закрепйения обрабатываемой детали, а также колонна,на которой смонтирован механизм зажима зубчатого колеса.,Этот механизм содержит иентрирующий элемент обеспечивающий соосность оси детали с осью вращения стола станка. Недостатком станка является необходимость замены центрующего элемента при переналадке на обработку зубчатого колеса другого типоразмера Это при водит к снижению производительности. Цель изобретения - повышение производительности обработки путем автоматизации переналадки. Поставленная цель достигается тем что станок снабжен введенными в меха низм зажима диском, разме1ценнь1м на колонне с возможностью поворота вокруг оси, параллельной оси обрабатываемого колеса, и дополнительными центрирующими элементами. При этом все центрируЮ1чие элементы установлены на диске. Станок снабжен также индивидуальным приводом поворота диска. На че ртеже- изображена принципиальная схема станка. На станине 1, установлены колонна 2 и стол 3, смонтированный с возможностью вращения от привода (на чертеже не показан). На направляющих станины установлена инструментальная бабка Л с инструментальным шпинделем 5. На столе 3 размещено установочное приспособление 6 для закрепления зубчатого колеса 7с цилиндрической центрирующей поверхностью 8. Механизм зажима установлен в верхней части колонны 2 и содержит заж|1мной гидроцилиндр 9 и диск 10, установленный с возможностью периодического поворота на угловой ша и несущий центрирующий элемент 11 и дополнительные центрирующие элементы 12. Они установлены на равных расстояних от оси поворота диска. Диск 10 снабжен индивидуальным приводом поворота 13 с блоком управления Н. Для предотвращения самопроизволь ного опускания центрирующих элементов предусмотрены предельные фиксаторы 15. Для захвата хвостовиков центрирующих элементов при подъеме предусмотрена электромагнитная муфта 16, управляемая блоком управления l4. Станок работает следующим образом. Оператор загружает заготовку з матого колеса 7 на установочное при способление 6. От блока упра вления iU поступает команда приводу 13 на поворот на требуемое число угловых шагов диска 10. После noBopota диска зажимной гидроцилиндр 9 перемещает вниз центрирующий элемент 11, который свйей конической- поверхностью точно ориентирует заготовку, которая в положении зажима центриру ется его цилиндрической частью и ей же зажимается. После этого включается привод вращения инструментального шпинДеля 5 и производится обработка, например, 1«тодом обката. После этого выключается привод вращения инструмента, включаются муфта 16 и зажимной гидроцилиндр 9 которые поднимают центрирующий элемент 11 до срабатывания фик сатора 15, Затем вновь диск 10 поворачивается на требуемый угол, и на рабочую позицию подается один из дог полнительных центрирующих звеньев 12. Станок позволяет повысить производиteльнocть благодаря автоматизации в условиях многономенклатурного производства. Формула изобретения 1. CtaHOK для обработки зубчатых колес, на станине которого установлены инструментальная бабка, стол с приспособлением для закрепления зубчатого колеса и колонна, несущая механизм зажима зубчатого колеса,включающий центрирующий элемент, о-т л ич а ю щ и и с я тем, что, с целью повышения производительности, станок снабжен введенными в механизм зажима диском, размещенным на колонне с возможностью поворота вокруг оси, параллельной оси вращения обрабатываемого зубчатого колеса, и дополнительными центрйрую1цими элементами, причем все центрирующие элементы смонтированы в диске., 2о Станок по П.1, о т л и ч а ю Щ и и с я .тем, что он снабжен индивидуальным приводом поворота диска. Источники информации, принятые во внимание при экспертизе 1. СыроеГин А.А. и Калашников С.Н. Автоматизация и механизация производства зубчатых Kohec. М., Машиностроение, 1970, с. 199.

Авторы

Даты

1982-04-07—Публикация

1980-07-03—Подача