1

Изобретение относится к шлифованшо и полированию и, в частности, касается способа настройки станка для чистовой обработки колец шариковых подшипников и устройства для его осуществления.

Известен способ усановки колец шариковых подшипников на станке для чистовой обработки, при котором совмецают ось вала рабочей головки станка и центр п эофиля обрабатываемой поверхности кольца, установленного на радиальные и осевую опоры держателя, с использованием шарика Yl.

Известный способ предназначен для совмещения середины канавки для ввода шариков из обрабатываемых колец с осью ,5 шпинделя рабочей головки, но не обеспечивает точной настройки станка ла обработку партии колец определенного типоразмера.

Известно также устройство, на основа-20 НИИ которого установлен с возможностью взаимодействия с пружиной силового замыкания рычаг с измеригельньп. наконечником и индикатор 2. Это устройство не обеспечивает возможности прецизионной настройки станка для чистовой обработки желобов колец шар юсовых подшипников.

Для повышения настройки сганка на станке устанавливают соосно с валом качания рабочей головки мерный прецизионный niapiiK, последовательно подводят шарик к осевой и радиальной опорам И рабочую головку дополшгг ельнсУ nqjcsM ,щают относительно держателя в осевом и падиальном направлении на величины X и Yj или-DH ,,. равные соответственно:

Йш К

+

к о ы

Yb 2

ш+С -15к-2гы у„ ,,

где X - величина Дополнительного осевого

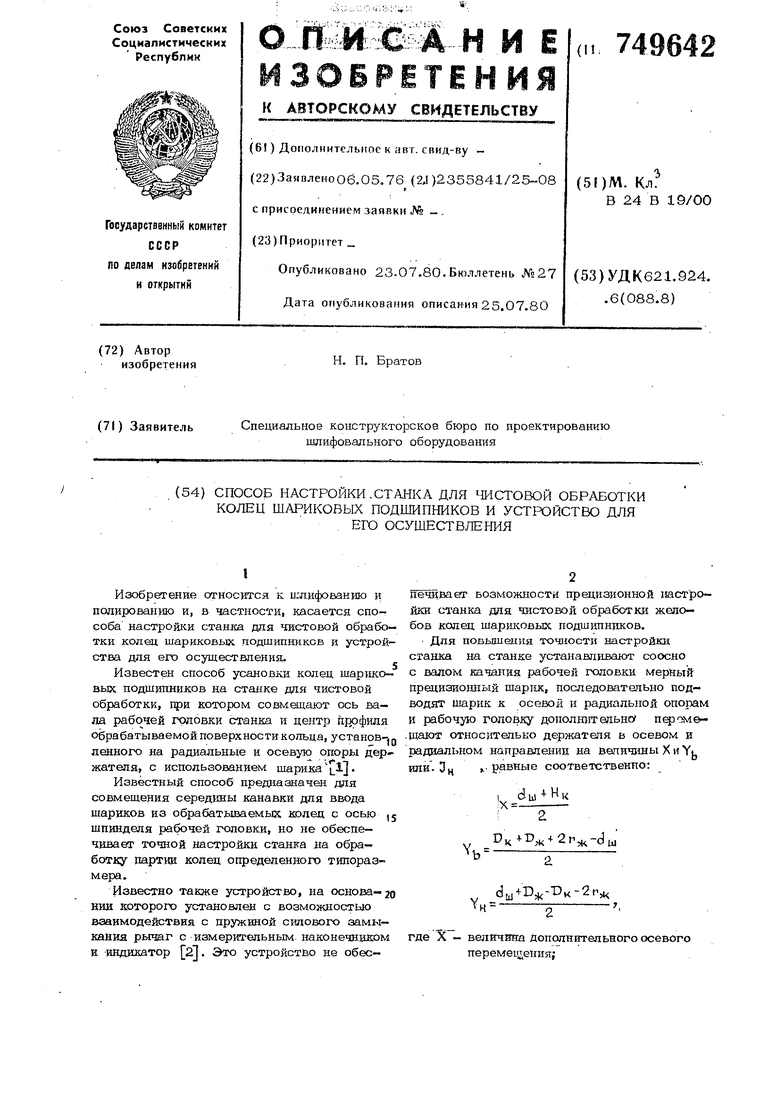

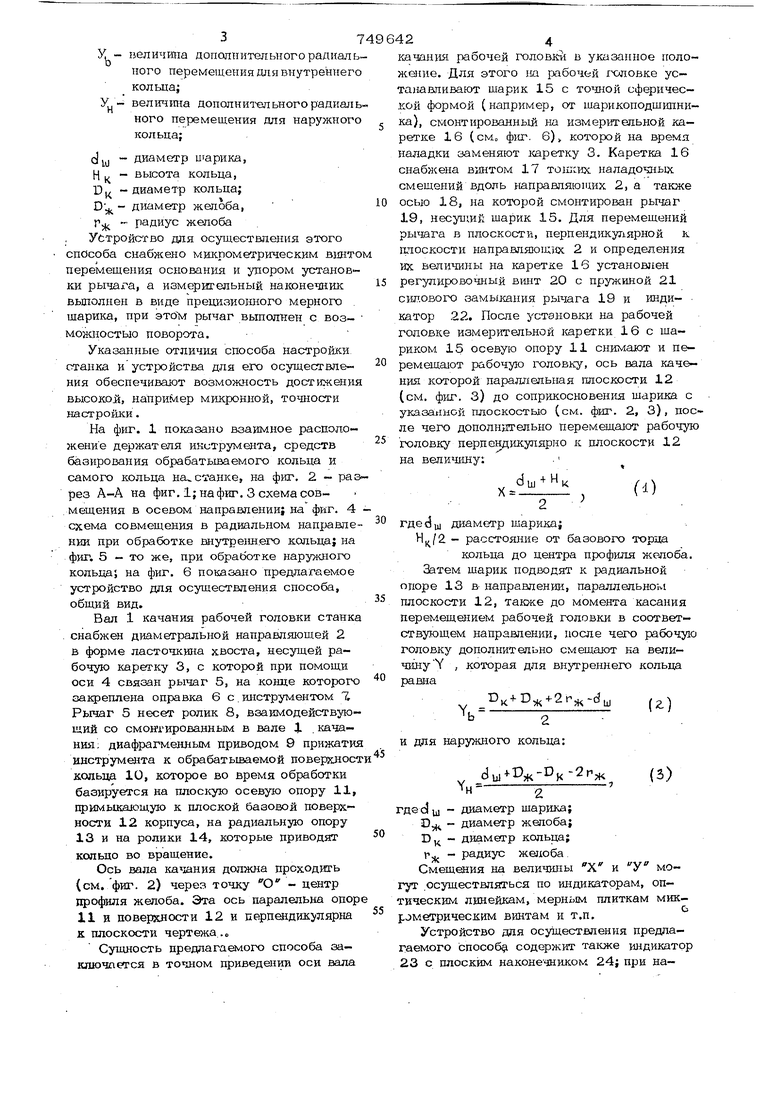

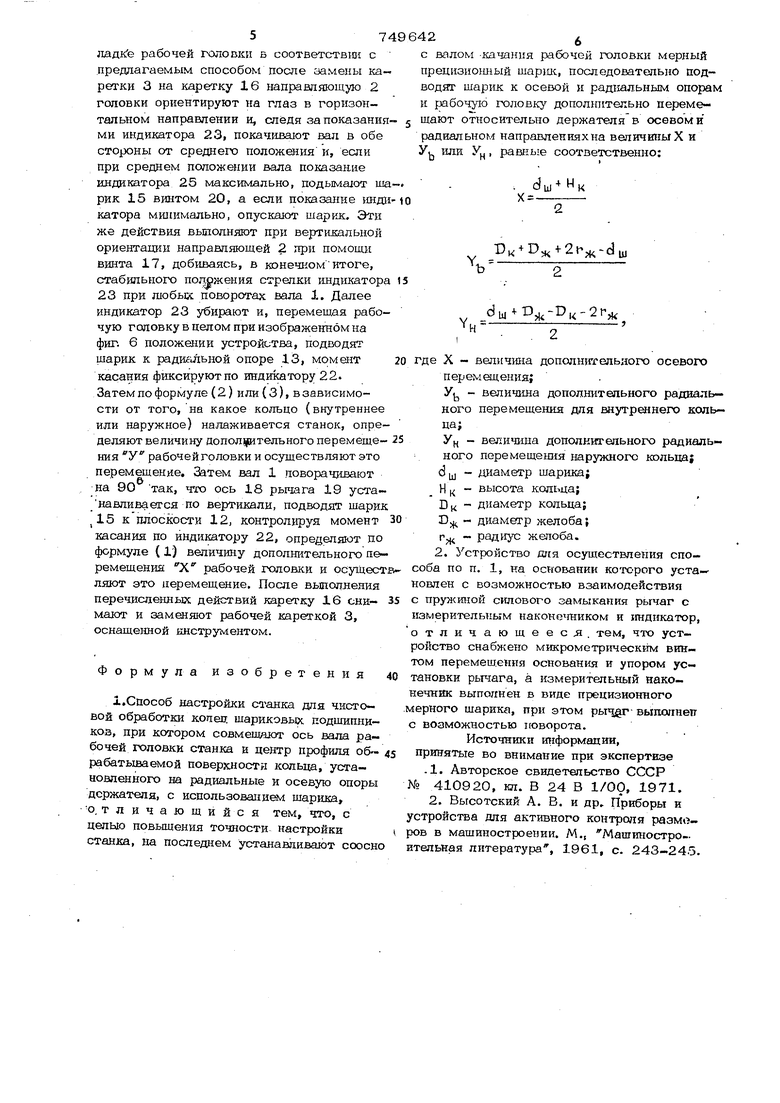

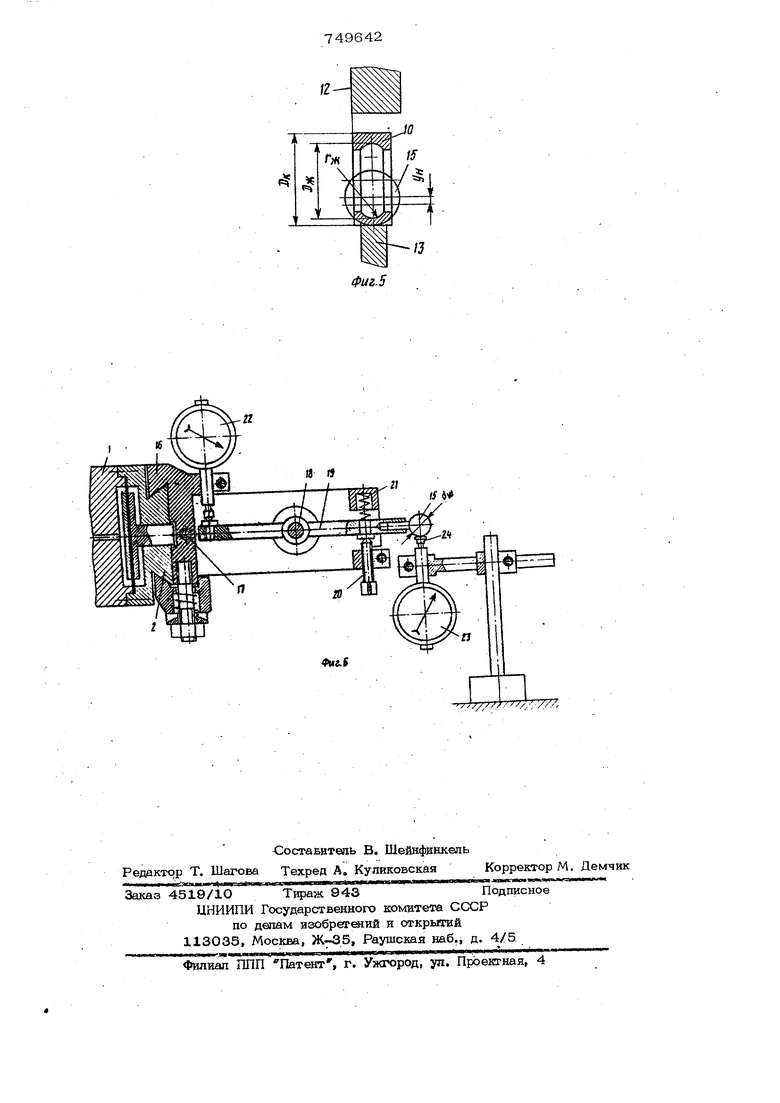

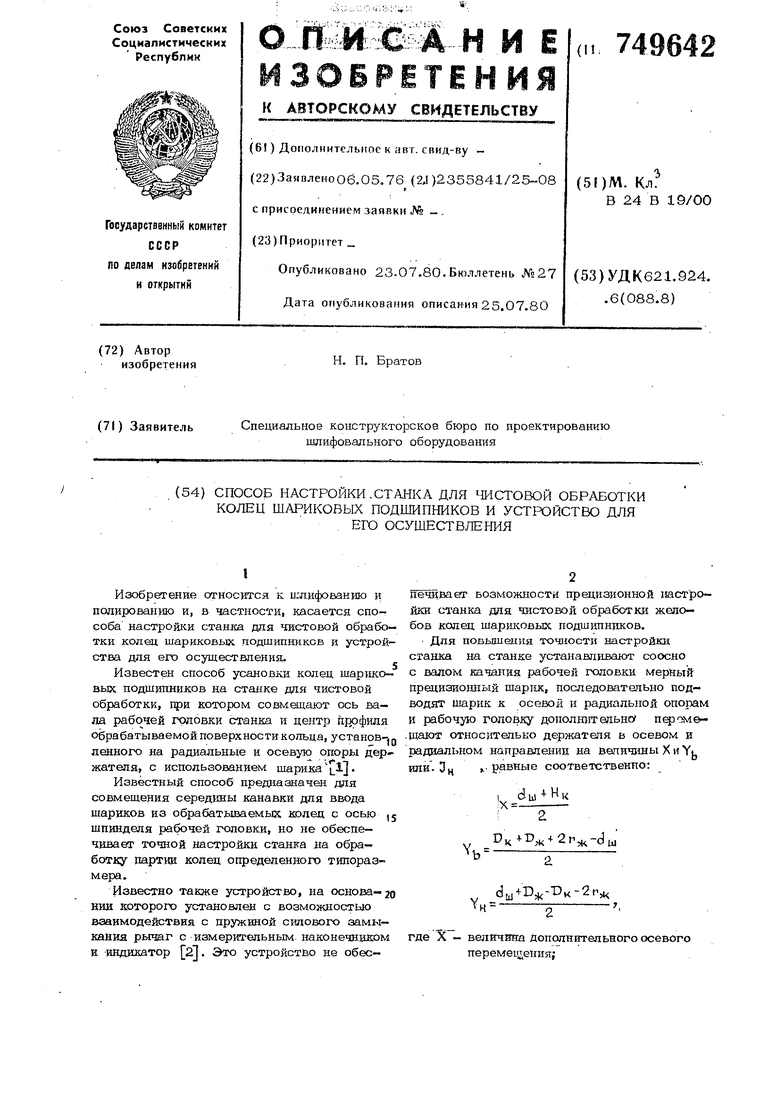

перемещения; У, вепичгаю дополнительного радиал ного перемещения для внутреннег кольца; вел1р 1гна дополниа ельногорадиал него перемещения для наружног кольца; диаметр шарика, Н J, - высота кольца, D -диаметр кольца; D,. - диаметр желоба, Г - радиус желоба Устройство для осуществления этого способа снабжено мшфометрическим В1шт перемещения основания и упором установки рычага, а измерительный наконечник выполнен в виде нредизионного мерного щаршса, при рычаг выполнен с возмонностыо поворота. Указанные отличия способа настройки стапка и устройства для его осуществления обеспечивают возможность достижени высокой, например микронной, точности настройки. На фиг. 1 показано взаимное расположение держателя инструмента, средств базирования обрабатываемого кольца и самого кольца на станке, на фиг, 2 - ра рез А-А на фиг, 1; на фиг. 3 схема сов. мещения в осевом направлении; на фиг, 4 схема совмещения в радиальном направле нии при обработке внутре1Ш.его кольца; на фиг. 5 - то же, при обработке нарундаого кольца; на фиг. 6 показано предлагаемое устройство для осуществления способа, общий вид. Вал 1 качания рабочей головки станк . снабжен диаметральной направляющ.ей 2 в форме ласточкина хвоста, несущей рабочую каретку 3, с которой при помощи оси 4 связан рычаг 5, на конце которого закреплена оправка 6 с. инструментом Z Рычаг 5 несет ролик 8, взаимодействующий со смон гированным в вале 1 . качания; диафрагменным приводом 9 прижати инструмента к обрабатываемой поверхнос кольца 10, которое во время обработки базируется на плоскую осевую опору 11, примыкающую к плоской базовой поверхности 12 корпуса, на радиальную опору 13 и на ролики 14, которые приводят кольцо во вращение. Ось вала качания должна проходить (см. фиг. 2) через точку О - центр профиля желоба. Эта ось паралельна опор 11 и поверхности 12 и перпендикулярна к плоскости чертежа. Сущность предлагаемого способа заключается в тошом приведении оси вала качания рабочей головкгй в указанное положение. Для этого на рабочей гхщовке устанавливают щарик 15 с точной сферической формой (например, от щарикоподщипни- ка), смонтированный на измерительной каретке 1 б (см„ фиг. 6) которой на время наладки заменяют каретку 3, Каретка 16 снабжена В1штом 17 тошсих наладочных смещений вдоль направляющих 2, а также осью 18, на которой смонтирован рычаг 19, несущий шарик 15. Для перемещений рычага в плоскости, перпендикулярной к плоскости направл.яющ1ос 2 и определения их величины на каретке 16 установлен регулировочный винт 20 с пружиной 21 ci-fflOBoro замыкания рычага 19 и шади- катор 22. После установки на рабочей головке измерительной шретки 16 с щариком 15 осевую опору 11 снимают к перемещают рабочую головку, ось вала качения которой параллельная плоскости 12 (см, фиг. З) до соприкосновения щарика с указанной плоскостью (см. фиг, 2, 3), после чего дополнительно перемещают рабочую головку перпендикулярно к плоскости 12 на велич1Шу1 + к где dm диаметр щарика; - расстояние от базового торца кольца до центра профиля желоба, шарик подводят к радиальной опоре 13 в- направлении, параллельноы плоскости 12, также до момента касания перемещением рабочей головки в соответствующем направлении, после чего рабочую головку дополнительно смещают на величинуYкоторая для внутреннего кольца равна .ц -d,,, и для наружного кольца: - диаметр щарика; О. - диаметр желоба; D - диаметр кольца; - радиус желоба Смещения на величины Х и У могут .осуществляться по индикаторам, опическим линейкам, мерным плиткам микрометрическим винтам и т.п. Устройство для осуществления предлагаемого способу содержит также Ш1дикатор 23 с плоским наконе-адиком 24; при на- jiaaKfe рабочей головки Б соответствии с предлагаемым способом после замены ка ретки 3 на каретку 16 направляющую 2 головки ориентируют на глаз в горизонтальном направлении и, следя за показания ми индикатора 23, покачивают вал в обе стороны от среднего положения и, если при среднем положении вала показание индикатора 25 максимально, подымают ша рик 15 винтом 20, а если показание 1шди катора минимально, опускают шарик. Эти же действия выполняют при вертикальной ориентации направляющей 2 гфи помощи винта 17, добиваясь, в конечномитоге, стабильного помжения стрелки индикатора 23 при любых поворотах вала 1. Далее индикатор 23 убирают и, перемещая рабочую головку в целом при изображенном на фиг- 6 положении устройства, подводят шарик к радшьпьной опоре 13, момент касания фиксируют по индикатору 22. Затем по формуле (2) и ли (3), в зависимости от того,на какое кольцо (внутреннее или наружное) налаживается станок, определяют величину дополр1тельногоперемещения У рабочейголовки и осуществляют это перемещение. Затем вал 1 поворачивают на 90 так, что ось 18 рычага 19 устанавливается по вертикали, подводят щарик 15 кплоскости 12, контролируя момент касания по индикатору 22, опрезеляют по формуле (1) величину дополнительного перемещения Х рабочей головки и осущест ляют это перемещение. После вьшолления перечисле шых действий каретку 16 онимают и заменяют рабочей кареткой 3, оснащенной инстру1 дентом. Формула изобретени 1.Способ настройки саманка для чистовой обработки копец шариковых подшипниKOS, при котором совмещают ось вала рабочей головки станка и центр профиля об рабатьшаемой поверхности кольца, установленного на радиальные и осевую опоры держателя, с использованием шарика, о, тличающийся тем, что, с целью повышения точности настройки станка, на последнем устанавливают соосно с валом -качания рабочей головки мерный прецизиош1ый шар)ж, последовательно подводят шарик к осевой и радиальным опорам и рабочую головку дополнительно перемешают относительно держателя в осевом и радиальном направлениях на величины X и У, или У, равные соответственно: Ош И к + D.-b2f; -d де X - величина дополн1ггедьного осевого перемецения; У - велич1Ша дополнительного радиального перемещения для внутреннего кольца;УК - величина дополнительного радиального перемещения наружного кольца} 6щ - диаметр шарика; Н 1 - высота кольца; D диаметр кольца; 1 диаметр желоба; г - радиус желоба. 2. Зстройство осуществления спооба по п. 1, на основании котсрого уста- овлен с возможностью взаимодействия пружиной cimoBoro замыкания рычаг с змерительным наконечником и 1П1ДИкатор, тличающееся, тем, что устойство снабжено микрометрическ11М вином перемещ.ения основания и упором усановки рычага, а измерительный накоечник выполнен в виде прецизионного ерного шарика, при этом выполнен возможностью поворота. Источники щгформадии, принятые во внимание при экспертизе .1. Авторское свидетельство СССР 410920, кл. В 24 В 1/00, 1971. 2. Высотский А. В. и др. Приборы и стройства для активного контроля размеов в машиностроении. М., Машиностротельная литература, 1961, с. 243-245.

Л

ipuil

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для суперфинишной обработки желобов колец шариковых подшипников | 1978 |

|

SU774809A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Станок для суперфинишной обра-бОТКи жЕлОбОВ КОлЕц шАРиКОВыХ пОд-шипНиКОВ | 1979 |

|

SU848305A1 |

| Автоматический станок для финишной обработки дорожек качения колец подшипников | 1984 |

|

SU1194654A1 |

| Устройство для суперфинишной обработки желобов колец шарикоподшипников | 1982 |

|

SU1079413A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПЛОСКИХ КОЛЬЦЕОБРАЗНЫХ ДЕТАЛЕЙ | 1973 |

|

SU368015A1 |

| Автомат для выполнения технологических операций с деталями типа колец подшипников | 1978 |

|

SU899330A1 |

| СТАНОК ДЛЯ РУЧНОЙ ОГРАНКИ ДРАГОЦЕННЫХ КАМНЕЙ | 2000 |

|

RU2187420C1 |

| Суперфинишная головка | 1981 |

|

SU973323A2 |

Фм.

t

12

/J

/у

Авторы

Даты

1980-07-23—Публикация

1976-05-06—Подача