(54) СТЕНД ДЛЯ ОБКАТКИ КОМПРЕССОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ПРАВКИ ДИСКОВ КОЛЕС ЛЕГКОВЫХ АВТОМОБИЛЕЙ | 2007 |

|

RU2352481C1 |

| Устройство для передачи штучных грузов к транспортно-складским конвейерам | 1990 |

|

SU1757974A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КИРПИЧА | 2001 |

|

RU2193967C1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Стенд для обкатки агрегатов транспортного средства | 1978 |

|

SU718747A1 |

| Стенд для динамических испытаний | 1981 |

|

SU1007026A1 |

| Стенд для комплексной диагностики элементов подвески и органов управления | 2019 |

|

RU2726485C1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Поточная линия для обработки изделий | 1989 |

|

SU1691067A1 |

| УСТАНОВКА ДЛЯ РАСТРОВОЙ СТЕРЕОСЪЕЛ1КИ | 1971 |

|

SU294122A1 |

Изобретение относится к холодйльному машиностроению, в частности к устройствам для обкатки компрессоров торговых и домзшних холодильников без сборки с ротором электропривода и клапанной голрвкой. Известны стенды для о бкатки комлрессоров, содержащие станину и ячейки для установки компрессоров, каждая из которых имеет корпус с расположенным в нем электродвигателем, на выходном конце вала которого установлена муфта привода 1. Недостатком этого стенда является ; несовпадение оси привода с осью компрессора как по положению, так и пр направлениК), возникающее вследствие наличия индивидуальных от(лонений положения оси вала и неперпендикулярности опорной плоскости корпуса к оси вала в предела.х допуска на изготовление и сборку компрессора. : Несовпаде.ние осей при обкатке комп,рессора приводит к вибрации, что совершенно недопустимо по двум причинам: во-первых, после обкатки в вале компрессора возможно появление остаточных усталостных деформаций, которые при эксплуатации могут привести к его поломке, во-вторых, возможный резонанс колебаний с несколькими одновременно обкатывающими компрессорами создает шум с превыщением октавного уровня- звуковой мощности, нарушающий нормы техники безопасности для обслуживающего персонала. Кроме того, на нарастающих и затухающих оборотах, имеющих место при включении и выключении стенда, возможно проскальзывание вала относительно муфты привода и, как следствие, нарущение геометрии его посадочной поверхности. Целью изобретения является уменьшение вибраций. Указанная цель достигается тем, что в корпусе расположены стол для установки компрессора и стойка с установленной на ней с возможностью вертикального перемещения кареткой, имеющей ролик привода, прижим компрессора, вертикальную направляющую и щтангу с установленной на ней с возможностью вертикального перемещения платформой, снабженной выступом, электродвигатель неподвижно закреплен на платформе, а выходной конец вала расположен в направляющей каретки, причем корпус имеет упор, взаимодействующий с выступом платформы.

Стол для установки компрессора имеет самоустанавливающуюся шаровую опору с гнездом для размещения компрессора.

Муфта привода имеет двуплечие рычаги с роликами на концах верхних плечей, контактирующими с вертикальной направляющей, и горизонтальными осями- поворота, закрепленными на .валу электродвигателя. Вертикальная направляющая имеет два соосных цилиндрических участка различного диаметра и расположенный между ними переходной конический участок.

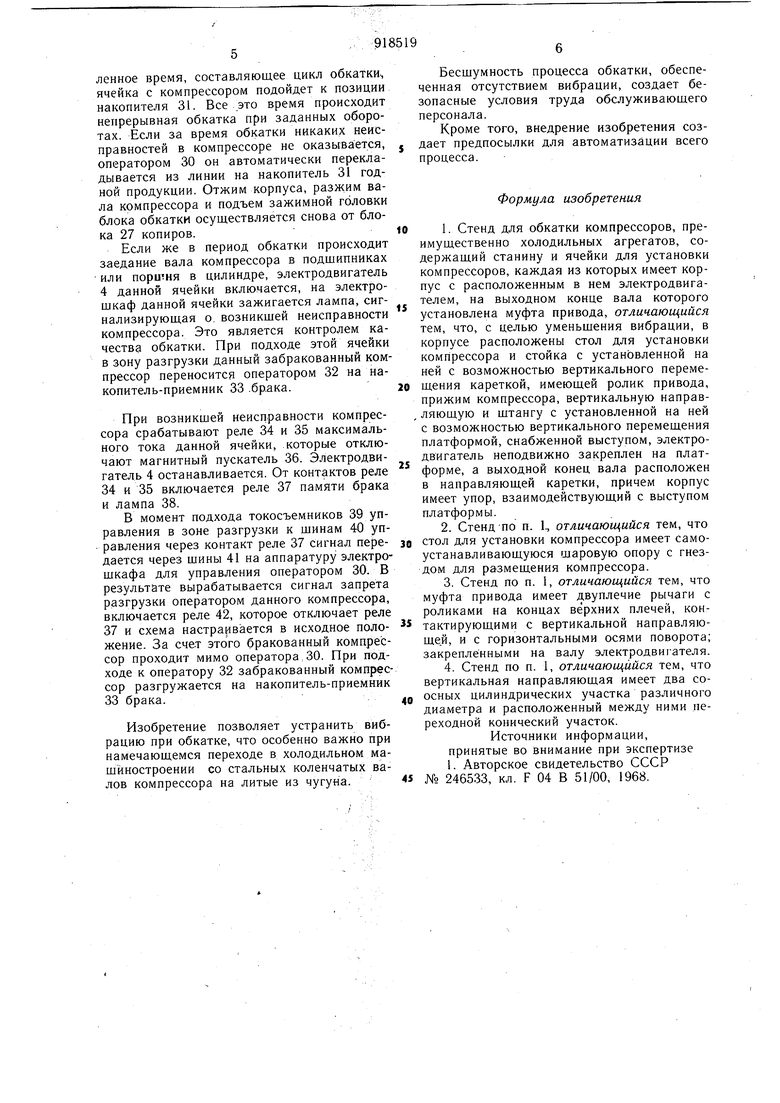

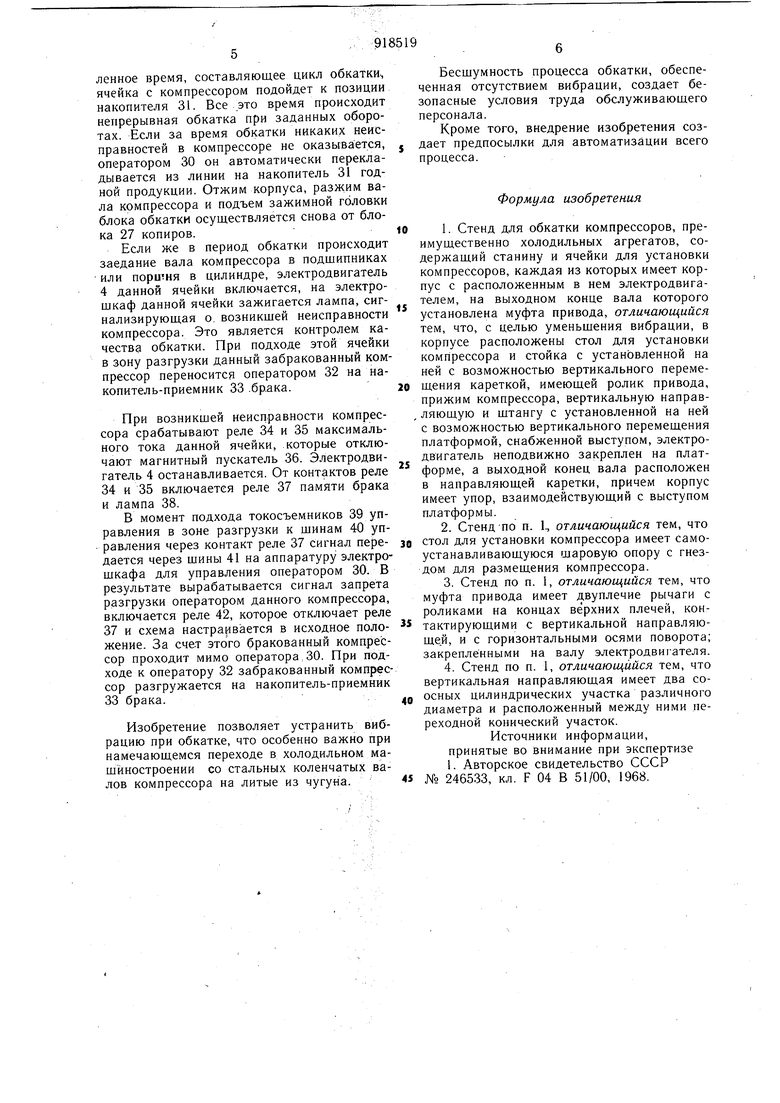

На фиг. 1 изображен стенд для обкатки компрессоров; на фиг. 2 - ячейка для установки компрессоров; на фиг. 3 - электрическая схема управления контроля и разбраковки компрессоров.

Стенд для обкатки компрессоров содержит станину 1 и ячейки 2 для установки компрессоров, каждая из которых имеет корпус 3 с расположенным в нем электродвигателем 4, на выходном конце вала 5 которого установлена муфта 6 привода. В корпусе расположены стол 7 для установки компрессора и стойка 8 с установленной на ней с возможностью вертикального перемещения кареткой 9, имеющей ролик 10 приарда, прижим 11 компрессора, вертикальную направляющую 12 и штангу 13 с установленной на ней с возможностью вертикального перемещения платформой 14, снабженной выступом 15. Электродвигатель 4 неподвижно закреплен на платформе 14, а выходной конец вала 5 расположен в направляющей 12, причем корпус 3 имеет упор 16, взаимодействующий с выступом платформы.

Стол для установки компрессора имеет самоустанавливающуюся щаровую опору 17 с гнездом 18 для размещения компрессора.

Муфта 6 привода имеет двуплечие рычаги 19 с роликами 20 на концах верхних плечей 21, контактирующи-ми с вертикальной направляющей, и горизонтальными осями 22 поворота, закрепленными валу 5 электро-двигателя.

Вертикальная направляющая имеет два соосных цилиндрических участка 23 и 24 различного диаметра и расположенный между ними переходной конический участок 25.

Ячейки для установки компрессоров могут быть установлены, например, на замкнутом транспортере 26 с прерывистым движением, представляющим основное звено линии обкатки компрессоров, дополнительно содержащий блок 27 копиров для вертикального перемещения кареток 9, накопителя

28компрессоров для загрузки, оператора

29загрузки, оператора 30 разгрузки, накопителя 31 годной продукции, оператора 32 разгрузки брака и накопителя-приемника 33 брака.

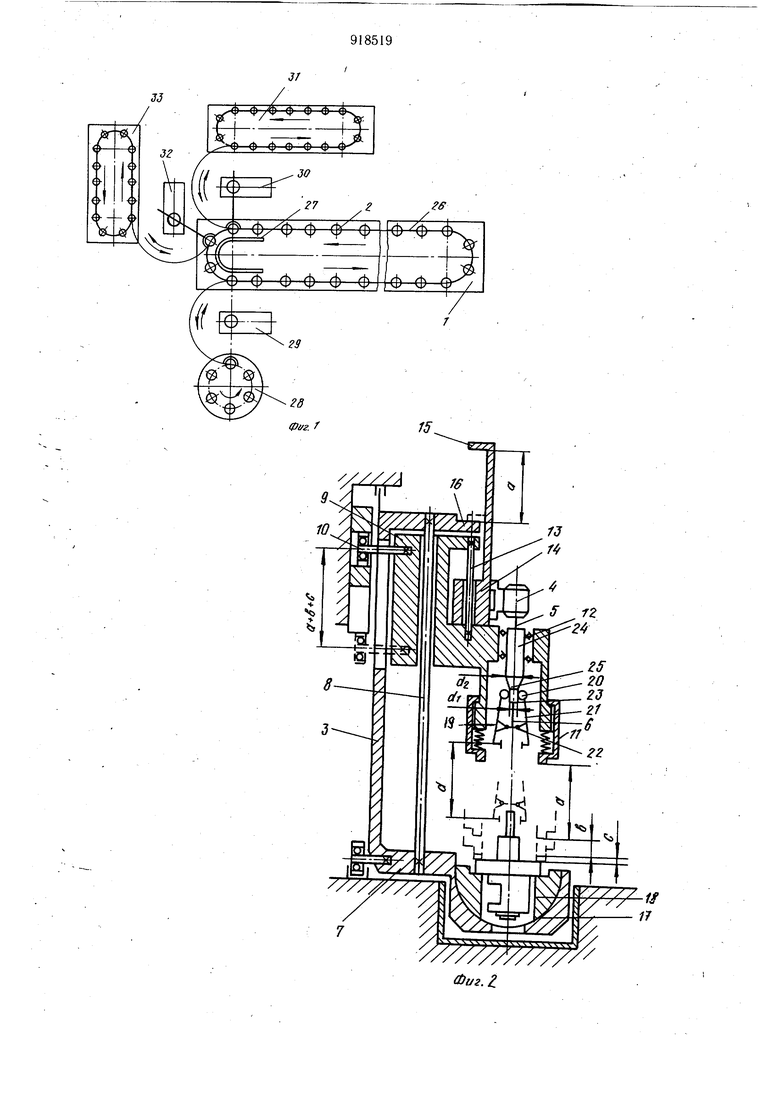

Процесс обкатки компрессоров может быть полностью автоматизирован. В этом

случае электросхема управления контролем и разбраковкой компрессоров при обкатке содержит аппаратуру 34, размещенную в электрощкафу каждой ячейки, электрощкаф 35; в котором размещена электроаппаратура управления всей линии, шины 36 силового питания, шины 37 управления. На каждом щкафу ячейки имеется токосъемник 38 силовой и токосъемник 39 управления.

Электросхема шкафа ячейки содержит выключатель 40, диодный мост 41, электродвигатель 4, реле 42 и 43 максимального тока, магнитный пускатель 44, реле 45 памяти брака, реле 46 сброса памяти, сигнальную лампу 47 и конечный выключатель 48.

Стенд для обкатки компрессоров работает следующим образом.

Каретка 9 корпуса 3, установленного в ячейке 2 на станине 1, блоком 27 копиров через ролик 10 привода перемещается на величину а + в + с, где; а - путь каретки 9, прижима 11 и платформы 14 по стойке 8, т. е. этап подвода муфты 6 привода, укрепленной на конце вала 5 электродвигателя 4, к компрессору; в - путь каретки 9 по стойке 8 и штанге 13 при остановленной, благодаря контакту выступа 15 и упора 16, платформе 14, при этом ролики 20, установленные на концах верхних плечей 21 рычагов 19, перемещаются с участка 23 направляющей 12 через участок 25 на участок 24 большего диаметра, рычаги поворачиваются в осях 22 и их нижние плечи зажимают вал компрессора; с - путь каретки 9 с прижимом И - этап прижима корпуса компрессора, расположенного в гнезде 18, к щаровой опоре 17, находящейся на столе 7.

При движении по пути е происходит совмещение оси вала компрессора с осью привода по положению за счет перемещений в горизонтальном направлении в гнезде 18 и по направлению за счет перемещения шаровой опоры 17 вибрация полностью устраняется.

Автоматизированная линия обкатки компрессоров работает следующим образом.

С линии сборки очередной компрессор поступает на накопитель 28. Периодически, с заданным ритмом, накопитель 28 и транспортер 26 автоматически от реле времени перемещаются на один шаг. Оператор 29 за каждый ритм подачи транспортирует очередной компрессор с накопителя 28 на стол 7 очередной ячейки 2. Перенос-транспортировка ком-прессора с- накопителя в линию, возврат оператора в исходное положение осуществляются в период между подачами транспортеров накопителя в линии. В период подачи транспортера 26 от блока 27 копиров происходит подвод муфты 6 привода к компрессору, зажим вала и прижим корпуса компрессора к щарово.й oiiope :Г стола 7. После этого включается э.тект двигатель 4 данной ячейки. СПУСТЯ .,м о ленное время, составляющее цикл обкатки., ячейка с компрессором подойдет к позиции накопителя 31. Все это время происходит непрерывная обкатка при заданных оборотах. Если за время обкатки никаких неисправностей в компрессоре не оказывается, оператором 30 он автоматически перекладывается из линии на накопитель 31 годной продукции. Отжим корпуса, разжим вала компрессора и подъем зажимной головки блока обкатки осуществляется снова от блока 27 копиров. Если же в период обкатки происходит заедание вала компрессора в подщипниках или поршня в цилиндре, электродвигатель 4 данной ячейки включается, на электрощкаф данной ячейки зажигается лампа, сигнализирующая о. возникщей неисправности компрессора. Это является контролем качества обкатки. При подходе этой ячейки в зону разгрузки данный забракованный компрессор переносится оператором 32 на накопитель-приемник 33 .бр.ака. При возникщей неисправности компрессора срабатывают реле 34 и 35 максимального тока данной ячейки, которые отключают магнитный пускатель 36. Электродвигатель 4 останавливается. От контактов реле 34 и 35 включается реле 37 памяти брака и лампа 38. В момент подхода токосъемников 39 управления в зоне разгрузки к щинам 40 управления через контакт реле 37 сигнал передается через шины 41 на аппаратуру электрощкафа для управления оператором 30. В результате вырабатывается сигнал запрета разгрузки оператором данного компрессора, включается реле 42, которое отключает реле 37 и схема настраив1ается в исходное положение. За счет этого бракованный компрессор проходит мимо оператора 30. При подходе к оператору 32 забракованный компрессор разгружается на накопитель-приемник 33 брака. Изобретение позволяет устранить вибрацию при обкатке, что особенно важно при намечающемся переходе в холодильном мащйностроении со стальных коленчатых валов компрессора на литые из чугуна. , 91 Бесщумность процесса обкатки, обеспеченная отсутствием вибрации, создает безопасные условия труда обслуживающего персонала. Кроме того, внедрение изобретения создает предпосылки для автоматизации всего процесса. Формула изобретения 1. Стенд для обкатки компрессоров, преимущественно холодильных агрегатов, содержащий станину и ячейки для установки компрессоров, каждая из которых имеет корпус с расположенным в нем электродвигателем, на выходном конце вала которого установлена муфта привода, отличающийся тем, что, с целью уменьщения вибрации, в корпусе расположены стол для установки компрессора и стойка с установленной на ней с возможностью вертикального перемещения кареткой, имеющей ролик привода, прижим компрессора, вертикальную направляющую и щтангу с установленной на ней с возможностью вертикального перемещения платформой, снабженной выступом, электродвигатель неподвижно закреплен на платформе, а выходной конец вала расположен в направляющей каретки, причем корпус имеет упор, взаимодействующий с выступом платформы. 2.Стенд по п. 1., отличающийся тем, что стол для установки компрессора имеет самоустанавливающуюся щаровую опору с гнездом для размещения компрессора. 3.Стенд по п. 1, отличающийся тем, что муфта привода имеет двуплечие рычаги с роликами на концах верхних плечей, контактирующими с вертикальной направляющей, и с горизонтальными осями поворота; закреплёнными на валу электродви1ателя. 4.Стенд по п. 1, отличающийся тем, что вертикальная направляющая имеет два соосных цилиндрических участка различного диаметра и расположенный между ними переходной конический участок. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 246533, кл. F 04 В 51/00, 1968. (j) Ф .«ф Ф Ф Ф р Ф Ф Ф Ф Ф ф Ф (Г c Ф Ф Ф (Ь -ф

(t}Ui. ф ф ф ф ф -(J) 1

.

Фг/г.З f J/ i

Авторы

Даты

1982-04-07—Публикация

1976-06-24—Подача