Изобретение относится к машиностроению, з частности к поточным линиям для обработки изделий с подвесными конвейе- .оами.

Цепь изобретения - повышение надежности пинии.

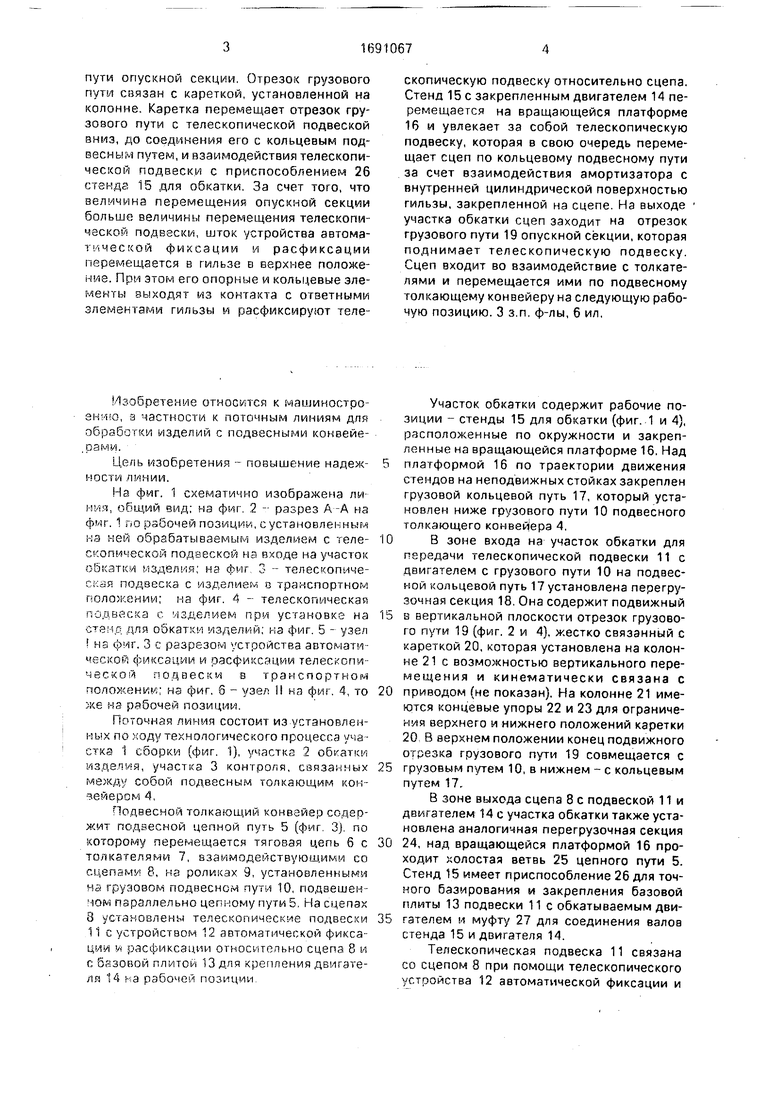

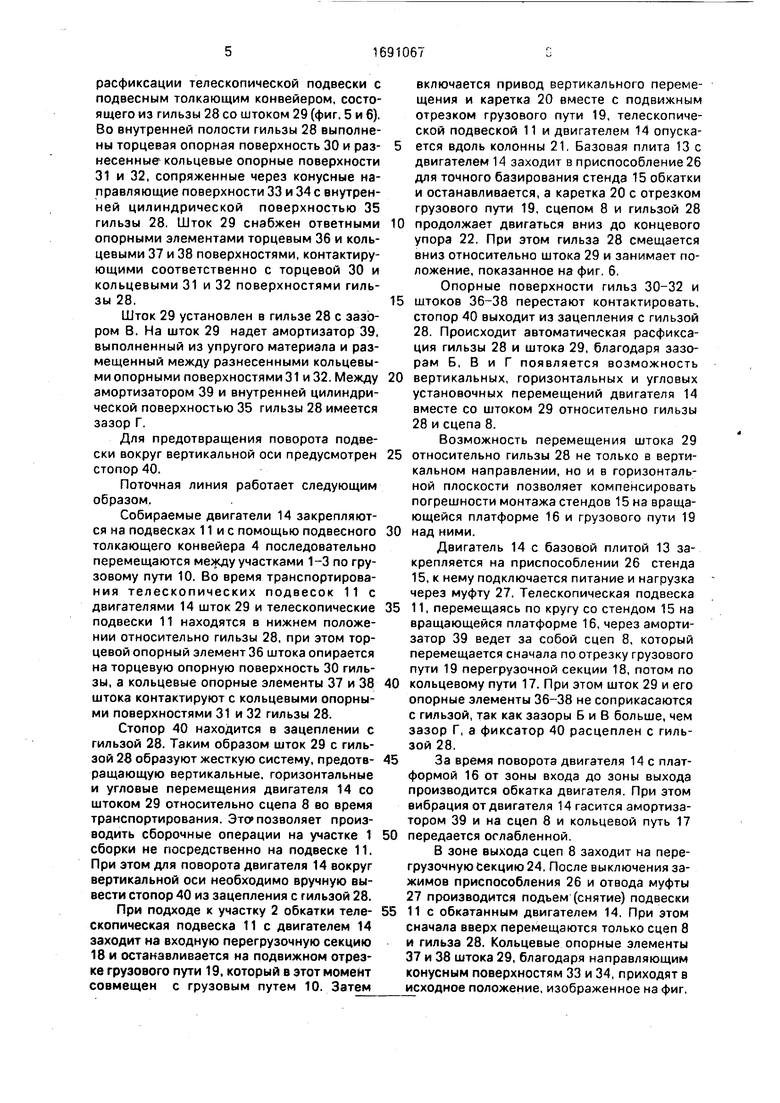

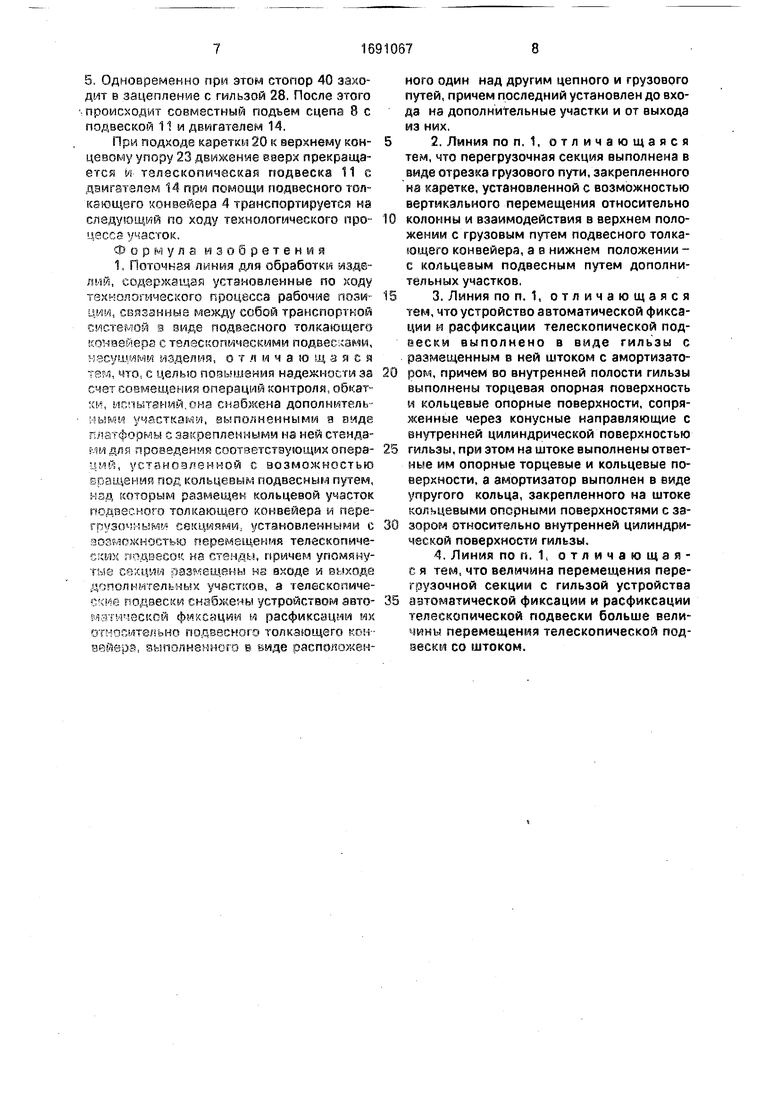

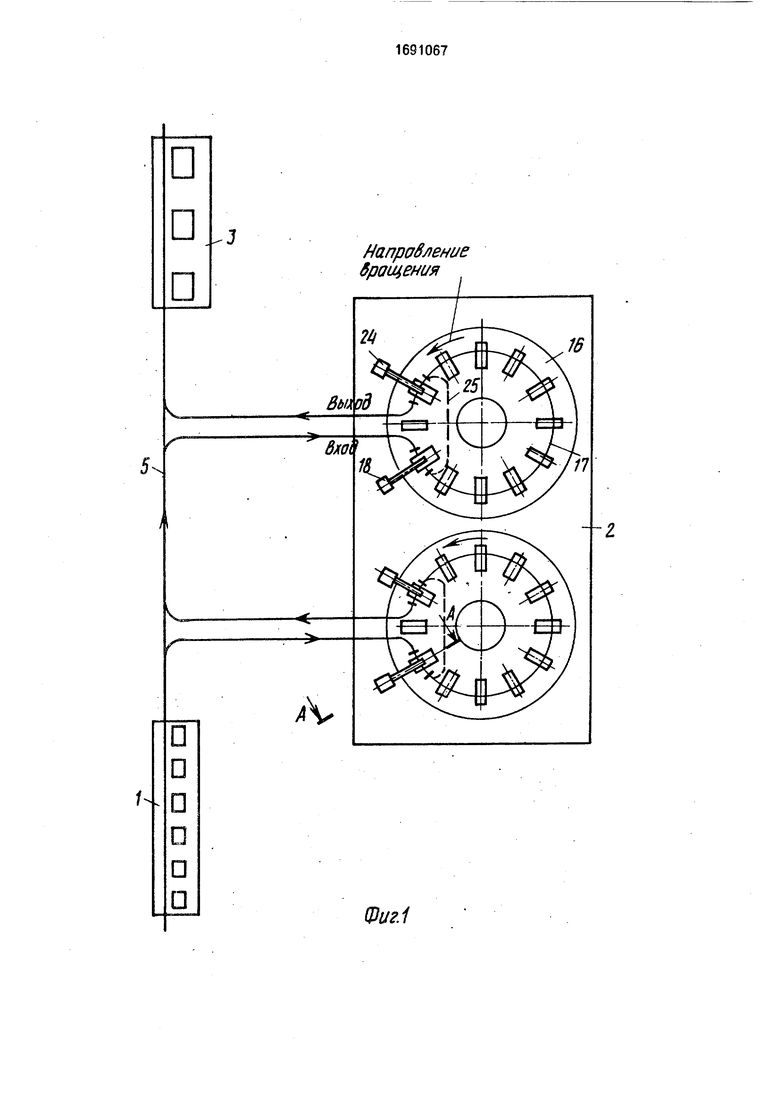

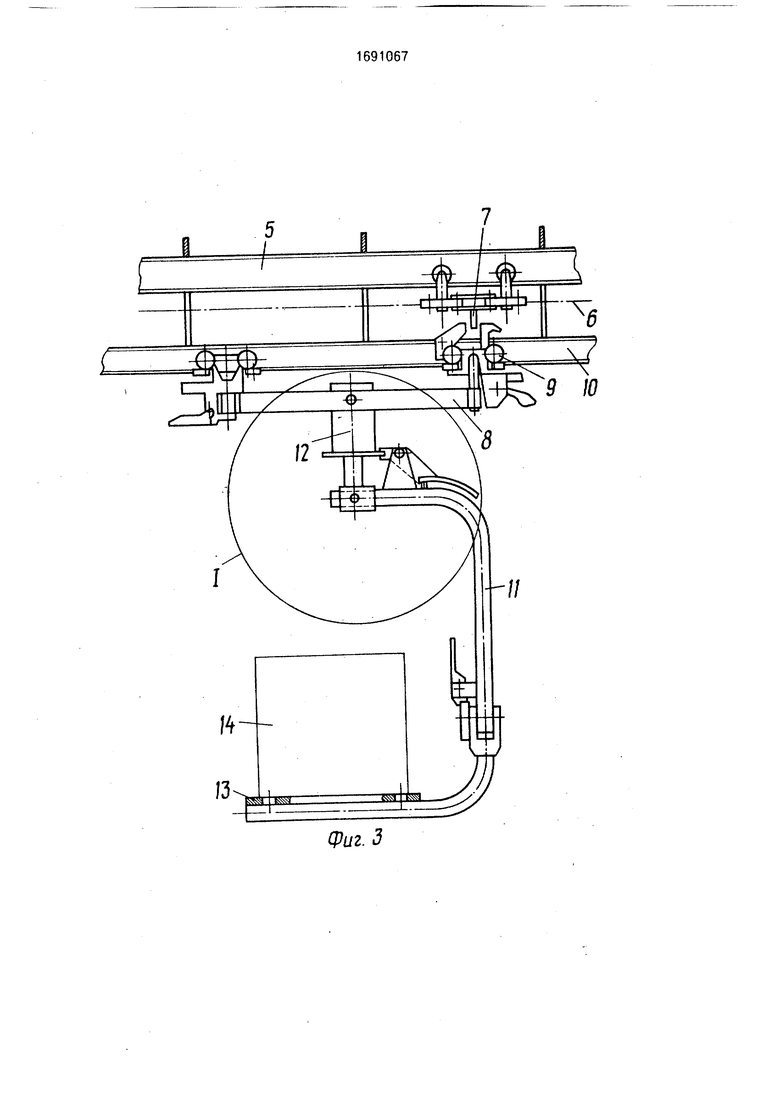

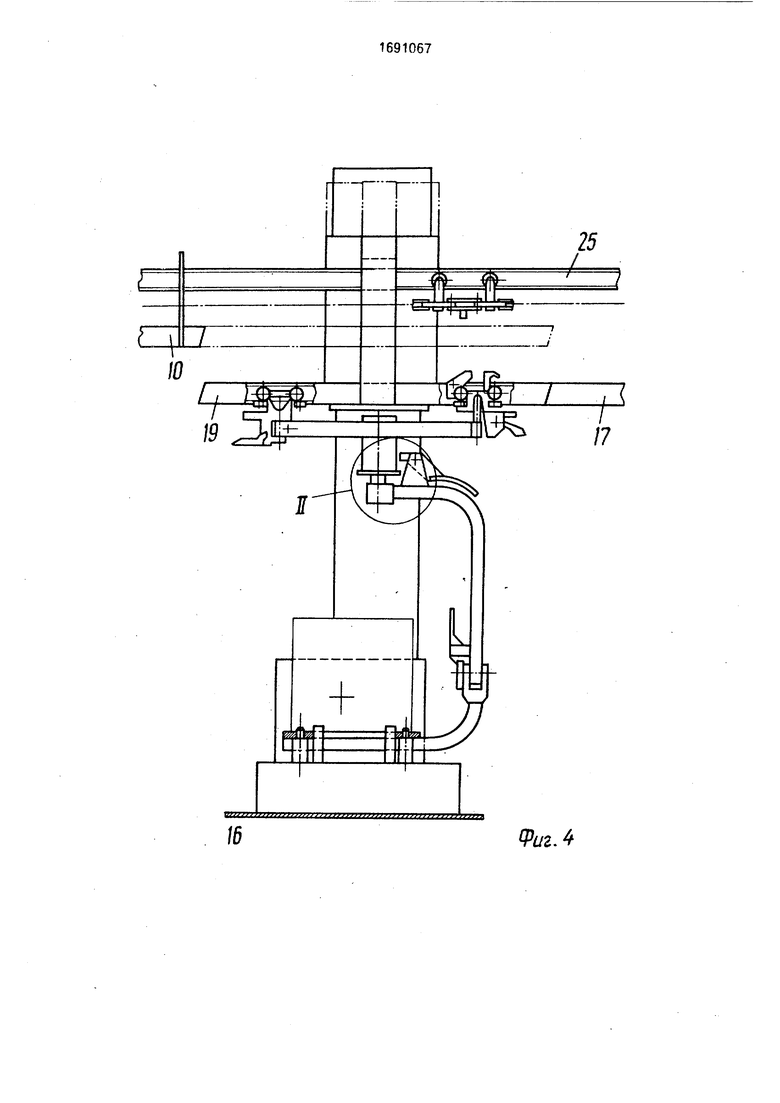

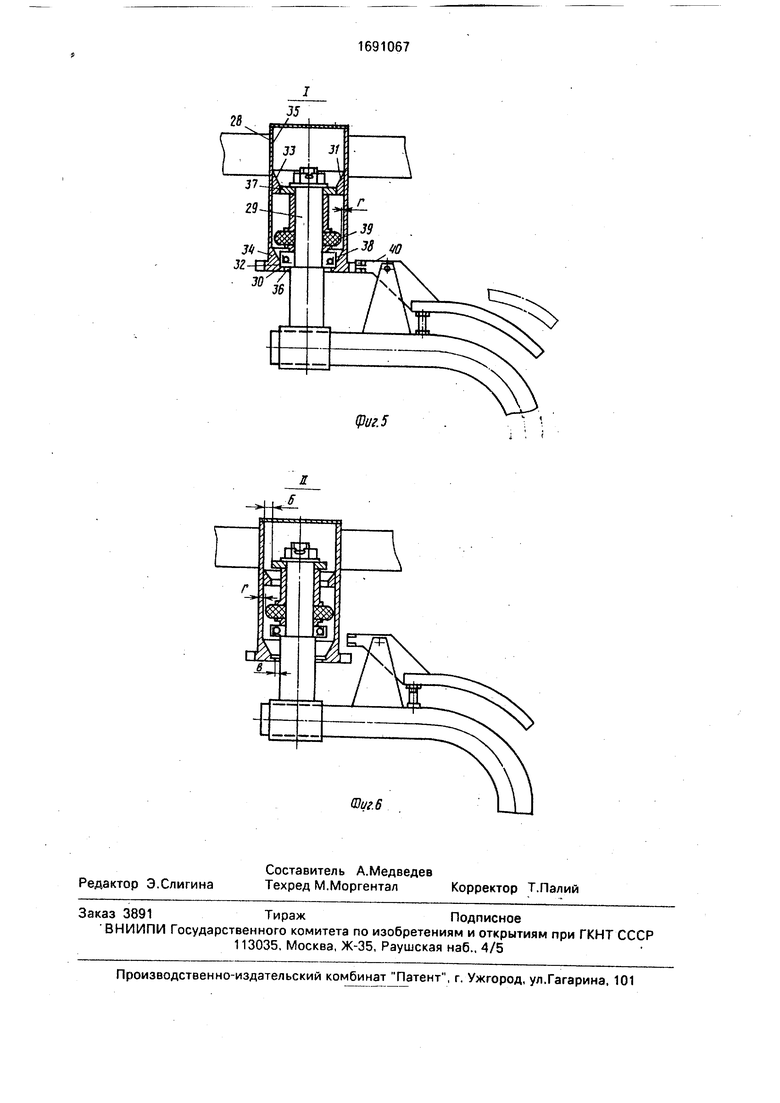

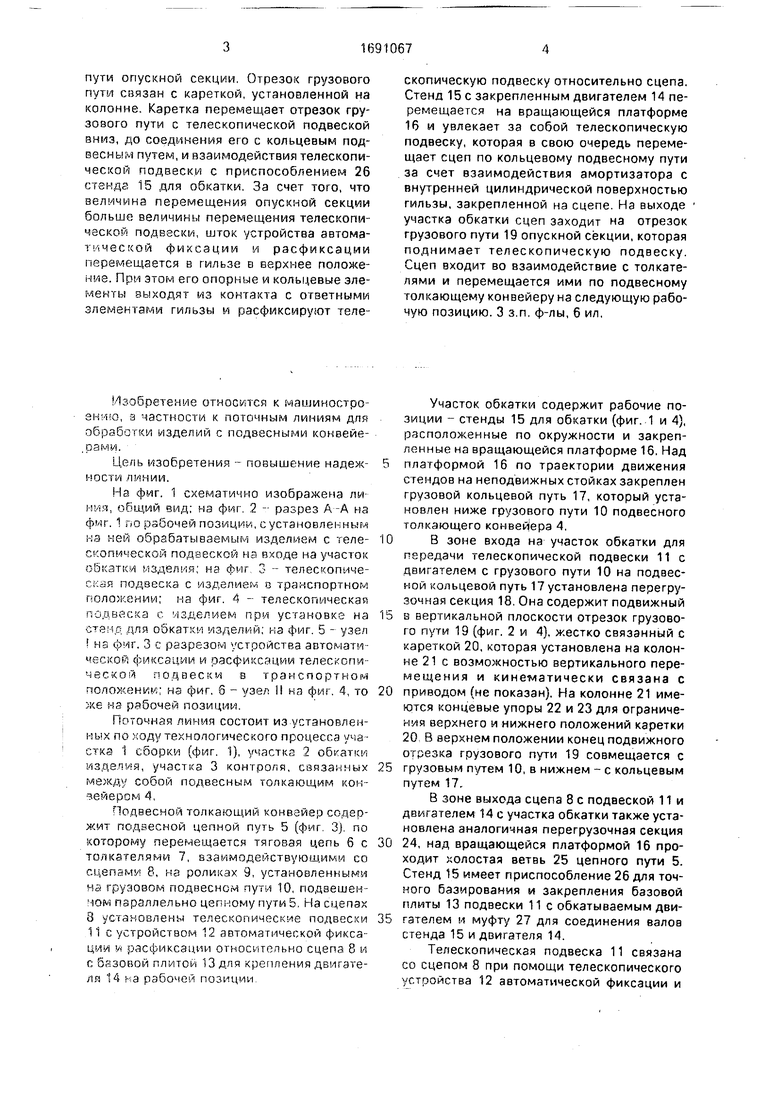

На фиг. 1 схематично изображена ли пмч, общий вид; на фмг 2 - разрез А-А из фиг. 1 гю рабочей позиции, с установленным на ней обрабатываемым изделием с телескопической подвеской на входе на участок обкатка мзделия; на фиг 3 - телескопиче- г,,ая подвеска с изделием в транспортном положении; на фиг. 4 - телескопическая подвеска с чзделием при установке на сте sг- цля обкатки изделий; на фиг. 5 - узел на фчг. 3 с разрезом устройства автоматм- «еской фиксации и расфиксации телескопической подвески в транспортном положении1 на фиг, б - узел I на фиг. 4, то же на рабочей позиции.

Поточная линия состоит из установленных по ходу технологического процесса участка 1 сборки (фиг. 1), участка 2 обкатки мзде т. я, участка 3 контроля, связанных между собой подвесным толкающим кон- чечером 4,

Подвесной толкающий конвэйер содержит подвесной цепной путь 5 (фиг 3) по которому перемещается тяговая цепь б с толкателями 7, взаимодействующими со сцепами 8, на роликах 9, установленными чз грузовом подвесном пути 10, подвешен- чом параллельно цепному пути 5, На сцепах 8 установлены телескопические подвески 11 с устройством 12 автоматической фикса ции v расфиксзции относительно сцепа 8 и с базовой плитой 13 для крепления двигателя 14 -а рабочей позиции

Участок обкатки содержит рабочие позиции - стенды 15 для обкатки (фиг. 1 и 4), расположенные по окружности и закрепленные на вращающейся платформе 16. Над

платформой 16 по траектории движения стендов на неподвижных стойках закреплен грузовой кольцевой путь 17, который установлен ниже грузового пути 10 подвесного толкающего конвейера 4.

В зоне входа на участок обкатки для

передачи телескопической подвески 11 с двигателем с грузового пути 10 на подвесной кольцевой путь 17 установлена перегрузочная секция 18. Она содержит подвижный

в вертикальной плоскости отрезок грузового пути 19 (фиг. 2 и 4), жестко связанный с кареткой 20, которая установлена на колонне 21 с возможностью вертикального перемещения и кинематически связана с

приводом (не показан). На колонне 21 имеются концевые упоры 22 и 23 для ограничения верхнего и нижнего положений каретки 20 В верхнем положении конец подвижного отрезка грузового пути 19 совмещается с

грузовым путем 10, в нижнем - с кольцевым путем 17,

В зоне выхода сцепа 8 с подвеской 11 и двигателем 14 с участка обкатки также установлена аналогичная перегрузочная секция

24, над вращающейся платформой 16 проходит холостая ветвь 25 цепного пути 5. Стенд 15 имеет приспособление 26 для точного базирования и закрепления базовой плиты 13 подвески 11 с обкатываемым двигэтелем и муфту 27 для соединения валов стенда 15 и двигателя 14.

Телескопическая подвеска 11 связана со сцепом 8 при помощи телескопического устройства 12 автоматической фиксации и

расфиксации телескопической подвески с подвесным толкающим конвейером, состоящего из гильзы 28 со штоком 29 (фиг. 5 и 6). Во внутренней полости гильзы 28 выполнены торцевая опорная поверхность 30 и разнесенные кольцевые опорные поверхности 31 и 32, сопряженные через конусные направляющие поверхности 33 и 34 с внутренней цилиндрической поверхностью 35 гильзы 28. Шток 29 снабжен ответными опорными элементами торцевым 36 и кольцевыми 37 и 38 поверхностями, контактирующими соответственно с торцевой 30 и кольцевыми 31 и 32 поверхностями гильзы 28.

Шток 29 установлен в гильзе 28 с зазором В. На шток 29 надет амортизатор 39, выполненный из упругого материала и размещенный между разнесенными кольцевыми опорными поверхностями 31 и 32. Между амортизатором 39 и внутренней цилиндрической поверхностью 35 гильзы 28 имеется зазор Г.

Для предотвращения поворота подвески вокруг вертикальной оси предусмотрен стопор 40.

Поточная линия работает следующим образом.

Собираемые двигатели 14 закрепляются на подвесках 11 и с помощью подвесного толкающего конвейера 4 последовательно перемещаются между участками 1-3 по грузовому пути 10. Во время транспортирования телескопических подвесок 11 с двигателями 14 шток 29 и телескопические подвески 11 находятся в нижнем положении относительно гильзы 28, при этом торцевой опорный элемент 36 штока опирается на торцевую опорную поверхность 30 гильзы, а кольцевые опорные элементы 37 и 38 штока контактируют с кольцевыми опорными поверхностями 31 и 32 гильзы 28.

Стопор 40 находится в зацеплении с гильзой 28. Таким образом шток 29 с гильзой 28 образуют жесткую систему, предотвращающую вертикальные, горизонтальные и угловые перемещения двигателя 14 со штоком 29 относительно сцепа 8 во время транспортирования. Это позволяет производить сборочные операции на участке 1 сборки не посредственно на подвеске 11. При этом для поворота двигателя 14 вокруг вертикальной оси необходимо вручную вывести стопор 40 из зацепления с гильзой 28.

При подходе к участку 2 обкатки телескопическая подвеска 11 с двигателем 14 заходит на входную перегрузочную секцию 18 и останавливается на подвижном отрезке грузового пути 19. который в этот момент совмещен с грузовым путем 10. Затем

включается привод вертикального перемещения и каретка 20 вместе с подвижным отрезком грузового пути 19, телескопической подвеской 11 и двигателем 14 опуска- 5 ется вдоль колонны 21. Базовая плита 13 с двигателем 14 заходит в приспособление 26 для точного базирования стенда 15 обкатки и останавливается, а каретка 20 с отрезком грузового пути 19, сцепом 8 и гильзой 28 10 продолжает двигаться вниз до концевого упора 22. При этом гильза 28 смещается вниз относительно штока 29 и занимает положение, показанное на фиг. 6.

Опорные поверхности гильз 30-32 и 5 штоков 36-38 перестают контактировать, стопор 40 выходит из зацепления с гильзой 28. Происходит автоматическая расфикса- ция гильзы 28 и штока 29, благодаря зазорам Б, В и Г появляется возможность

0 вертикальных, горизонтальных и угловых установочных перемещений двигателя 14 вместе со штоком 29 относительно гильзы 28 и сцепа 8.

Возможность перемещения штока 29

5 относительно гильзы 28 не только в вертикальном направлении, но и в горизонтальной плоскости позволяет компенсировать погрешности монтажа стендов 15 на вращающейся платформе 16 и грузового пути 19

0 над ними.

Двигатель 14 с базовой плитой 13 закрепляется на приспособлении 26 стенда 15, к нему подключается питание и нагрузка через муфту 27. Телескопическая подвеска

5 11, перемещаясь по кругу со стендом 15 на вращающейся платформе 16, через амортизатор 39 ведет за собой сцеп 8, который перемещается сначала по отрезку грузового пути 19 перегрузочной секции 18, потом по

0 кольцевому пути 17. При этом шток 29 и его опорные элементы 36-38 не соприкасаются с гильзой, так как зазоры Б и В больше, чем зазор Г, а фиксатор 40 расцеплен с гильзой 28.

5 За время поворота двигателя 14с платформой 16 от зоны входа до зоны выхода производится обкатка двигателя. При этом вибрация от двигателя 14 гасится амортизатором 39 и на сцеп 8 и кольцевой путь 17

0 передается ослабленной.

В зоне выхода сцеп 8 заходит на перегрузочную Секцию 24. После выключения зажимов приспособления 26 и отвода муфты 27 производится подьем (снятие) подвески

5 11с обкатанным двигателем 14. При этом сначала вверх перемещаются только сцеп 8 и гильза 28. Кольцевые опорные элементы 37 и 38 штока 29, благодаря направляющим конусным поверхностям 33 и 34, приходят в исходное положение, изображенное на фиг.

5. Одновременно при этом стопор 40 заходит в зацепление с гильзой 28. После этого происходит совместный подъем сцепа 8 с подвеской 11 и двигателем 14,

При подходе каретки 20 к верхнему кон- цевому упору 23 движение вверх прекращается м телескопическая подвеска 11 с двигателем 14 при помощи подвесного толкающего конвейера 4 транспортируется на следующий по ходу технологического про- цесса участок.

Формула изобретений 1. Поточная линия для обработки мзде- /шй, содержащая установленные по ходу технологического процесса рабочие пози- дии, связанные между собой транспортной системой э виде подвесного толкающего кгжаеС ера с телескопическими подвесхзми, кзсуишмм изделия, отличающаяся там, что, с целью повышения надежности за счет совмещения операций контроля, обкат- :си, мг. чытаиий.сна снабжена дополнительными участками, выполненными а вмде платформы с закрепленными на ней стендами для проведения соответствующих опера- цмй, установленной с возможностью вращения под кольцевым подвесным путем, над которым размещен кольцевой участок подвесного толкающего конвейера и пере- ггузпчпымь секциями, установленными с зоампжностью перемещений телескопических подвесок на стенды, причем упомянутые ечхцш оаз ;ещены на входе и виходе /дополнительных участков, а челескопиче- ечме подвески снабжены устройством авто- т-т. «ческой фиксации и расфиксгщии мх относительно подвесного толкающего конвейер, выполненного в виде расположенного один над другим цепного и грузового путей, причем последний установлен до входа на дополнительные участки и от выхода из них.

2.Линия по п. 1, отличающаяся тем, что перегрузочная секция выполнена в виде отрезка грузового пути, закрепленного на каретке, установленной с возможностью вертикального перемещения относительно колонны и взаимодействия в верхнем положении с грузовым путем подвесного толкающего конвейера, а в нижнем положении - с кольцевым подвесным путем дополнительных участков.

3.Линия по п. 1, отличающаяся тем, что устройство автоматической фиксации и расфиксации телескопической подвески выполнено в виде гильзы с размещенным в ней штоком с амортизатором, причем во внутренней полости гильзы выполнены торцевая опорная поверхность и кольцевые опорные поверхности, сопряженные через конусные направляющие с внутренней цилиндрической поверхностью гильзы, при этом на штоке выполнены ответные им опорные торцевые и кольцевые поверхности, а амортизатор выполнен в виде упругого кольца, закрепленного на штоке кольцевыми опорными поверхностями с за- зорор относительно внутренней цилиндрической поверхности гильзы.

4.Линия по п. 1, отличающая- с я тем, что величина перемещения перегрузочной секции с гильзой устройства автоматической фиксации и расфиксации телескопической подвески больше величины перемещения телескопической под- зесш со штоком.

Направление бращения

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная окрасочная линия | 1989 |

|

SU1666212A1 |

| Подвесной конвейер | 1984 |

|

SU1234302A1 |

| Устройство для перегрузки изделий с подвесного грузонесущего конвейера | 1975 |

|

SU655610A1 |

| Устройство для навешивания и съема грузовых подвесок с грузоносителей подвесного конвейера | 1980 |

|

SU927670A1 |

| Перегрузочное устройство тары | 1986 |

|

SU1418212A1 |

| Устройство для перегрузки подвесок с траверс подвесного конвейера | 1981 |

|

SU1004227A1 |

| Устройство для гашения колебаний | 1980 |

|

SU939344A1 |

| Опускная секция подвесного толка-ющЕгО КОНВЕйЕРА | 1979 |

|

SU829494A1 |

| Подвесной толкающий конвейер | 1983 |

|

SU1122584A1 |

| Сцеп подвесного толкающего конвейера | 1979 |

|

SU814820A1 |

Изобретение относится к машиностроению, в частности к поточным линиям для обработки изделий с подвесными конвейерами. Цель изобретения - повышение надежности. Поточная линия снабжена дополнительными участками для обкатки и контроля двигателей. Двигатели закреплены на базовой плите телескопической подвески. Телескопичекая подвеска с устройством автоматической фиксации и расфиксации установлена на сцепе; который в свою очередь перемещается по грузовому пути за счет взаимодействия с толкателями. Толкатели перемещаются по подвесному цепному пути тяговой цепью. При входе на участок обкатки телескопическая подвеска заходит на отрезок грузового

п

D

Фиг.1

Фиг. 3

ел

Фиг. 5

(Dc/г.б

| Поточная линия для обработки изделий | 1977 |

|

SU743843A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-11-15—Публикация

1989-06-05—Подача