(5) БРОНЕФУТЕРОВКА ПОДВИЖНОГО КОНУСА КОНУСНОЙ

ДРОБИЛКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Конусная дробилка | 1987 |

|

SU1505577A1 |

| КОНУСНАЯ ДРОБИЛКА | 2020 |

|

RU2744272C1 |

| Конусная дробилка | 1980 |

|

SU935124A1 |

| Конусная инерционная дробилка с усовершенствованной фиксацией наружного конуса | 2020 |

|

RU2762091C1 |

| Конусная дробилка | 1985 |

|

SU1287938A1 |

| Способ монтажа и демонтажа брони при перефутеровке подвижного конуса конусной дробилки | 1980 |

|

SU944639A1 |

| Конусная дробилка | 1978 |

|

SU674785A1 |

| Конусная дробилка | 1987 |

|

SU1502082A1 |

| Способ загрузки конусной эксцентриковойдРОбилКи | 1979 |

|

SU844041A1 |

| Устройство для срыва бронефутеровки дробящего конуса конусной дробилки | 1982 |

|

SU1106533A1 |

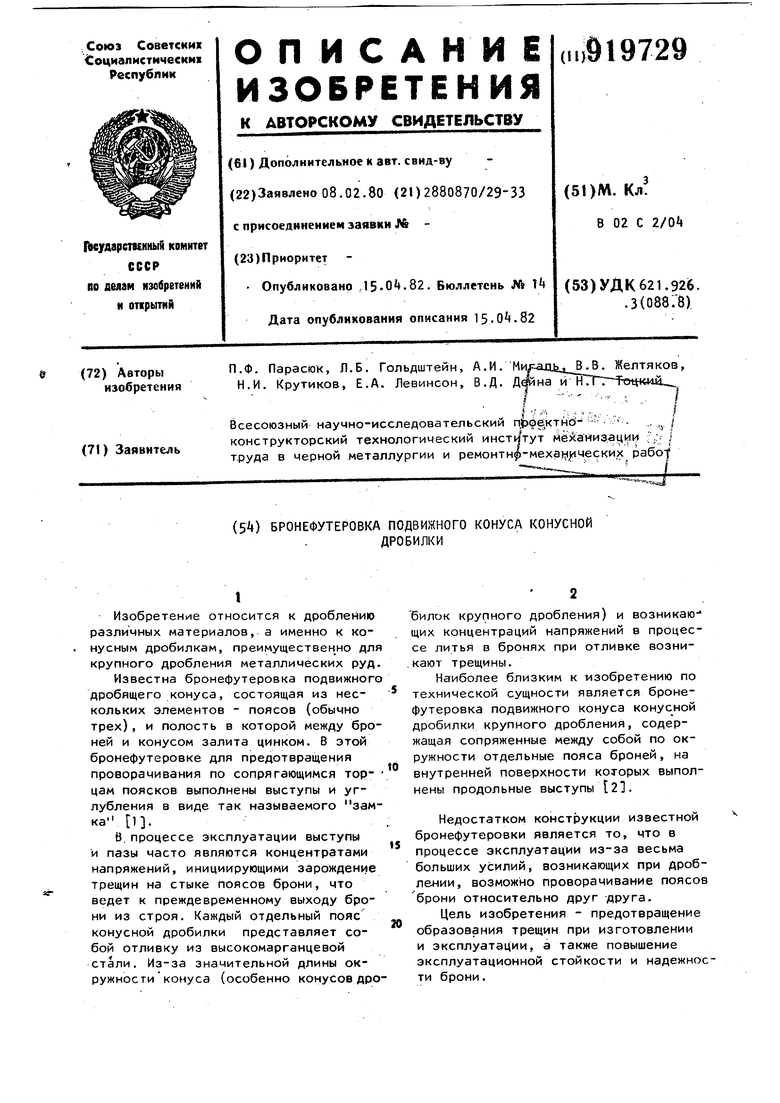

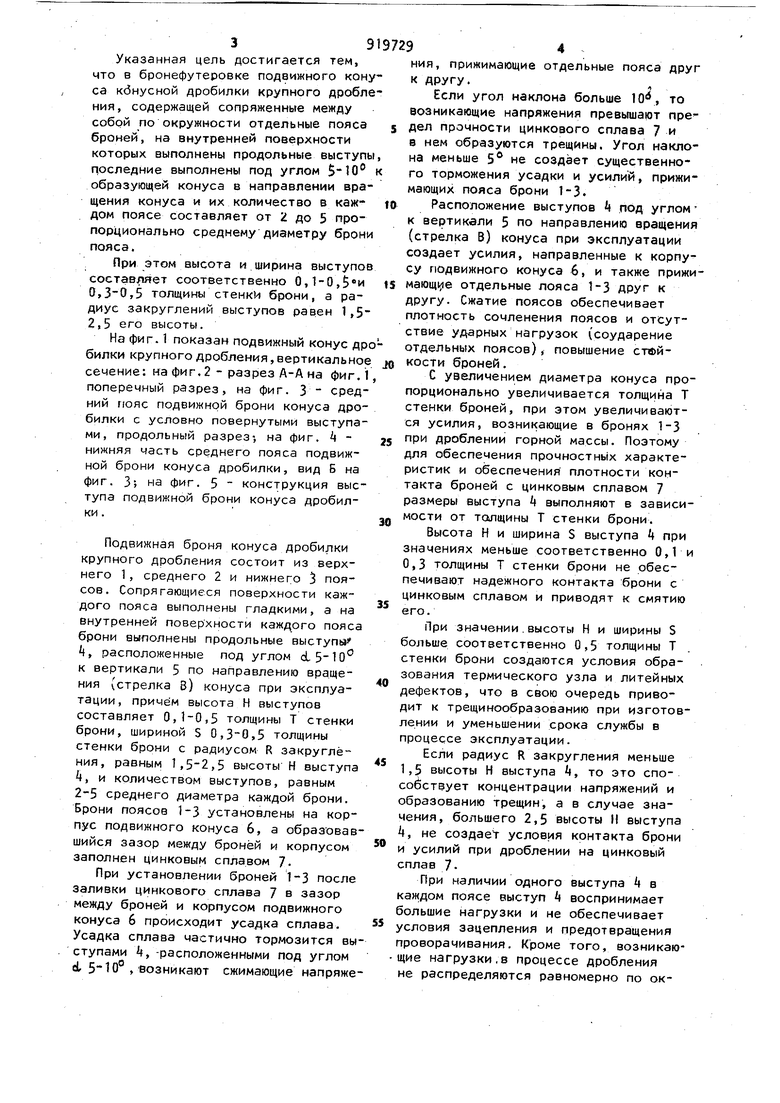

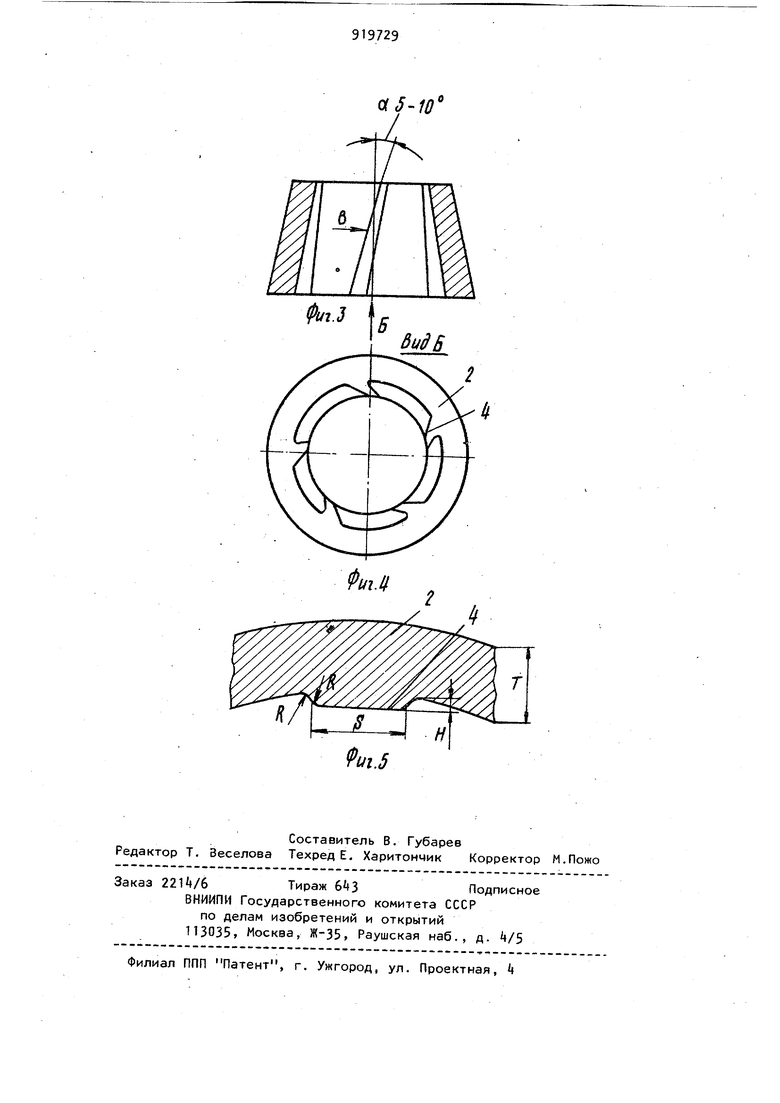

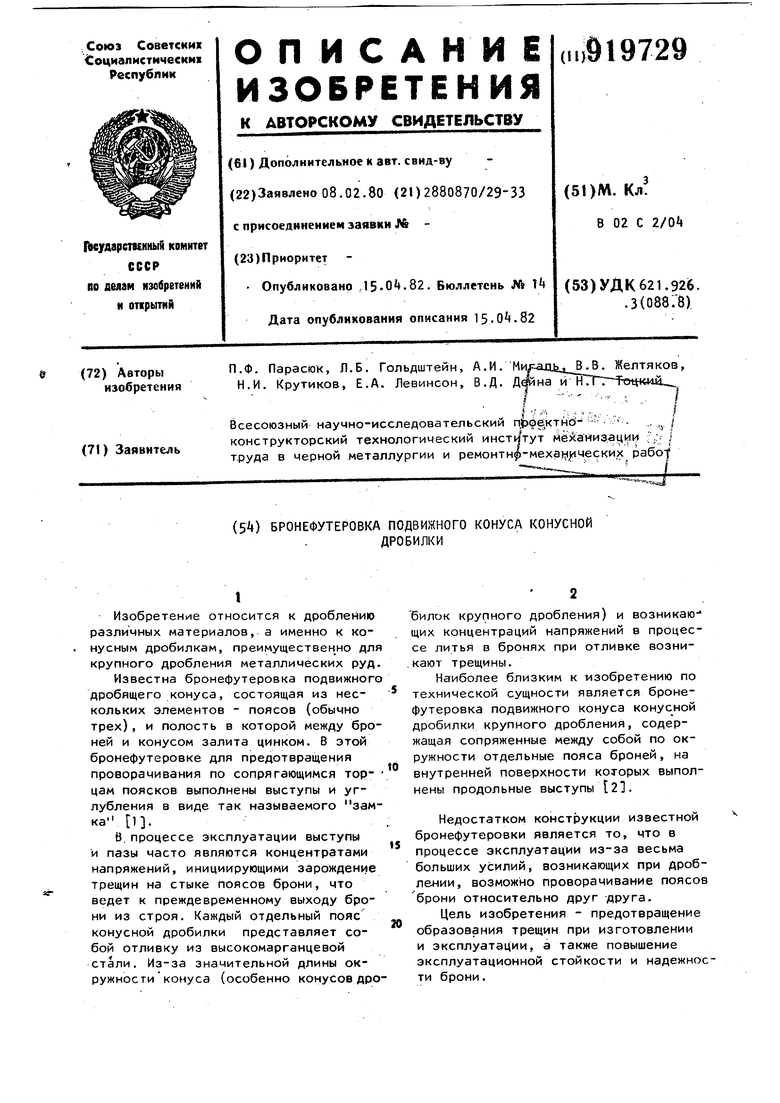

Изобретение относится к дроблению различных материалов, а именно к конусным дробилкам, преимущественно дл крупного дробления металлических руд Известна бронефутеровка подвижног дробящего конуса, состоящая из нескольких элементов - поясов (обычно трех), и полость в которой между бро ней и конусом залита цинком. В этой бронефутеровке для предотвращения проворачивания по сопрягающимся торцам поясков выполнены выступы и уг лубления в виде так называемого зам ка 1. В, процессе эксплуатации выступы и пазы часто являются концентратами напряжений, инициирующими зарождение трещин на стыке поясов брони, что ведет к преждевременному выходу брони из строя. Каждый отдельный пояс конусной дробилки представляет собой отливку из высокомарганцевой стали. Из-за значительной длины окружности конуса (особенно конусов дро билок крупного дробления) и возникаю щих концентраций напряжений в процессе литья в бронях при отливке возникают трещины. Наиболее близким к изобретению по технической сущности является бронефутеровка подвижного конуса конусной дробилки крупного дробления, содержащая сопряженные между собой по окружности отдельные пояса броней, на внутренней поверхности которых выполнены продольные выступы 21. Недостатком конструкции известной бронефутеровки является то, что в процессе эксплуатации из-за весьма больших усилий, возникающих при дроблении, возможно проворачивание поясов брони относительно друг друга. Цель изобретения - предотвращение образования трещин при изготовлении и эксплуатации, а также повышение эксплуатационной стойкости и надежности брони. Указанная цель достигается тем, что в броиефутеровке подвижного кону са ксЗнусной дробилки крупного дробле ния, содержащей сопряженные между собой по окружности отдельные пояса броней, на внутренней поверхности которых выполнены продольные выступы последние выполнены под углом 5-10 образующей конуса в направлении вращения конуса и их количество в каждом поясе составляет от 2 до 5 пропорционально среднему диаметру брон пояса. При этом высота и ширина выступо составляет соответственно 0,1-0,5и 0,3-0,5 толщины стенки брони, а радиус закруглений выступов равен 1,5 2,5 его высоты. На фиг. 1 показан подвижный конус др билки крупного дробления, вертикальное сечение: на фиг. 2 - разрез А-А на фиг. поперечный разрез, на фиг. 3 средний пояс подвижной брони конуса дробилки с условно повернутыми выступами, продольный разрез-, на фиг. 4 нижняя часть среднего пояса подвижной брони конуса дробилки, вид Б на фиг. 3; на фиг. 5 - конструкция выступа подвижной брони конуса дробилки. Подвижная броня конуса дробилки крупного дробления состоит из верхнего 1, среднего 2 и нижнего 3 поясов. Сопрягающиеся поверхности каждого пояса выполнены гладкими, а на внутренней поверхности каждого пояса брони выполнены продольные выступь k, расположенные под углом cL5-10 к вертикали 5 по направлению вращения (стрелка 8) конуса при эксплуатации, причём высота Н выступов составляет 0,1-0,5 толщины Т стенки брони, шириной S 0,3-0,5 толщины стенки брони с радиусом R закругления, равным 1,5-2,5 высоты Н выступа 4, и количеством выступов, равным 2-5 среднего диаметра каждой брони. Брони поясов 1-3 установлены на корпус подвижного конуса 6, а образовав шийся зазор между бронёй и корпусом заполнен цинковым сплавом 7При установлении броней 1-3 после заливки цинкового сплава 7 в зазор между броней и корпусом подвижного конуса 6 происходит усадка сплава. Усадка сплава частично тормозится вы ступами Ц, -расположенными под углом d , возникают сжимающие напряже ния, прижимающие отдельные пояса друг к другу. Если угол наклона больше 10, то возникающие напряжения превышают пре дел прочности цинкового сплава 7 и в нем образуются трещины. Угол наклона меньше 5 не создает существенного торможения усадки и усилий, прижимающих пояса брони 1-3. Расположение выступов k под углом к вертикали 5 по направлению вращения (стрелка В) конуса при эксплуатации создает усилия, направленные к корпусу подвижного конуса 6, и также прижимающие отдельные лояса 1-3 друг к другу. Сжатие поясов обеспечивает плотность сочленения поясов и отсутствие ударных нагрузок (соударение отдельных поясов), повышение стайкости броней. С увеличением диаметра конуса пропорционально увеличивается толщина Т стенки броней, при этом увеличиваются усилия, возникающие в бронях 1-3 при дроблении горной массы. Поэтому для обеспечения прочностнь1х характеристик и обеспечения плотности контакта броней с цинковым сплавом 7 размеры выступа Ц выполняют в зависимости от толщины Т стенки брони. Высота Н и ширина S выступа Ц при значениях меньше соответственно 0,1 и 0,3 толщины Т стенки брони не обеспечивают надежного контакта брони с цинковым сплавом и приводят к смятию его. При значении.высоты Н и ширины S больше соответственно 0,5 толщины Т стенки брони создаются условия образования термического узла и литейных дефектов, что в свою очередь приводит к трещинообразованию при изготовлении и уменьшении срока службы в процессе эксплуатации. Если радиус R закругления меньше 1,5 высоты Н выступа Ц, то это способствует концентрации напряжений и образованию трещин, а в случае значения, большего 2,5 высоты Н выступа k, не созцает условия контакта брони и усилий при дроблении на цинковый сплав 7При наличии одного выступа Ц в каждом поясе выступ Ц воспринимает большие нагрузки и не обеспечивает условия зацепления и предотвращения проворачивания. Кроме того, возникающие нагрузки,в процессе дробления не распределяются равномерно по окружности и в конечном итоге на бронях образуются трещины. При количест ве выступов k более 5 среднего диаметра каждой брони увеличивается трудоемкость изготовления броней. Применение разработанной бронефутеровки конуса дробилки крупного, дробления позволяет предотвратить проворачивание, уменьшить образовани трещин как в процессе изготовления, так и при эксплуатации, уменьшить потери в, производстве и повысить эксплуатационную стойкость брони в 1,21,Ц раза. Формула изобретения 1. Бронефутеровка подвижного кону са конусной дробилки крупного дроблен; я, содержащая сопряженные между собой по окружности отдельные пбяса броней, на внутренней поверхности которых выполнен продольные выступы, отличающаяся тем, что, с целью повышения эксплуатационной стойкостиj продольные выступы выполнены под углом ЗЮ к образуюей конуса в направлении вращения конуса и их количество в каждом поясе составляет от 2 до 5 пропорционально среднему диаметру брони пояса. 2. Бронефутеровка по п. 1, о т л и ч а ю щ а я с я тем, что высота и ширина выступов составляет соответственно 0,1-0,5 и 0,3-0,5 толщины стенки брони, а радиус закруглений выступа равен 1,,5 его высоты. Источники информации, принятые во внимание при экспертизе 1.Производство круТ1ных машин. Сборник. Вып. VIГ1, .Машиностроение, 1965, с. 82-86. 2.Патент США № 2913189, 1кл. 2А1-295, 1959.

Авторы

Даты

1982-04-15—Публикация

1980-02-08—Подача