(54) УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Устройство для сборки скребкового транспортера | 1979 |

|

SU904965A1 |

| УСТРОЙСТВО ПОДАЧИ ДЕТАЛЕЙ | 2013 |

|

RU2533980C1 |

| Полуавтоматическая линия для сборки трубчатых секций теплообменников | 1982 |

|

SU1134336A1 |

| Устройство для ротационного выдавливания | 1983 |

|

SU1100027A1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ И РЕЗКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2024 |

|

RU2841538C1 |

| Линия для спирального оребрения труб лентой | 1990 |

|

SU1752468A1 |

| ЦСЕСОЮЗНДЯП;.TFHTr.>&--- •: V-лij:'p."f^«^^.иотзиа МБ,*С. Б. Алесковский, А. Е. Мордкович, Л. И. Жайворонок и Ф. Н. КапустинМ. Кл. В 65Ь 1/08УДК 66.023:621.798:539. .215(088.8) | 1973 |

|

SU361931A1 |

| Способ непрерывного изготовления труб с защитной оболочкой | 1988 |

|

SU1599231A1 |

| УСТРОЙСТВО ДЛЯ РАСФАСОВКИ ПРОДУКТА В ЕМКОСТИ | 2003 |

|

RU2259309C2 |

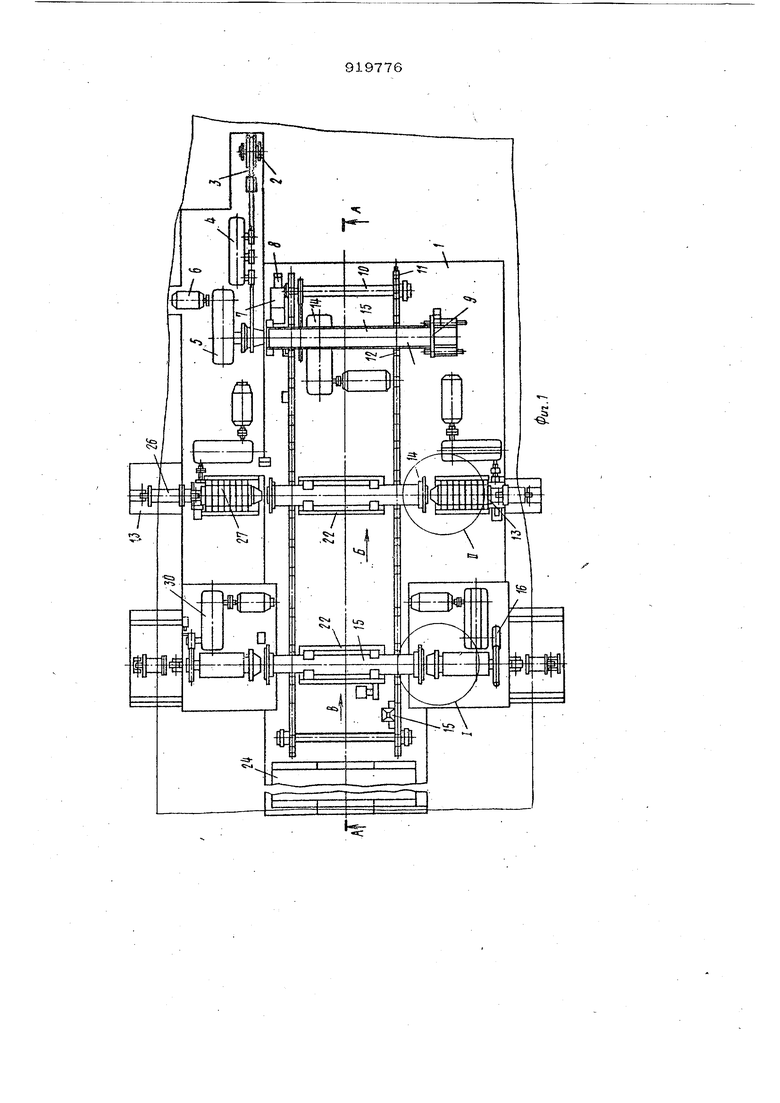

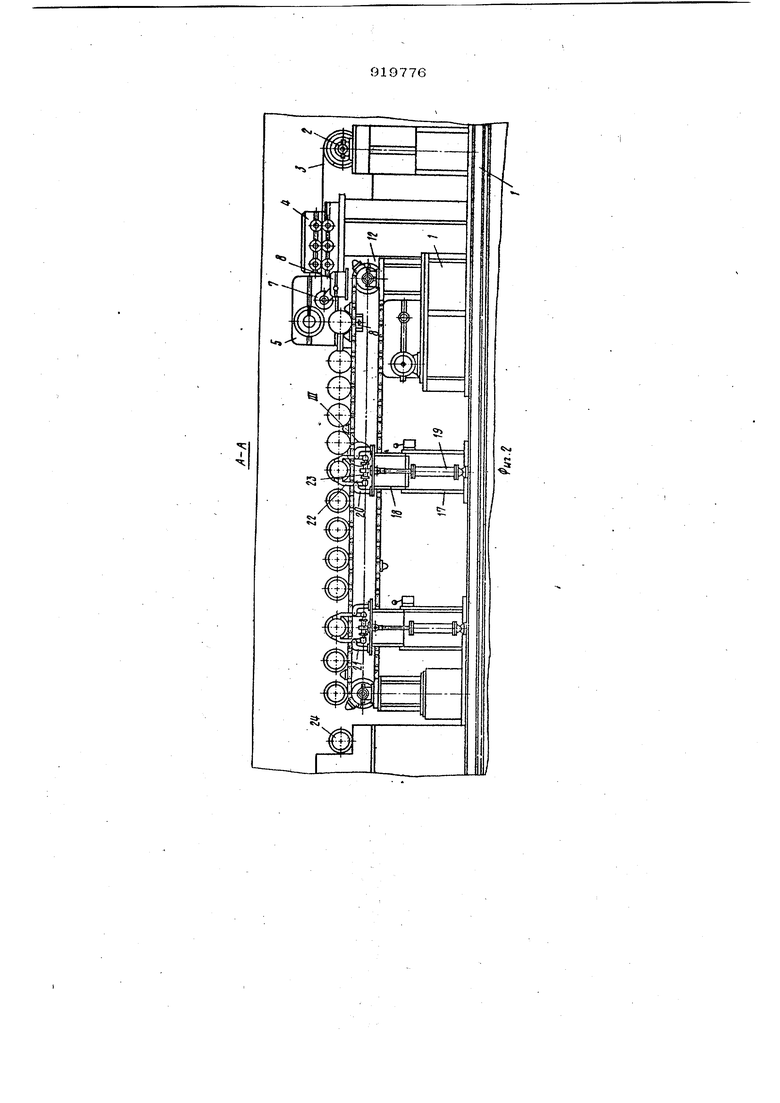

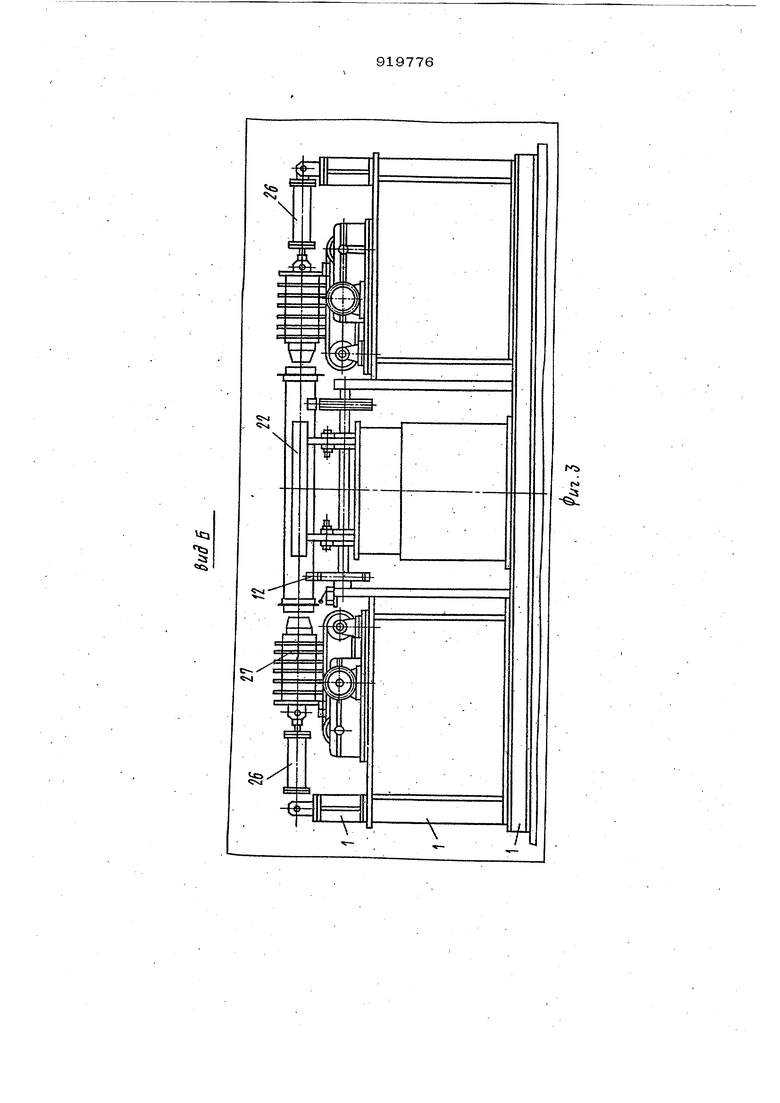

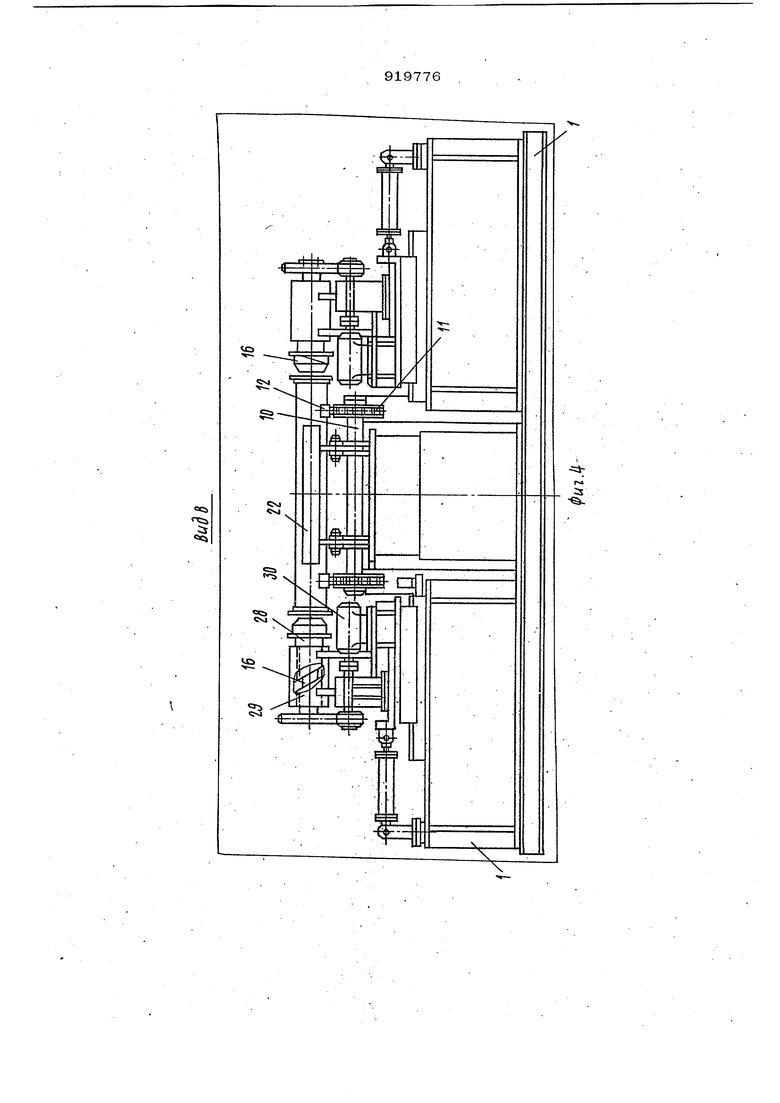

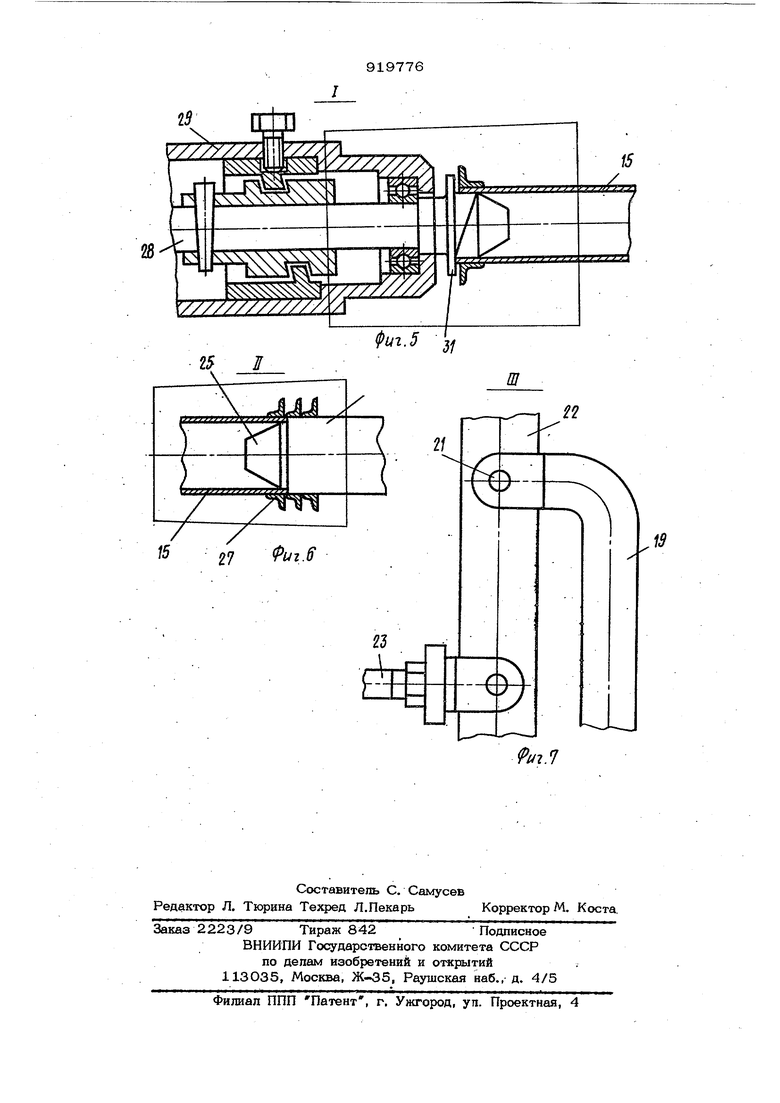

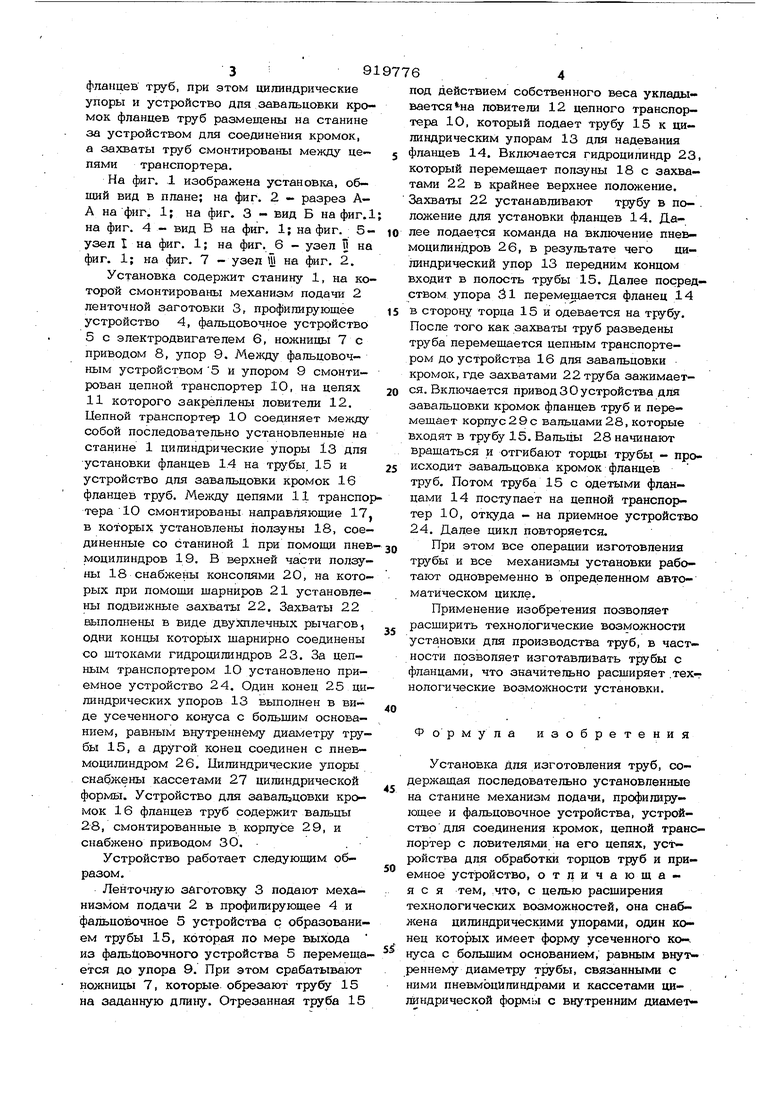

Изобретение относится к производству труб, в частности к устройствам дпя. изготовления спиральиошовных труб из ленты. Известна установка для изготовления труб, содержащая установленные на станине последовательно механизм подачи, профилирующее и фальцовочное устройства, электродвигатель с механизмом его управления и приемное устройство 3. Недостатком известного устройства является то, что на нем невозможно про изводить трубы с фланцами, что сужает его технологические возможности. Известна также установка для изготовления труб, содержащая последователь но установленные на станине механизм подачи, профилирующее и фальцовочное устройства, цепной транспортер с повителями на его цепях, устройства для об работки торцов труб и приемное устройство t2. Недостатком данной установки являет ся то, что устройства дпя обработки тор цов труб не обеспечивают операции одевания и завальцовки фланцев на готовые трубы и тем самым значительно сужают технологические возможности установки. Цель изобретения - расщирение технологических возможностей. Поставленная цель достигается тем, что установка для изготовления труб, содержащая последовательно установленные на CTaifflHe механизм подачи, профилирующее и фальцовочное устройства, устройство для соединения кромок, цепной транспортер с ловителями на его цепях, устройства для обработки торцов труб и приемное устройство, снабжена цилиндрическими упорами, один конец которых имеет форму усеченного конуса с больщим основанием, равным внутреннему диаметру трубы, связанными с ними пневмоцилиндрами и кассетами цилиндрической формы с внутренним диаметром, равным наружному диаметру трубы, подвижными в вертикальной плоскости захватами труб и устройствами для завальцевки кромок фланцев труб, при этом цилиндрические упоры и устройство для завальцовки кромок фланцев труб размещены на станине за устройством для соединения кромок, а захваты труб смонтированы между це- пями транспортера. На фиг. 1 изображена установка, общий вид в плане; на фиг. 2 - разрез АА на фиг. 1; на фиг. 3 - вид Б на фиг. 1 на фиг. 4 - вид В на фиг. 1; на фиг. 5узел I на фиг. 1; на фиг. б - узел U на фиг. 1; на фиг. 7 - узел Ш на фиг. 2. Установка содержит станину 1, на ко торой смонтированы механизм подачи 2 ленточной заготовки 3, профилирующее устройство 4, фальцовочное устройство 5 с электродвигателем 6, ножницы 7с приводом 8, упор 9. Между фальцовочным устройством 5 и упором 9 смонтирован цепной транспортер 10, на цепях 11 которого закреплены ловители 12. Цепной транспортер 1О соединяет между собой последовательно установленные на станине 1 ципгандрические упоры 13 для установки фланцев 14 на трубы. 15 и устройство для завальцовки кромок 16 фланцев труб. Между цепями 11 транспо тера 10 смонтированы направляющие 17 в которых установлены ползуны 18, соединенные со станиной 1 при помощи пнев моцилиндров 19. В верхней части ползуны 18 снабжены консолями 2О, на которых при помощи щарниров 21 установлены подвижные захваты 22. Захваты 22 выполнены в виде двухплечных рычагов, одни концы которых шарнирно соединены со штоками гидроцилиндров 23. За цепным транспортером 1О установлено приемное устройство 24. Один конец 25 ци линдрических упоров 13 выполнен в виде усеченного конуса с большим основанием, равным внутреннему диаметру трубы 15, а другой конец соединен с пневмоцилиндром 26. Цилиндрические упоры снабжены кассетами 27 цилиндрической формы. Устройство для завапсьгцовки кромок 16 фланцев труб содержит вальцы 28, смонтированные в корпусе 29, и снабжено приводом 30. . Устройство работает следующим образом. Ленточную заготовку 3 подают механизмом подачи 2 в профилирующее 4 и фальцовочное 5 устройства с образованием трубы 15, которая по мере выхода из фальцовочного устройства 5 перемеща ется до упора 9. При этом срабатывают ножницы 7, которые обрезают трубу 15 на заданную дли1гу. Отрезанная труба 15 ПОД действием собственного веса укладывается на ловители 12 цепного транспортера 10, который подает трубу 15 к цилиндрическим упорам 13 для надевания фланцев 14. Включается гидроцилиндр 23, который перемещает ползуны 18 с захватами 22 в крайнее верхнее положение. Захваты 22 устанавливают трубу в по- . ложение для установки фланцев 14. Далее подается команда на включение пневмоцилиндров 26, в результате чего цилиндрический упор 13 передним концом входит в полость трубы 15. Далее посредством упора 31 перемехрается фланец 14 в сторону торца 15 и одевается на трубу. После того как захваты труб разведены труба перемещается цепным транспортером до устройства 16 для завапьцовки кромок, где захватами 22 труба зажимается. Включается привод 3 О устройства для завальцовки кромок фланцев труб и перемещает корпус 29с вальцами 28, которые входят в трубу 15. Вапьцы 28 начинают вращаться и отгибают торцы трубы - происходит завальцовка кромок фланцев труб. Потом труба 15 с одетыми фланцами 14 поступает на цепной транспортер 10, откуда - на приемное устройство 24. Далее цикл повторяется. При этом все операции изготовления трубы и все механизмы установки работают одновременно в определенном автоматическом цикле. Применение изобретения позволяет расширить технологические возможности установки для производства труб, в частности позволяет изготавливать трубы с фланцами, что значительно расширяет .технологические возможности установки. Формула изобретения Установка Для изготовления труб, содержащая последовательно установленные на станине механизм подачи, профилирующее и фальцовочное устройства, устройство для соединения кромок, цепной транспортер с ловителями на его цепях, устройства для обработки торцов труб и приемное устройство, отличающаяся тем, что, с цепью расширения технологических возможностей, она снабжена цилиндрическими упорами, один конец которых имеет форму усеченного ко-. нуса с большим основанием, равным внутреннему диаметру трубы, связанными с ними пневмоципиндрами и кассетами цилиндрической формы с внутренним диамет5 9197766

ром, равным наружному диаметру трубы,Источники информации,

подвижными в вертикальной ппоскостк за-принятые во внимание при экспертизе

хватами труб и устройствами для завапь-.

цовки кромок фланцев труб, при этом ци-1. Авторское свидетельство СССР

пиндрические упоры и устройство для за- 5№ 633453, кп, В 21 С 37/12, 1978. : вальцовки кромок фланцев труб ра «4еше-.

ны на станине за устройством для соеди-2. Агрегат непрерывной печной сварнения кромок, а захваты труб смонтиро-ки труб 3/8-1. Чертеж ЭЗТМ №1- .

ваны между цепями транспортера.18300О, 1969 (прототип).

l

«с i // 15 27

РтЛ г.

Авторы

Даты

1982-04-15—Публикация

1980-01-04—Подача