Изобретение относится к поточному производству сварочных электродов и может найти применение в металлургической и машиностроительной промышленности.

Известны поточно-механизированны линии для производства сварочных электродов, содержащие электродообмазочный агрегат, зачистную машину с передающим транспортером, схем с направляющими, устройство для равномерной выдачи электродов, загрузки электродов в кассеты, быстроходный конвейер, сушильную печь с тихоходным конвейером и устройство для съема и упаковки изделий. Электродообмазочный агрегат работае непрерывно 1.

Недостатком линии является невысокое качество электродов за счет нарушения покрытия во время транспотировки электродов навалом по склизу к загрузчику, который их поштуч,но размещает: в контейнеры.

Известна потОчно-механизированная линия для производства сварочны электродов, содержащая расположен- . ные в технологической последовательности, установленные на опоре электррдообмазочный агрегат с зачистной машиной и разрежающим конвейерсяи, устройство для заполнения электродами, формирования и перемещения стопы рамок с перекладчиком, оснащенным рабочей, плитой, приспособлением для ориентации электродов относительно рамки, подъемнр-опускным столом и накопителем, а также сушильную печь с печным конвейером, разгрузочное устройство и конвейер для возврата рамок под загрузку и .упаковочный конвейер 2.

Уг азанная линия обеспечивает получение электродов с качественным покрытием, однако при загрузке порции электродов в рамку приходится останавливать Электродообмазочный агрегат, что ведет к застыванию обмазочной массы в экструдере и, как следствие, к снижению производительности и надежности работы линии.

Целью изобретения является повышение производительности и надежности работы линии за счет исключения остановок электродообмазочного агрегата до полного расхода обмазочной массы.

Поставленная цель достигается тем, что в поточно-механизированной линии для производства сварочных электродов, содержащей расположенные в технологической последовательности, установленные на опоре элек-. тродообмазочный агрегат с зачистной машиной и.разрежающим конвейером, устройство для заполнения электродами, формирования и перемещения.стопы рамок с перекладчиком, осндщенным рабочей плитой, приспособлением для ориентации электродов относително рамки, подъемно-опускным столом и накопителем, а также суи.шльную печь с печным конвейером, разгрузочное устройство, конвейер для возврата рамок под загрузку и упаковочный конвейер, приспособление для ориентации электродов выполнено в виде неподвижной: незамкнутой со сторюны разрежающего .конвейера рс1мы с лунками для электродов, а перекладчик выполнен в виде двух шарнирных параллелорраммов с одним общим звеном причем параллельным ему звеном одного из параллелограммов является опора, а на параллельном звене второго - плавающего параллелограмма установлена рабочая плита, перекладчик оснащен двумя самостоятельными приводами, каждый из которых с помощью тяг связан соответственно с другими звеньями параллелограммов , одна из тяг выполнена в виде трехзвенного рычага, одно крайнее звено которого жестко связано с плавающим параллелограммом, а второ шарнирно закреплено на опоре, при этом на опоре дополнительно установлены качающиеся рымаги, а накопитель выполнен в виде разжйиной рычажной системы с захватами и шарнирно с возможностью возвратно-поступательного перемещения подвешен на указанных рычагах.

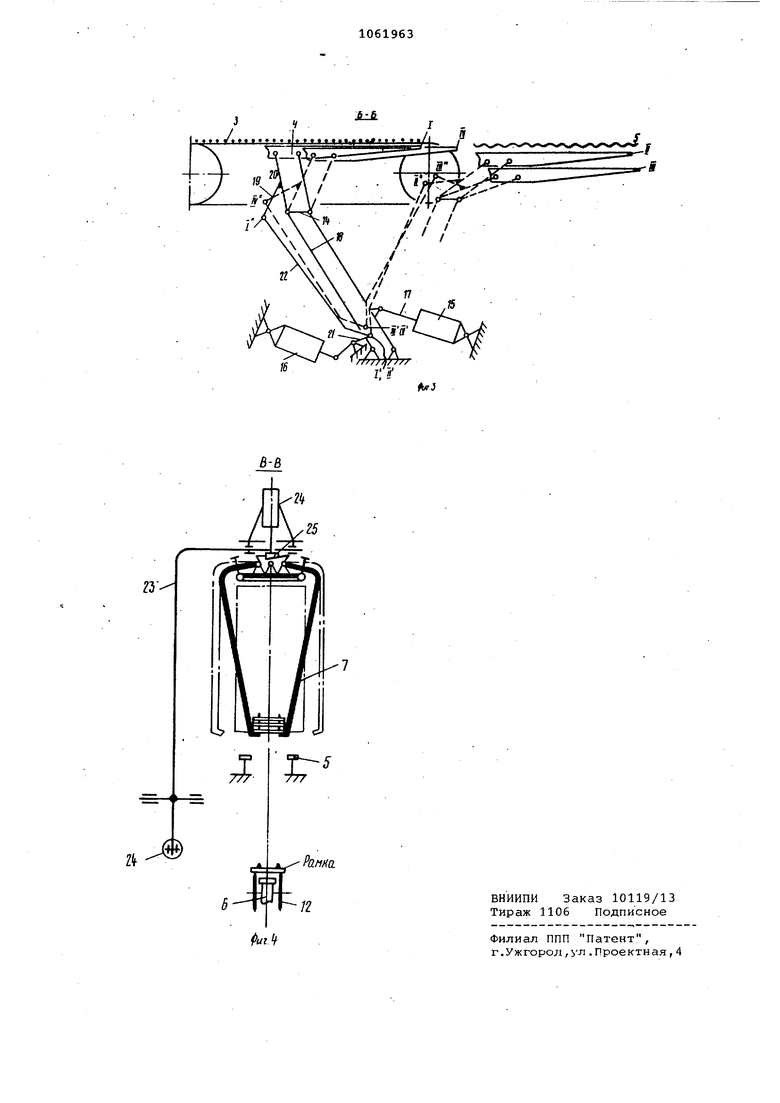

. 1 схематично изображена головная часть предлагаемой линии; на фиг. 2 - вид А на фиг. 1(хвостовая часть линии); на фиг. 3 - разрез Б-Б на фиг, 1 (схема работы перекладчика),- на фиг. 4 - разрез В-В на фиг. 1.

Поточная линия содержит установленные на опоре (не обозначена) Электродообмазочный агрегат 1, зачистную машину 2, разрежающий конвейер 3, устройство для заполнения электродами, формирования и перемещения стопы рамок, с перекладчиком оснащенным рабочей плитой 4, приспособлением 5 для ориентации электродов относительно рамки, вьтолненным в виде неподвижной незамкнутой со стороны разрежающего конвейера рамой, расположенной на одном уровне с рабочей ветвью разрежающего конвейера 3 и размещенной над подъеHO-onycKHbivi столом 6, накопителем 7, а также сушильную печь 8 с печным конвейером 9, разгрузочное устройство ,с :накопителем 10 и подъемноопускным столом 11, конвейер 12 для возврата рамок под загрузку и упаковочный конвейер 13.

Перекладчик выполнен в виде двух шарнирных параллелограммов с одним общим звеном 14. Параллельным ему звеном,одного из параллелограммов

является опора, а на параллельном ему эвене второго - плавающего параллелограмма - установлена рабочая плита 4. Перекладчик оснащен двумя самостоятельными приводами 15 и 16, каждый из которых с помощью тяг связан соответственно с другими звеньями параллелограммов: тяга 17 - со звеньями 18, а другая тяга выполнена в виде трехзвенного рычага, одно из крайних звеньев 19 которого жестко связано со звеньями 20 плавающего параллелограмма, другое крайнее звено 21 шарнирно закреплено на опоре, при этом среднее звено 22 трехзвенного рычага выполнено фигурным.

Для крепления накопителя загрузоно-разгрузочного устройства на опоре установлены приводные качающие:ся .рычаги 23, на которых шарнирно с возможностью возвратно-поступательного перемещения с помощью-привода 24 подвешен накопитель 7, представлющий собой систему разжимающих с помо1т1ью привода 25 рычагов с захватами.

Поточно-механизированная линия работает следующим образом. ,

Электроды, выходящие из электродобмазочного агрегата 1, поступают на зачистную мгшшну 2, где производится зачистка концов и торцов.

Благодаря разнице скоростей конвейера зачистной машины и разрежающего конвейера 3 происходит раздельное транспортирование электродов, что исключает их слипание.

Рабочий цикл перекладчика состоит из четырех ходов.

При первом ходе рабочая плита 4 перекладчика находится в исходном положении I, при этом она расположена между лентами конвейера 3 ниже на 3-5 мм уровня его рабочей ветви.

Когда первый из электродов достигнет датчика, расположенного на разгрузочном конце разрежающего .конвейера 3 (не показан , срабатывает привод 15 и перемещает рабочую плиту 4 перекладчика - в положение II (при этом шарнир, соединяющий звенья 21 и 22, не меняет своего положения в пространстве К

Рабочая плита при своем перемещении снимает порцию электродов с конвейера 3 и переносит ее на приспособление 5 для ориентации электродов. Пов.ерхность рабочей плиты . 4 и приспособления 5 имеют лунки, расстояние между которыми соответствует расстоянию между электродами на конвейере 3, что позволяет располагать электроды во впадинах и тем сг1мым избежать их слипания.

Для того, чтобы отделить порцию электродов от непрерывно движушегося потока и не вызвать при этом

х скопления в начальной .части осавшегос на конвейере 3 потока, ыльная кромка рабочей плиты 4 выолнена скошенной. Кроме того, скоость перемещения рабочей плиты выше корости транспортирования электроов конвейера 3, а кинематическая хема перекладчика обеспечивает ее сложное перемещение, причем в моент съема электродов ее скорость имеет вертикальную и горизонтальную составляющие.

Как только перекладчик занимает оложение II, подается команда на выполнение следующего хода. Срабатывает привод 16, шарнир, соединяющий звенья 21 и 22, меняет свое положение в пространстве, вызывая с помощью тяги перемещение звеньев 20 плавающего параллелограмма, а вместе с ними и рабочей плиты.4 в положение III.

Этот ход предназначен для того, чтобы при последующем возвращении плиты 4 перекладчика в исходное положение не задеть электроды, находящиеся на неподвижном приспособлении 5 и на разрежающем конвейере.

После того, как плита 4 займет положение III подается команда на выполнение следующего хода. Срабатывает привод 15, перемещая звенья 18, и плита 4 занимает положение tY, а шарнир, соединяющий звенья 21 и 22, остается в том же положении.

Заканчивается цикл последующим ходом: срабатывает п эивод 16, шарнир, соединяющий звенья 21 и 22, возвращается в первоначальное положение, вызьшая перемещение звеньев 20 плаваюр{его параллелограмма, а вместе с ними и рабочей плиты 4 в первоначальное положение Т.

В мсяиент завершения хода включается привод подъемно-опускного стола 6, который поднимает рамку с конвейера 12 возврата и подачи рамок. В процессе своего дальнейшего движения вверх рамка снимает электроды с неподвижного приспособления 5 и поднимается до упора.

При эзгом поднимаемая рамка упирается в последнюю рамку ранее набранной стопы и поднимает всю стопу ма высоту. сГ 3-5% от шага между рамками, после чего стол 6 останавливается и стопа рамок оказывается лежащей на нем (на верхней поверхности рамок имеются выступы, на нижней - впадины с помощью этих элементов осуществляется удержание рамок в стопе ).

После этого с помощью привода 25 разводятся рычаги с захватами накоТхителя 7, ас помощью привода 24 накопитель опускается на шаг, захваты слдамаются и накопитель вместе со стопой рамок вновь поднимается в

исходное положение, при этом подъемно-опускной стол возвращается в исходное положение.

После набора стопы рамок, т.е. повторения циклов заданное количество раз, поступает команда на включение привода, рычагов 23 передачи стопы, которые отклоняются к загрузочному участку конвейера 9 сушильной печи 8.

Захваты накопителя разжимаются, стопа рамок остаетсяна печном конвейере 9 накопитель 7 возвращается в исходное положение, завершив колебательное движение.

На выходе из печи 8 стопа рамок снимается разгрузочным устройством, которое содержит накопитель и подвижно-опускной стол аналогичные установленным в загрузочной части. Разгрузка стопы производится по схеме аналогичной ее загрузке, но в

обратном порядке. Высушенные электроды поступают с рамок на сортировочно-упакрвочный конвейер 13, а освободившиеся рамки опускаются на конвейер 12 и транспортируются к месту их загрузки. I

Технико-экоНсжический эффект с, использования предлагаемого изобретения заключается в том, что сокра0 щается цикл передачи стопы до 4-5 с, в то время как цикл подачи рамки составляет 7-8 с. Это обеспечивает .непрерывную работу опрессовочного

агрегата, что повышает качество 5 электродов, производительность и эксплуатационную надежность линии. Кроме того, предлагаемая поточномеханизированная линия позволяет существенно снизить потребные произ0 водственные площади и упростить конструкцию линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия ремонта шиберных затворов | 1990 |

|

SU1731428A1 |

| Поточная линия формирования садки кирпича-сырца | 1979 |

|

SU887194A1 |

| Поточная линия по производству сварочных электродов | 1978 |

|

SU921738A1 |

| Устройство для укладки лесоматериалов в пакеты | 1980 |

|

SU861227A1 |

| Устройство для штабелирования плоских изделий | 1990 |

|

SU1801901A1 |

| Устройство для подачи поддонов | 1980 |

|

SU899391A1 |

| Устройство для формирования слоя прямоугольных изделий | 1986 |

|

SU1500589A1 |

| Автоматическая линия изготовления электродов | 1976 |

|

SU740453A1 |

| Установка для упаковки рулонов на поддоне | 1979 |

|

SU861174A1 |

| Установка для перегрузки керамических изделий с сушильной вагонетки на обжиговую | 1981 |

|

SU994267A1 |

ПОТОЧНО-МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СВАРОЧНЫХ ЭЛЕКТРОДОВ, содержащая расположенные в технологической последовательности, установленные на опоре электрообмазочный агрегат с зачистной машиной и разрежающим конвейером, устройство для заполнения электродами, формирования и перемещения стопы рамок с перекладчиком, оснащенным рабочей плитой, приспособле-т нием для ориентации электродов относительно рамки, подъемно-опускным столом и накопителем, a также сушильную печь с печным конвейером, разгрузочное устройство, конвейер, для возврата рамок под загрузку и упаковочный конвейер, отличающаяся тем, что, с целью повышения производительности и надежности работы линии за счет исключения остановок электродообмазочного arpei-aTa до полного расхода обмазочной массы, приспособление для ориентации электродов выполнено в виде неподвижной незамкнутой со стороны разрежающего конвейера рамы с лунками для электродов, a перекладчик выполнен в виде двух ьчарнирных параллелограммов с одним общим звеном, причем параллельным ему звеном одного из параллелограммов является опора, a на параллельном звене второго - плавающего параллеS лограмма - установлена рабочая л плита, перекладчик оснащен двумя самостоятельными приводами, каждый из которых с помощью тяг связан соответственно с другими звеньями параллелограммов, одна из тяг выполнена в виде трехзвенного рычага, одно крайнее звено которого жестко связано с плавающим параллелограммом, a второе шарнирно закреплено на опоре, при этом на опоре дополнительно установлены качающиеся рычаги, a накопитель выполнен в виде разжимной рычажной системы с со о захватами и шарнирно с возможностью возвратно-поступатель ного перемещения подвешен на указанных рычагах. оо

Вид А

ю

1

IS

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU279829A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Оборудованное для изготовления электродов фирмы Смитвелд | |||

| Проспект фирмы Смитвелд, Голландия, 1981, разд | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-12-23—Публикация

1982-04-01—Подача