1

Изобретение относится к оборудованию для производства керамических изделий.

Известна установка, представляющая собой вертикальный двухцепной люлечный конвейер, люльки которого в плане имеют гребенчатый вид, оборудованный автоматическими устройствами для принудительной загрузки и разгрузки изделий 1.

Однако эта установка предназначена для разгрузки и загрузки достаточно прочных и жестких грузов (ящиков, контейнеров и т. п.) и не может быть применена для загрузки свежеотформованных, особенно методом пластического формования, керамических изделий, так как при использовании подобной установки неизбежно повреждение поверхности изделий (вмятины, замины, местные деформации и т. п.)

Наиболее близким техническим решением к предлагаемой является установка для автоматической перегрузки керамических изделий, содержащая вертикальный люлечный конвейер, параллельно расположенный ему транспортер с отсекателями, загрузочное устройство, выполненное в виде установленной в направляющих поперечно

транспортеру приводной каретки, и разгрузочное устройство 2.

Однако данная установка также не обеспечивает сохранности перемещаемых изделий. 5

Целью изобретения является исключение повреждений изделий.

Поставленная цель достигается тем, что в установке для автоматической перегрузки Q керамических изделий, содержащей вертикальный люлечный конвейер, параллельно расположенный ему транспортер с отсекателями, загрузочное устройство, выполненное в виде установленной в направляющих поперечно транспортеру приводной каретки, 15 и разгрузочное устройство, каретка загрузочного устройства снабжена вертикально установленными цилиндрами, на щтоках которых закреплены гребенчатые захваты, и электрически связанными с цилиндрами средствами контроля положения изделий на транспортере, а разгрузочное устройство выполнено в виде системы приводных транспортных полотен, взаимосвязанных между собой общим приводом, и приводной каретки с гребенчатыми захватами, расположенными между транспортными полотнами, причем на люлечном конвейере смонтированы упоры, размещенные над гребенчатыми захватами и установленные с возможностью поворота в направлении выгрузки, а расстояние от нижней кромки упоров до захвата меньше высоты изделий.

Люлечный конвейер снабжен средствами контроля расположения осей и полок люлек, электрически связанными с приводами конвейера и кареток загрузочного и разгрузочного устройств.

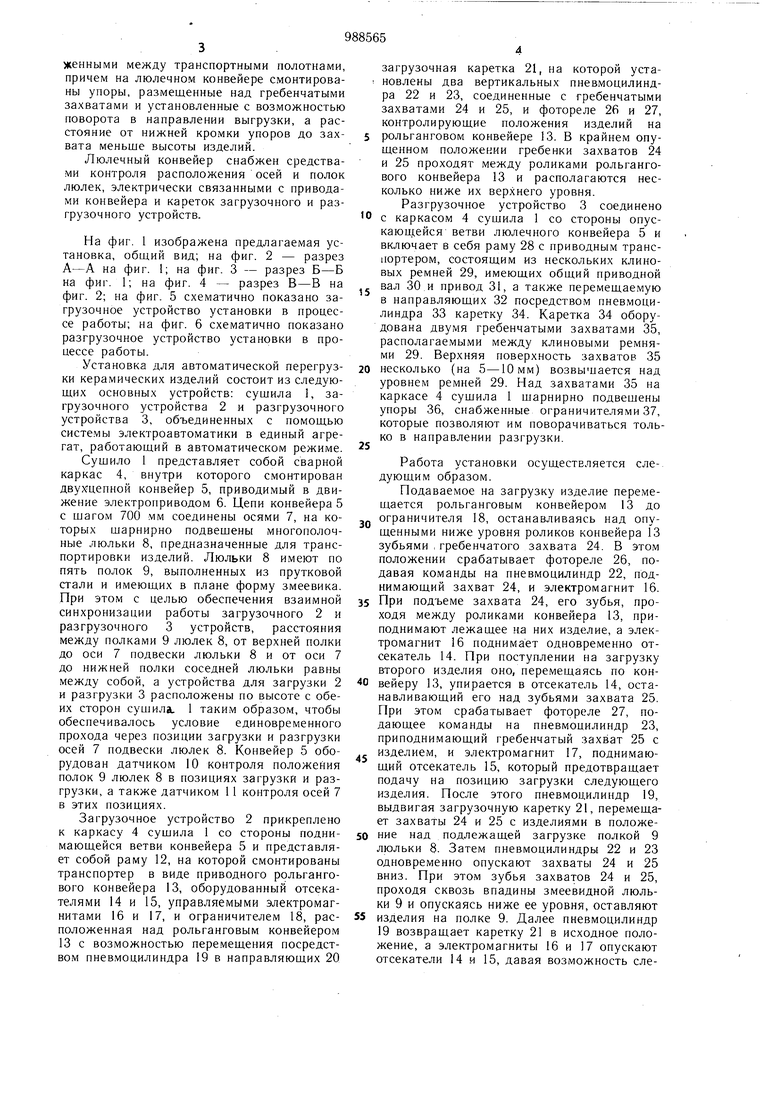

На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 схематично показано загрузочное устройство установки в процессе работы; на фиг. 6 схематично показано разгрузочное устройство установки в процессе работы.

Установка для автоматической перегрузки керамических изделий состоит из следующих основных устройств: сушила 1, загрузочного устройства 2 и разгрузочного устройства 3, объединенных с помощью системы электроавтоматики в единый агрегат, работающий в автоматическом режиме.

Сушило 1 представляет собой сварной каркас 4, внутри которого смонтирован двухцепной конвейер 5, приводимый в движение электроприводом 6. Цепи конвейера 5 с шагом 700 мм соединены осями 7, на которых щарнирно подвещены многополочные люльки 8, предназначенные для транспортировки изделий. Люльки 8 имеют по пять полок 9, выполненных из прутковой стали и имеющих в плане форму змеевика. При этом с целью обеспечения взаимной синхронизации работы загрузочного 2 и разгрузочного 3 устройств, расстояния между полками 9 люлек 8, от верхней полки до оси 7 подвески люльки 8 и от оси 7 до нижней полки соседней люльки равны между собой, а устройства для загрузки 2 и разгрузки 3 расположены по высоте с обеих сторон сущила. 1 таким образом, чтобы обеспечивалось условие единовременного прохода через позиции загрузки и разгрузки осей 7 подвески люлек 8. Конвейер 5 оборудован датчиком 10 контроля положения полок 9 люлек 8 в позициях загрузки и разгрузки, а также датчиком 11 контроля осей 7 в этих позициях.

Загрузочное устройство 2 прикреплено к каркасу 4 сушила 1 со стороны поднимающейся ветви конвейера 5 и представляет собой раму 12, на которой смонтированы транспортер в виде приводного рольгангового конвейера 13, оборудованный отсекателями 14 и 15, управляемыми электромагнитами 16 и 17, и ограничителем 18, расположенная над рольганговым конвейером 13 с возможностью перемещения посредством пневмоцилиндра 19 в направляющих 20

загрузочная каретка 21, на которой уста новлены два вертикальных пневмоцилиндра 22 и 23, соединенные с гребенчатыми захватами 24 и 25, и фотореле 26 и 27, контролирующие положения изделий на

рольганговом конвейере 13. В крайнем опущенном положении гребенки захватов 24 и 25 проходят между роликами рольгангового конвейера 13 и располагаются несколько ниже их верхнего уровня.

Разгрузочное устройство 3 соединено

О с каркасом 4 сушила 1 со стороны опускающейся ветви люлечного конвейера 5 и включает в себя раму 28 с приводным транспортером, состоящим из нескольких клиновых ремней 29, имеющих общий приводной

J вал 30.и привод 31, а также перемещаемую в направляющих 32 посредством пневмоцилиндра 33 каретку 34. Каретка 34 оборудована двумя гребенчатыми захватами 35, располагаемыми между клиновыми ремнями 29. Верхняя поверхность захватов 35

0 несколько (на 5-10мм) возвышается над уровнем ремней 29. Над захватами 35 на каркасе 4 сущила 1 шарнирно подвешены упоры 36, снабженные ограничителями 37, которые позволяют им поворачиваться только в направлении разгрузки.

Работа установки осуществляется следующим образом.

Подаваемое на загрузку изделие перемещается рольганговым конвейером 13 до ограничителя 18, останавливаясь над опущенными ниже уровня роликов конвейера 13 зубьями , гребенчатого захвата 24. В этом положении срабатывает фотореле 26, подавая команды на пневмоцилиндр 22, поднимающий захват 24, и электромагнит 16.

5 При подъеме захвата 24, его зубья, проходя между роликами конвейера 13, приподнимают лежащее на них изделие, а электромагнит 16 поднимает одновременно отсекатель 14. При поступлении на загрузку второго изделия оно, перемещаясь по кон0 вейеру 13, упирается в отсекатель 14, останавливающий его над зубьями захвата 25. При этом срабатывает фотореле 27, подающее команды на пневмоцилиндр 23, приподнимающий гребенчатый захват 25 с изделием, и электромагнит 17, поднимающий отсекатель 15, который предотвращает подачу на позицию загрузки следующего изделия. После этого пневмодилиндр 19, выдвигая загрузочную каретку 21, перемещает захваты 24 и 25 с изделиями в положе0 ние над подлежащей загрузке полкой 9 люльки 8. Затем пневмоцилиндры 22 и 23 одновременно опускают захваты 24 и 25 вниз. При этом зубья захватов 24 и 25, проходя сквозь впадины змеевидной люльки 9 и опускаясь ниже ее уровня, оставляют

изделия на полке 9. Далее пневмоцилиндр 19 возвращает каретку 21 в исходное положение, а электромагниты 16 и 17 опускают отсекатели 14 и 15, давая возможность еледующему изделию пройти по конвейеру 13 на позицию загрузки. После этого посредством электропривода 6 конвейер 5 перемещается на один шаг, равный расстоянию между двумя соседними полками 9. На этом цикл загрузки одной полки заканчивается;

Параллельно с загрузкой сушила. 1 производится и его разгрузка, которая осуществляется следующим образом. В исходном положении каретка 34 выдвинута в положение, при котором .захваты 35 располагаются под загруженной изделиями полкой 9 люльки 8. При включении люлечного конвейера 5 зубья захватов 35 пропускают опускающуюся вниз полку 9, задержив ая при этом на себе изделия. Затем после перемещения конвейера 5 на один щаг и его остановки, посредством пневмоцилиндра 33 каретка 34 задвигается, при этом изделия, выходя из сущила, поворачивают упоры 36, которые после прохода под ними изделий снова под действием собственного веса опускаются в вертикальное положение. После этого пневмоциЛиндр 33 выдвигает каретку 34 в исходное положение. При этом лежащие на захватах 35 изделия, упираясь в упоры 36, сползают на двигающиеся клиновые ремни 29, транспортирующие их далее на позицию загрузки в печь. При поступлении в позиции загрузки и разгрузки не полок 9, а осей 7, срабатывает датчик 11, электрически связанный с электроприводомб конвейера 5 и золотником управления пневмоцилиндра 33. В этом положении после задвижки пневмоцилиндротм 33 каретки 34 она не возвращается сразу в исходное положение, а подается команда на включение электропривода 6, и конвейер 5 перемещается дополнительно на один шаг, пропуская через позиции загрузки и разгрузки оси 7. После остановки конвейера 5 пневмоцилиндр 33 возвращает каретку 34 в исходное положение под подлежащую разгрузке полку 9.

Использование предлагаемой установки позволяет создать поточно-механизированное высокоэффективное производство керамических плит, в том числе и получаемых методом пластического формования.

Формула изобретения

1.Установка для автоматической перегрузки, керамических изделий, содержащая вертикальный люлечный конвейер, параллельно расположенный ему транспортер

с отсекателями, загрузочное устройство, выполненное в виде установленной в на- правляющих погаеречно транспортеру приводной каретки, и разгрузочное устройство, отличающаяся тем, что, с целью исключения повреждений изделий, каретка загрузочного устройства снабжена вертикально установленными цилиндрами, на щтоках которых закреплены гребенчатые захваты, и электрически связанными с цилиндрами средствами контроля положения изделий на транспортере, а разгрузочное устройство выполнено в виде системы при-водных транспортных полотен, взаимосвязанных между собой общим приводом, и приводной каретки с гребенчатыми захватами, расположенными между транспортными полотнами, причем

на люлечном конвейере смонтированы упоры, размещенные над гребенчатыми захватами и установленные с возможностью поворота в направлении выгрузки, а расстояние от нижней кромки упоров до захвата меньше высоты изделий,

2.Установка по п. I, отличающаяся тем, что люлечный конвейер снабжен средствами контроля расположения х)сей и полок люлек, электрически связанными с приводами конвейера и кареток загрузочного и разгрузочного устройств.

Источники информации, принятые во внимание при экспертизе

1.Плавинский В. И. Машины непрерывного транспорта. М., 1969, с. 165-167.

2.Авторское свидетельство СССР № 139960, кл. В 28 В 17/00, 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для производства керамической плитки | 1985 |

|

SU1284837A1 |

| АГРЕГАТ ДЛЯ ПОДАЧИ ТОВАРОВ В ПОДДОНАХ И ИМ ПОДОБНОЙ ТАРЕ ИЗ ПОДСОБНЫХ ПОМЕЩЕНИЙ В ТОРГОВЫЙ ЗАЛ | 1969 |

|

SU239848A1 |

| Устройство для загрузки и разгрузки люлечного элеватора штучными грузами | 1980 |

|

SU929515A1 |

| Агрегат для расстойки тестовых заготовок | 1978 |

|

SU768381A1 |

| ВЫРАБОТКИ МЕЛКОШТУЧНЫХ БУЛОЧНЫХ И СДОБНЫХ ИЗДЕЛИЙ | 1972 |

|

SU343677A1 |

| ХНННЕС-КА БИБЛИОТЕКА | 1971 |

|

SU304938A1 |

| Устройство для укладки хлеба в контейнер | 1984 |

|

SU1252249A1 |

| Камера для охлаждения заготовок | 1979 |

|

SU829690A1 |

| ВСсСОгОЗНАЯ | 1973 |

|

SU372067A1 |

| Туннельная многоярусная печь | 1976 |

|

SU657225A1 |

/l-X

S Фиг.2 1 i ц l. J

8

/5.

////////7/////////////

J

Ж L

77T

/777

//////////

/

X

/7/7/

35

Авторы

Даты

1983-01-15—Публикация

1981-06-19—Подача